一种铜合金熔铸用挡渣流槽的制作方法

1.本技术涉及铜合金熔炼的技术领域,尤其涉及一种铜合金熔铸用挡渣流槽。

背景技术:

2.流槽是铜合金熔炼工艺设备的重要部分之一,主要用于对铜液进行转运。

3.现有公告号为cn201828155u的相关技术公开了一种铜液流槽,包括槽体和槽盖,槽体的底部设有一条流槽,在槽体的内壁及与槽盖相接触的端口处设有一层由硅酸铅矿棉制成的密封垫。

4.针对上述相关技术,铜液从熔炼炉经过流槽转运时,铜液中的细小夹杂物难以上浮,在铜液转运过程中,铜液表面的浮渣容易跟随铜液继续转运,最终铜液中夹杂的杂质可能会混入到铸锭中。

技术实现要素:

5.本技术针对现有技术存在的不足,提供一种铜合金熔铸用挡渣流槽,实现铜液中夹杂的杂质不易混入到铸锭中的效果。

6.本技术解决上述技术问题的技术方案如下:

7.一种铜合金熔铸用挡渣流槽,包括流槽以及设置在所述流槽内的挡渣板,所述挡渣板将流槽分隔为进液部和出液部,所述挡渣板的下端部开通有流液口,所述流液口连通流槽的进液部和流槽的出液部,流槽出液部的底端开通有出液口,铜液通过所述出液口流出流槽。

8.通过采用上述技术方案,使用者将需要转运的铜液倒入流槽的进液部,铜液从熔炼炉经过流槽转运时,铜液中的细小夹杂物位于铜液的上端部,铜液流经位于下方的流液口,使位于上方的杂质能够被挡渣板隔档在通流槽的进液部,流经流液口的铜液再通过出液口流出流槽。在铜液转运过程中,挡渣板将铜液中的杂质隔档在通流槽的进液部,大量减少流出流槽的铜液中的杂质,使铜液中夹杂的杂质不易混入到后续的铸锭中。

9.进一步的,所述挡渣板设置有多个,多个挡渣板沿所述流槽的长度方向依次设置。

10.进一步的,所述挡渣板与所述流槽可拆式连接。

11.进一步的,所述流槽内壁开设有多个安装槽,所述挡渣板通过所述安装槽与流槽连接。

12.进一步的,所述流液口倾斜向上开设。

13.进一步的,所述每个挡渣板开通有多个所述流液口。

14.进一步的,所述挡渣板上端部的高度低于所述流槽上端部的高度。

15.进一步的,所述流槽空腔的横截面呈梯形状。

16.进一步的,所述流槽采用捣打料制成。

17.进一步的,所述挡渣板采用石墨材质制成。

18.综上所述,与现有技术相比,上述技术方案的有益效果是:

19.使用者将需要转运的铜液倒入流槽的进液部,铜液从熔炼炉经过流槽转运时,铜液中的细小夹杂物位于铜液的上端部,铜液流经位于下方的流液口,使位于上方的杂质能够被挡渣板隔档在通流槽的进液部,流经流液口的铜液再通过出液口流出流槽。在铜液转运过程中,挡渣板将铜液中的杂质隔档在通流槽的进液部,大量减少流出流槽的铜液中的杂质,使铜液中夹杂的杂质不易混入到后续的铸锭中。

附图说明

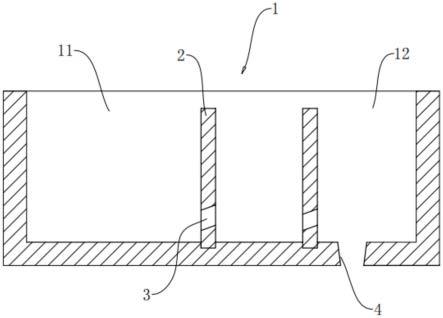

20.图1为本技术实施例中的整体结构示意图;

21.图2为本技术实施例中流槽的剖视图;

22.图3为本技术实施例中挡渣板的剖视图。

23.附图标记说明:1、流槽;11、进液部;12、出液部;2、挡渣板;3、流液口;4、出液口。

具体实施方式

24.以下结合附图1-3对本技术的原理和特征进行描述,所举实例只用于解释本技术,并非用于限定本技术的范围。

25.本技术实施例公开一种铜合金熔铸用挡渣流槽。参照图1,一种铜合金熔铸用挡渣流槽包括:流槽1以及挡渣板2,挡渣板2沿竖直方向设置在流槽1内部,挡渣板2将流槽1分隔为进液部11和出液部12,在铜液转运过程中,铜液从流槽1的进液部11进入流槽1,而后从流槽1的出液部12流出流槽1。

26.挡渣板2的下端部开通有流液口3,流液口3连通流槽1的进液部11和流槽1的出液部12,铜液进入流槽1的进液部11后,通过流液口3流动至流槽1的出液部12内,流槽1出液部12的底端开通有出液口4,在铜液转运过程中,流动至流槽1出液部12内的铜液通过出液口4流出流槽1。

27.使用者将需要转运的铜液倒入流槽1的进液部11,铜液从熔炼炉经过流槽1转运时,铜液中的细小夹杂物位于铜液的上端部,铜液流经位于下方的流液口3,使位于上方的杂质能够被挡渣板2隔档在通流槽1的进液部11,流经流液口3的铜液再通过出液口4流出流槽1。

28.在铜液转运过程中,挡渣板2将铜液中的杂质隔档在通流槽1的进液部11,使铜液中的杂质不会跟随铜液一同转运,进而大量减少流出流槽1的铜液中的杂质含量,使铜液中夹杂的杂质不易混入到后续的铸锭中。

29.流槽1采用捣打料制成,实现了流槽1的重复使用功能。挡渣板2上端部的高度低于流槽1上端部的高度。使用者将铜液倒入流槽1中时,铜液液面的最高位置与挡渣板2上端部的高度齐平,此时,流槽1上端部的高度高于挡渣板2上端部的高度,使铜液不易从流槽1中溢出。

30.进一步的,流槽1的长度具体设置为0.5-2m,挡渣板2的厚度具体设置为10-50mm。挡渣板2设置有多个,多个挡渣板2沿流槽1的长度方向依次排布。具体地,挡渣板2在一个流槽1内的数量可以设置为1-4个。在本实施例中,挡渣板2具体设置为两个。

31.在铜液转运过程中,挡渣板2能够对铜液中的杂质进行分离操作,此时,通过设置多个挡渣板2能够对铜液中的杂质进行多次过滤分离操作,进而有效减少铜液中的杂质含

量。

32.挡渣板2与流槽1可拆式连接,流槽1内壁开设有多个安装槽,挡渣板2通过安装槽与流槽1连接。具体地,流槽1内部安装槽的数量设置为2-5个,安装槽的深度设置为5-50mm,安装槽的宽度设置为10-50mm。

33.使用者安装挡渣板2时,只需要沿竖直方向移动挡渣板2,将挡渣板2滑动插入安装槽内,即可实现挡渣板2与流槽1之间的安装关系。使用者在进行挡渣板2安装的过程中,能够根据需求自行选择所需的安装槽位置和数量,进而提高挡渣板2安装的灵活度。

34.参照图2和图3,流槽1空腔的横截面呈梯形状,流槽1下端部的宽度小于流槽1上端部的宽度,挡渣板2的形状与流槽1空腔横截面的形状相适配,进行挡渣板2安装操作时,挡渣板2的较窄端优先与流槽1的较宽端连接,使挡渣板2能够更加顺畅的移动安装置于流槽1内部。

35.挡渣板2采用石墨材质制成,方便挡渣板2的安装、使用和更换。

36.流液口3倾斜向上开设,每个挡渣板2开通有多个流液口3。具体地,流液口3的数量设置为1-4个,流液口3的直径设置为5-50mm。每个挡渣板2上可以设置有不同数量与大小的流液口3,使用者在安装挡渣板2之前,可以根据铜液的过滤需求,选择不同型号的挡渣板2,进而使挡渣板2的滤液能力能够更好的与铜液的实际需求相适应。

37.本技术实施例一种铜合金熔铸用挡渣流槽的实施原理为:使用者将需要转运的铜液倒入流槽1的进液部11,铜液从熔炼炉经过流槽1转运时,铜液中的细小夹杂物位于铜液的上端部,铜液流经位于下方的流液口3,使位于上方的杂质能够被挡渣板2隔档在通流槽1的进液部11,流经流液口3的铜液再通过出液口4流出流槽1。在铜液转运过程中,挡渣板2将铜液中的杂质隔档在通流槽1的进液部11,大量减少流出流槽1的铜液中的杂质,使铜液中夹杂的杂质不易混入到后续的铸锭中。

38.以上所述仅为本技术的较佳实施例,并不用以限制本技术,凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1