一种窑尾下料防堵塞装置的制作方法

1.本实用新型涉及水泥生产设备领域,尤其是一种窑尾下料防堵塞装置。

背景技术:

2.回转窑窑尾主要是用来进入生料的入口。它的上一级是预热器,生料经过预热器进行预热后从窑尾进入设备内部进行煅烧。在用水泥生料生产水泥时,为了充分利于能源,通常要将水泥生料通过提升机送入预热器,从回转窑的窑尾出来的热烟气经过烟室进入预热器对预热器中的水泥生料进行预加热,水泥由于挥发性,各种有害成分在预热器系统中循环富集,回转窑系统中最容易结皮堵塞处是窑尾烟室下料斜坡,致使窑的热稳定性差,该处经常需要清理。窑尾烟室是回转窑内热烟气进入预热器的通道,也是最下一级预热器内高温生料进入回转窑的通道。回转窑窑尾烟室存在水泥生料结皮与堵塞的问题,即通过窑尾烟室内腔的高温(约摄氏850度)生料过早出现液相,在窑尾烟室下料斜坡处勃附成层,即为结皮,严重者造成堵塞,导致水泥预分解窑无法进料生产。但是现有窖尾烟室下料斜坡位置固定,热烟气快速的顺利从斜坡上侧通过下料斜坡,经过窖尾烟室的热烟气温度过于集中容易造成进入预热器系统的气流局部高温造成水泥生料过早出现液相,造成结皮堵塞通道。

技术实现要素:

3.本实用新型的目的在于提供一种窑尾下料防堵塞装置,用于解决现有窖尾烟室内经过气流过于集中造成局部热量过高造成水泥生料部分液相造成结皮堵塞的问题。

4.为了解决上述问题,本实用新型提供一种窑尾下料防堵塞装置,倾斜连通预热器与回转窖窖尾进料口的下料管;所述下料管上设有可绕其转动的导料管、驱动所述导料管转动的驱动装置;所述导料管内设有沿其两端端口向其中部靠近截面逐渐缩小的通道;所述通道为两个对称拼接的过流道;靠近回转窑一侧的所述过流道内壁上设有多个间隔设置的凸棱。

5.本实用新型提供的窑尾下料防堵塞装置.还具有以下技术特征:

6.进一步地,所述过流道为偏心圆台状。

7.进一步地,所述过流道两端分别为下口、上口;所述上口面积为所述下口面积的85%~95%;且所述上口轴线与所述下口轴线不重合。

8.进一步地,所述下料管侧壁上设有支撑所述导料管转动的第一滑道、第二滑道;所述第一滑道内设有支撑所述导料管转动的第一轴承;所述第二滑道内设有支撑所述导料管转动的第二轴承、固定在所述导料管外壁上的齿环;所述第二滑道上设有显露所述齿环的缺口;所述驱动装置包括固定在所述下料管外壁上的驱动电机;所述驱动电机输出轴上设有与所述齿环相匹配的齿轮。

9.进一步地,所述下料管与水平面的倾斜角度为60

°

~75

°

。

10.进一步地,所述下料管内壁上设有沿靠近所述导料管方向内径逐渐缩小的导流

板。

11.进一步地,所述缺口设置在所述下料管靠近地面的一侧。

12.本实用新型具有如下有益效果:本实用新型结构设计合理、结构简单,通过在可转动的导流管内设置向中间收缩的通道,对经过的气流与水泥生料进行均匀的散布,扩大热气流与水泥生料的接触面积,降低热气流集中高温冲击水泥生料影响水泥生料液化的风险,且通过设计偏心圆台状的过流道,带动水泥生料进行多方位散落,配合热气流进行多角度流动,快速的形成热气流与水泥生料的均匀接触,实现对于水泥生料的均匀混合,降低局部热气流热量集中冲击水泥生料影响水泥生料过早液化的风险。

附图说明

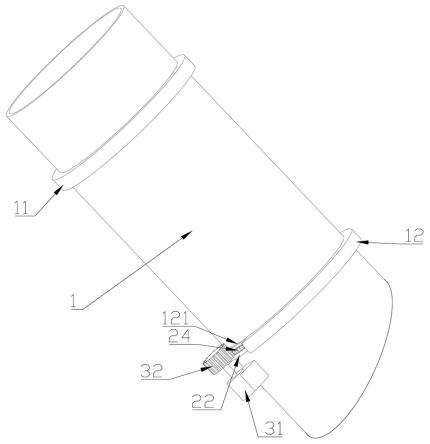

13.图1为本实用新型实施例的结构示意图;

14.图2为本实用新型实施例的结构剖视图;

15.图中:1-下料管,11-第一滑道,12-第二滑道,121-缺口,13-导流板,2-导料管,21-第一轴承,22-第二轴承,23-通道,231-过流道,232-凸棱,233-下口,234-上口,24-齿环,3-驱动装置,31-驱动电机,32-齿轮。

具体实施方式

16.下文中将参考附图并结合实施例来详细说明本实用新型。需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

17.如图1至图2示的本实用新型的窑尾下料防堵塞装置的一个实施例中,包括倾斜连通预热器与回转窖窖尾进料口的下料管1;下料管1上设有可绕其转动的导料管2、驱动导料管2转动的驱动装置3;导料管2内设有沿其两端端口向其中部靠近截面逐渐缩小的通道23;通道23为两个对称拼接的过流道231;靠近回转窑一侧的过流道231内壁上设有多个间隔设置的凸棱232。

18.具体而言,过流道231为偏心圆台状。

19.具体而言,过流道231两端分别为下口233、上口234;上口234面积为下口233面积的85%~95%;且上口234轴线与下口233轴线不重合。

20.具体而言,下料管1侧壁上设有支撑导料管2转动的第一滑道11、第二滑道12;第一滑道11内设有支撑导料管2转动的第一轴承21;第二滑道12内设有支撑导料管2转动的第二轴承22、固定在导料管2外壁上的齿环24;第二滑道12上设有显露齿环24的缺口121;驱动装置3包括固定在下料管1外壁上的驱动电机31;驱动电机31输出轴上设有与齿环24相匹配的齿轮32。

21.具体而言,下料管1与水平面的倾斜角度为60

°

~75

°

。

22.具体而言,下料管1内壁上设有沿靠近导料管2方向内径逐渐缩小的导流板13。

23.具体而言,缺口121设置在下料管1靠近地面的一侧。

24.工作原理:设备将回转窖与带有预热器的水泥生料进料装置连通,在使用设备时,启动驱动电机31,驱动电机31带动导料管2在下料管1内转动,回转窖内的高温废气从窖尾进入导料管2内,在收缩的偏心圆台状过流道231的聚集下,对于上口234部位进行集中均匀的升温,保证进入导料管2内的水泥生料保持温度均匀,且在导料管2转动时,热气流在凸棱

232的带动下进行分散,进一步扩大了热气流的分布范围,降低气流过于其中造成局部高温的风险,转动中的偏心圆台状的过流道231带动其上口234同时进行移动,进一步实现了对热气流流动的扰乱,扩大热气流的分布范围,从预热器进入下料管1的水泥生料在导流板13的引导下顺利的经过第一轴承21进入导流管2内,且在转动的偏心圆台状的过流道231的引导下,与经过上口234的热气流进行均匀接触,降低集中的高温热气流对水泥生料进行局部高温冲击出现液相的风险,且偏心圆台状的过流道231在转动过程中引导水泥生料起伏下落,进一步保证了物料的顺利移动,降低物料聚集停留在导流管2内的风险。

25.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

技术特征:

1.一种窑尾下料防堵塞装置,设置在预热器与回转窖之间,其特征在于:包括倾斜连通预热器与回转窖窖尾进料口的下料管(1);所述下料管(1)上设有可绕其转动的导料管(2)、驱动所述导料管(2)转动的驱动装置(3);所述导料管(2)内设有沿其两端端口向其中部靠近截面逐渐缩小的通道(23);所述通道(23)为两个对称拼接的过流道(231);靠近回转窑一侧的所述过流道(231)内壁上设有多个间隔设置的凸棱(232)。2.根据权利要求1所述的窑尾下料防堵塞装置,其特征在于:所述过流道(231)为偏心圆台状。3.根据权利要求1所述的窑尾下料防堵塞装置,其特征在于:所述过流道(231)两端分别为下口(233)、上口(234);所述上口(234)面积为所述下口(233)面积的85%~95%;且所述上口(234)轴线与所述下口(233)轴线不重合。4.根据权利要求1所述的窑尾下料防堵塞装置,其特征在于:所述下料管(1)侧壁上设有支撑所述导料管(2)转动的第一滑道(11)、第二滑道(12);所述第一滑道(11)内设有支撑所述导料管(2)转动的第一轴承(21);所述第二滑道(12)内设有支撑所述导料管(2)转动的第二轴承(22)、固定在所述导料管(2)外壁上的齿环(24);所述第二滑道(12)上设有显露所述齿环(24)的缺口(121);所述驱动装置(3)包括固定在所述下料管(1)外壁上的驱动电机(31);所述驱动电机(31)输出轴上设有与所述齿环(24)相匹配的齿轮(32)。5.根据权利要求1所述的窑尾下料防堵塞装置,其特征在于:所述下料管(1)与水平面的倾斜角度为60

°

~75

°

。6.根据权利要求1所述的窑尾下料防堵塞装置,其特征在于:所述下料管(1)内壁上设有沿靠近所述导料管(2)方向内径逐渐缩小的导流板(13)。7.根据权利要求4所述的窑尾下料防堵塞装置,其特征在于:所述缺口(121)设置在所述下料管(1)靠近地面的一侧。

技术总结

本实用新型涉及一种窑尾下料防堵塞装置,倾斜连通预热器与回转窖窖尾进料口的下料管;所述下料管上设有可绕其转动的导料管、驱动所述导料管转动的驱动装置;所述导料管内设有沿其两端端口向其中部靠近截面逐渐缩小的通道;所述通道为两个对称拼接的过流道;靠近回转窑一侧的所述过流道内壁上设有多个间隔设置的凸棱。本实用新型结构设计合理,通过在可转动的导流管内设置向中间收缩的通道,对经过的气流与水泥生料进行均匀的散布,扩大热气流与水泥生料的接触面积,降低热气流集中高温冲击水泥生料影响水泥生料液化的风险。泥生料影响水泥生料液化的风险。泥生料影响水泥生料液化的风险。

技术研发人员:赵光辉 张立谦 裴洪 马占强 王灵北

受保护的技术使用者:洛阳黄河同力水泥有限责任公司

技术研发日:2022.09.26

技术公布日:2022/12/27

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1