一种带旁通流道的多流程板式换热器的制作方法

1.本实用新型涉及板式换热器技术领域,特别涉及一种带旁通流道的多流程板式换热器,可用于汽车电池冷却器chiller、变速箱油冷器、水-水换热器等场景。

背景技术:

2.汽车所用的电池冷却器chiller、变速箱油冷器、水-水换热器等,为了安装方便一般将所有介质进出口均设在同一侧,受芯体结构限制往往只能做成单流程结构,这种结构对比热小的一侧会出现流动距离短无法充分换热的问题,尤其对存在相变的时候,液态、气态比容差异大,短距离的单流程不能合理分配换热流道面积,对相变的稳定进行产生不利影响。而市场上现有的同侧多流程电池冷却器均是通过增加引流管来实现,这种设计存在引流管安装固定困难、引流管与芯片、隔板之间焊接密封不良易窜液的问题,因此有必要设计一种多流程板式换热器,以解决以上问题。

技术实现要素:

3.本实用新型的目的是提供一种带旁通流道的多流程板式换热器,能够解决引流管安装固定困难、引流管与芯片、隔板之间焊接密封不良易窜液的问题,解决了流动长度短换热效率低的问题,又避免了引流管组装困难、可靠性差的缺点,能有效提升生产效率。

4.为达到上述目的,本实用新型所采用的技术方案是:一种带旁通流道的多流程板式换热器,该换热器的第二介质为多流程且进出口在冷却芯体同一侧,冷却芯体由顶板、顶片、芯片、隔板和底板组成;顶片、芯片和隔板均设置流体洞和旁通孔,芯片与隔板的旁通孔串联钎焊形成旁通流道,旁通流道延伸至冷却芯体第一流程,通过隔板将第二介质流道分成多个流程。多个流程能够延长介质的流动长度,从而提高换热效率。

5.所述冷却芯体由顶板、顶片、第一芯片、第二芯片、第二隔板、第一隔板、第三芯片、第四芯片以及底板组成,第一芯片的旁通孔翻边向下凹,第二芯片的旁通孔翻边向上凸起,两者交替堆叠配合形成向下延伸的旁通流道,第三芯片和第四芯片的旁通孔无翻边,第三芯片和第四芯片进行交替堆叠,第一隔板和第二隔板将流体洞分隔,形成多流程结构,顶板设置有与顶片流体洞、旁通孔相通的流道和孔位供第一介质进口、第一介质出口、第二介质进口、第二介质出口进行安装。此结构底板不设置通道。

6.所述第一隔板以下的所有层间流道形成第二介质第一流程,第一隔板与第二隔板之间的层间流道形成第二介质第二流程,第二隔板与顶片之间的层间流道形成第二介质第三流程。

7.所述冷却芯体可以不含第三芯片、第四芯片,此时底板设置流道连通旁通流道和流体洞形成的通道。

8.所述芯片、隔板上设有凸起的纹路,或在所述芯片之间设有换热翅片以增强扰流,强化换热效果。旁通孔的大小根据设计目的进行调节,如作为chiller时,冷媒由液态向气态变化,旁通孔可以比流体洞小,作为油冷器时,无相态变化,旁通孔可以跟流体洞大小相

当。

9.本实用新型与现有技术相比,具有如下有益效果:

10.芯片、隔板等部件的旁通孔由模具冲压成形,叠放后钎焊形成旁通流道,无需引流管,组装方便,多流程设计既解决了流动长度短换热效率低的问题,又避免了引流管组装困难、可靠性差的缺点,能有效提升生产效率。

附图说明

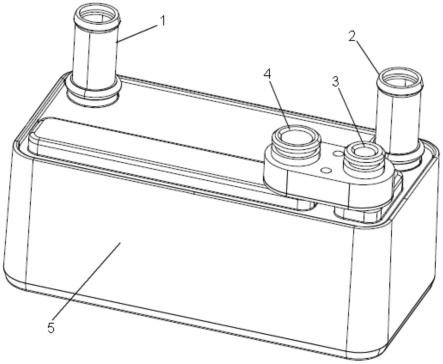

11.图1是本实用新型所述的带旁通流道的多流程板式换热器的外形结构示意图。

12.图2是图1的一种内部结构剖切示意图。

13.图3是图1的另一种内部结构剖切示意图。

14.图4是图2结构第一芯片~第四芯片、第一隔板、第二隔板、不带流道底板结构示意图。

15.图5是图3结构第一芯片、第二芯片、第一隔板、第二隔板、带流道底板结构示意图。

16.图6是两种内部结构的顶片示意图。

17.图7是带凸起纹路的芯片示意图。

18.图8是放置换热翅片的层间流道结构示意图。

19.图中标记为:第一介质进口1、第一介质出口2、第二介质进口3、第二介质出口4、冷却芯体5、顶板6、顶片7、第一芯片8、第二芯片9、第二隔板10、第一隔板11、第三芯片12、第四芯片13、底板14、换热翅片15。a~o为第二介质流动方向,p为流体洞,q为旁通孔。

具体实施方式

20.以下通过实施例对本实用新型的技术构成作进一步详细说明,所述附图与描述在本质上是说明性的,不应理解为对本实用新型要求保护范围的限制。

21.实施例1

22.如图1至图8所示,本实用新型所述的带旁通流道的多流程板式换热器,组成构件包括第一介质进口1、第一介质出口2、第二介质进口3、第二介质出口4和冷却芯体5,冷却芯体5由顶板6、顶片7、第一芯片8、第二芯片9、第二隔板10、第一隔板11、第三芯片12、第四芯片13以及底板14组成,组成构件的具体结构和连接关系为:

23.所述顶片7、第一芯片8、第二芯片9、第二隔板10、第一隔板11、第三芯片12、第四芯片13均设置流体洞p和旁通孔q,第一芯片8、第二芯片9、第三芯片12、第四芯片13与第二隔板10、第一隔板11的旁通孔q串联钎焊形成旁通流道,旁通流道延伸至冷却芯体第一流程,隔板将第二介质流道分成多个流程,第二介质为多流程且介质进出口位于冷却芯体同一侧。

24.所述顶板6设置有与顶片7流体洞p、旁通孔q相通的流道和孔位供第一介质进口1、第一介质出口2、第二介质进口3、第二介质出口4进行安装。

25.第一介质为单流程流动,第二介质为多流程流动,第二介质流道中,第一隔板11以下的所有层间流道形成第二介质第一流程,第一隔板11与第二隔板10之间的层间流道形成第二介质第二流程,第二隔板10与顶片7之间的层间流道形成第二介质第三流程,第一介质从第一介质进口1进入,通过冷却芯体5从第一介质出口2流出,第二介质从第二介质进口3

进入,通过顶板流道进入旁通孔串联形成的旁通流道到达冷却芯体底部,流经第一流程、第二流程、第三流程,再通过顶板流道从第二介质出口流出。此时如图4所示底板14不设置通道。

26.所述底板14设置有流道连通旁通流道和流体洞形成的通道。

27.如图7所示,第一芯片8、第二芯片9、第三芯片12、第四芯片13与第二隔板10、第一隔板11冲压出凸起纹路,以加强流动扰动,强化换热。

28.如图8所示,第一芯片8、第二芯片9、第三芯片12、第四芯片13之间设有换热翅片15,拓展换热面积,加强流动扰动,强化换热。

29.实施例2

30.如图3、图5所示,本实施例为本实用新型所述的带旁通流道的多流程板式换热器的另一种结构,芯体不包含第三芯片12、第四芯片13。

31.工作原理及过程:

32.如图1至图2所示,第一介质为单流程流动,从第一介质进口1流入,通过冷却芯体5后从第一介质出口2流出。第二介质为三流程流动,第二介质进口3、第二介质出口4在冷却芯体5同一侧。如图4所示第一芯片8的旁通孔翻边向下凹,第二芯片9的旁通孔翻边向上凸起,两者交替堆叠配合形成向下延伸的旁通流道,如图2箭头c所示。至第一隔板11后,改用第三芯片12和第四芯片13进行交替堆叠,第三芯片12和第四芯片13的旁通孔无翻边,第二介质可横向流动,如图2箭头d所示。第一隔板11和第二隔板10将流体洞分隔,形成多流程结构。第二介质从第二介质进口3流入,依次沿a

→b→c→d→e→f→g→h→i→j→k→

l

→m→n→

o流动,从第二介质出口4流出。在冷却芯体5中,第一隔板11以下的层间流道为第一流程,流动方向为e

→

f,第一隔板11与第二隔板10间的层间流道为第二流程,流动方向为h

→

i,第二隔板10与顶片7之间的层间流道为第三流程,流动方向为k

→

l,流动介质在芯片、隔板的流体洞形成的通道中完成汇流和转向。

33.另一种芯体结构如图3所示,第一芯片8、第二芯片9的旁通孔结构相同,交替叠放配合形成向下延伸的旁通流道直至底板14,如图5所示,底板14上设置有流道连通旁通流道和流体洞形成的通道。第二介质从第二介质进口3流入,依次沿a

→b→c→d→e→f→g→h→i→j→k→

l

→m→n→

o流动,从第二介质出口4流出。在冷却芯体5中,第一隔板11以下的层间流道为第一流程,流动方向为e

→

f,第一隔板11与第二隔板10间的层间流道为第二流程,流动方向为h

→

i,第二隔板10与顶片7之间的层间流道为第三流程,流动方向为k

→

l,流动介质除在芯片、隔板的流体洞形成的通道中完成汇流和转向外,也在底板14设置的流道中进行转向。

34.旁通孔q的大小根据设计目的进行调节,如作为chiller时,冷媒由液态向气态变化,旁通孔q可以比流体洞p小,作为油冷器时,无相态变化,旁通孔q可以跟流体洞p大小相当。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1