一种尾气处理装置的制作方法

1.本实用新型涉及尾气处理技术领域,尤其涉及一种尾气处理装置。

背景技术:

2.聚氨酯,全名为聚氨基甲酸酯,是一种高分子化合物,聚氨酯有聚酯型和聚醚型二大类,它们可制成聚氨酯塑料、聚氨酯纤维、聚氨酯橡胶及弹性体。

3.现有的高温制备聚氨酯时,在对其排出的尾气进行处理时,需要通过滤网对尾气进行过滤,避免其中有害物质直接排出至空气中,造成环境的污染,同时在排出之前还需要对高温尾气进行降温,通过对待排出的尾气进行喷水冲洗,对其进行降温。

4.但是上述方法中通过喷水对尾气进行直接冲洗进行降温,会将尾气中的蒸发汽化的有机溶剂冷凝混合至冲洗后的污水中排出,会造成环境的污染,同时没有对有机溶剂进行回收,进行二次利用,造成了资源的浪费。

5.为此,我们发明一种尾气处理装置。

6.因此,基于上述技术问题,本领域的技术人员有必要研发一种尾气处理装置。

技术实现要素:

7.本实用新型的目的是提供一种尾气处理装置。

8.为了实现上述目的,本实用新型提供如下技术方案:

9.本实用新型的一种尾气处理装置,包括:壳体和安装与壳体底端的支架,还包括安装于壳体内的尾气处理结构;

10.尾气处理结构包括:

11.与壳体连接的尾气传输组件;及

12.与尾气传输组件外壁连接用于导热加速换热冷凝的导热组件。

13.进一步的,所述壳体左端设为开口结构,壳体的开口结构一端固定连接有连接罩,连接罩的顶端连接有输入端二,壳体远离连接罩一端底部连接有输出端二。

14.进一步的,所述尾气传输组件包括:尾气传输管,尾气传输管安装于壳体内部,一端与壳体内壁远离连接罩一端固定连接,该端还设为开口结构,尾气传输管顶端靠近连接罩一侧固定连接有输入口一,其顶端延伸至壳体外。

15.进一步的,所述壳体远离连接罩一端固定连接有导流管,导流管远离壳体一端固定连接有传输管。

16.进一步的,所述导热组件包括环形导热槽,环形导热槽开设于尾气传输管外壁,尾气传输管外壁均匀地分布有导热片,导热片远离尾气传输管一端固定连接有环形导热片,用于增大导热面积,从而扩大与冷凝水的接触面积。

17.进一步的,所述导热组件还包括内换热管,内换热管左端与尾气传输管内壁左端固定连接,内换热管左端开设为开口结构并与连接罩相通。

18.进一步的,所述内换热管底端右侧连接有与之内壁相通的输出端三,输出端三底

端穿过尾气传输管底端与尾气传输管外壁和壳体内壁之间的间隙相通。

19.进一步的,所述传输管远离导流管一端连接有三通管。

20.进一步的,所述三通管的中端设为球形,其输入端与导流管输出端连接。

21.进一步的,所述壳体与水平面倾斜3度。

22.在上述技术方案中,本实用新型提供的一种尾气处理装置,具有以下有益效果:

23.尾气经过输入口一导入至尾气传输管内,热量通过尾气传输管的导热以及环形导热槽、导热片、环形导热片增大导热面积与尾气传输管外侧与壳体之间的间隙内的冷凝水进行换热,进行冷凝,冷凝后,尾气中挥发的有机物凝成液体,与其他气体一起通过导流管、传输管传输至三通管,再由三通管对气液进行分流,冷凝的有机液体受重力影响通过三通管下方的第一组输出端导出回收,避免污染环境、同时可以二次利用、节省能源。

附图说明

24.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

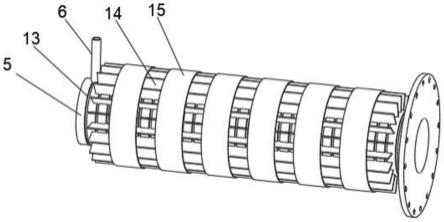

25.图1为本实用新型实施例提供的一种尾气处理装置的主视图;

26.图2为本实用新型实施例提供的一种尾气处理装置的壳体与连接罩连接主视图;

27.图3为本实用新型实施例提供的一种尾气处理装置的图2的俯视图;

28.图4本实用新型实施例提供的一种尾气处理装置的图3中a-a区域剖视图;

29.图5本实用新型实施例提供的一种尾气处理装置的壳体主视图;

30.图6本实用新型实施例提供的一种尾气处理装置的连接罩主视图;

31.图7本实用新型实施例提供的一种尾气处理装置的尾气传输管主视图;

32.图8本实用新型实施例提供的一种尾气处理装置的尾气传输管外壁与导热片连接主视图;

33.图9本实用新型实施例提供的一种尾气处理装置的导热片外侧与环形导热片连接主视图;

34.图10本实用新型实施例提供的一种尾气处理装置的导流管剖视图;

35.图11本实用新型实施例提供的一种尾气处理装置的内换热管剖视图。

36.图中:壳体1、支架2、尾气传输管5、输入口一6、导流管7、传输管8、三通管9、连接罩10、输入端二11、输出端二12、环形导热槽13、导热片14、环形导热片15、内换热管16、输出端三17。

具体实施方式

37.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

38.实施例一:

39.本实用新型提供一种尾气处理装置,具有使用方便、提高尾气处理质量,同时避免尾气中的有机物排出的优点,请参阅图1~10,包括壳体1和安装与壳体1底端的支架2,安装与支架2顶端的壳体1从左往右与水平面的倾斜度为3度,壳体1左端设为开口结构,壳体1的

开口结构一端固定连接有连接罩10,连接罩10的顶端连接有输入端二11,壳体1远离连接罩10一端底部连接有输出端二12,冷凝水通过连接罩10上的输入端二11导入至连接罩10内,在经过尾气传输管5外壁与壳体1内壁之间的间隙内,再由壳体1底部右端连接的输出端二12导出,还包括安装于壳体1内的尾气处理结构;

40.尾气处理结构包括:与壳体1连接的尾气传输组件;及与尾气传输组件外壁连接用于导热加速换热冷凝的导热组件。

41.尾气传输组件包括:尾气传输管5,尾气传输管5安装于壳体1内部,一端与壳体1内壁远离连接罩10一端固定连接,该端还设为开口结构,尾气传输管5顶端靠近连接罩10一侧固定连接有输入口一6,其顶端延伸至壳体1外,壳体1远离连接罩10一端固定连接有导流管7,导流管7远离壳体1一端固定连接有传输管8,传输管8远离导流管7一端连接有三通管9,三通管9的中端设为球形,其输入端与导流管7输出端连接,通过三通管9的中端设为球形,用于将气液分离,液体通过三通管9下方的第一组输出端导出回收,气体通过三通管9上方的第二组输出端导出进行后续过滤,尾气经过输入口一6导入至尾气传输管5内,热量通过尾气传输管5的导热与尾气传输管5外侧与壳体1之间的间隙内的冷凝水进行换热,进行冷凝,冷凝后,尾气中挥发的有机物凝成液体,与其他气体混合通过导流管7、传输管8传输至三通管9,再由三通管9对气液进行分流。

42.导热组件包括环形导热槽13,环形导热槽13开设于尾气传输管5外壁,尾气传输管5外壁均匀地分布有导热片14,导热片14远离尾气传输管5一端固定连接有环形导热片15,用于增大导热面积,从而扩大与冷凝水的接触面积,通过环形导热槽13、导热片14、环形导热片15增大导热面积,提高导热效率、从而增加换热效率。

43.在具体使用时,本领域技术人员将冷凝水通过连接罩10上的输入端二11导入至连接罩10内,在经过尾气传输管5外壁与壳体1内壁之间的间隙内,再由壳体1底部右端连接的输出端二12导出,尾气经过输入口一6导入至尾气传输管5内,热量通过尾气传输管5的导热以及环形导热槽13、导热片14、环形导热片15增大导热面积与尾气传输管5外侧与壳体1之间的间隙内的冷凝水进行换热,进行冷凝,冷凝后,尾气中挥发的有机物凝成液体,与其他气体混合通过导流管7、传输管8传输至三通管9,再由三通管9对气液进行分流,液体通过三通管9下方的第一组输出端导出回收,避免污染环境、同时可以二次利用、节省能源,气体通过三通管9上方的第二组输出端导出进行后续过滤。

44.实施例二:

45.本实用新型提供一种尾气处理装置,请参阅图11,导热组件包括环形导热槽13,环形导热槽13开设于尾气传输管5外壁,尾气传输管5外壁均匀地分布有导热片14,导热片14远离尾气传输管5一端固定连接有环形导热片15,用于增大导热面积,从而扩大与冷凝水的接触面积,导热组件还包括内换热管16,内换热管16左端与尾气传输管5内壁左端固定连接,内换热管16左端开设为开口结构并与连接罩10相通,内换热管16底端右侧连接有与之内壁相通的输出端三17,输出端三17底端穿过尾气传输管5底端与尾气传输管5外壁和壳体1内壁之间的间隙相通,冷凝水通过内换热管16内,再由内换热管16底端右侧开设的输出端三17传输至壳体1内侧与尾气传输管5之间的间隙内,与间隙内的冷凝水汇合,再由输出端二12导出。

46.在具体使用时,本领域技术人员将通过环形导热槽13、导热片14、环形导热片15增

大导热面积,提高导热效率、从而增加换热效率,同时冷凝水通过内换热管16左端的开口结构传输至内换热管16内,通过内换热管16导热与内换热管16外侧和尾气传输管5之间的间隙内传输的尾气进行换热,与尾气传输管5外侧的冷凝水换热相互配合,提高换热效率。

47.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1