一种上升管换热器的制作方法

1.本实用新型属于余热回收设备技术领域,特别涉及一种上升管换热器。

背景技术:

2.目前,现有的上升管换热器包括盘管换热器和夹套换热器;在实际生产中,夹套换热器的换热效率高,但在结焦后期荒煤气温度低时上升管内壁易出现结焦油;在推焦前水封盖开盖时上升管存在冒黑烟的现象;并且,当焦油结料厚度较大时,易导致夹套换热器的换热效率降低的问题;而盘管换热器其通过盘管与内外筒体之间的导热材料进行热量传递,由于导热材料的导热性能限制因素,导致盘管换热器的产气量较低;同时,当结焦过程荒煤气的量以及温度变化较大,导致盘管内部周期内温度场变化较大,极易出现盘管换热器爆管的事故。

技术实现要素:

3.针对现有技术中存在的技术问题,本实用新型提供了一种上升管换热器,以解决现有的盘管换热器存在产气量较低,且极易出现爆管事故的技术问题。

4.为达到上述目的,本实用新型采用的技术方案为:

5.本实用新型提供了一种上升管换热器,包括外筒体、导热材料体、盘管及内筒体;所述外筒体同心套设在所述内筒体的外侧,所述外筒体的外壁与所述内筒体的内壁之间设置有导热空间;所述盘管布设在所述导热空间内,所述导热材料体填充在所述导热空间内;其中,所述导热材料体为金属导热粉末与相变材料的均相混合物。

6.进一步的,所述相变材料的相变温度为500-600℃。

7.进一步的,所述导热材料体中,金属导热粉末的质量百分数为30%-70%,其余为相变材料;金属导热粉末的粒径为10-50目,相变材料的粒径为10-50目。

8.进一步的,所述金属导热粉末为铜粉末、铁粉末、镉粉末和铅粉末中的一种;所述相变材料为al/si复合材料、ca(no3)2、al/si/mg复合材料、al/al2cu复合材料、mg/mg2ca复合材料和al/al2cu/al2cumg复合材料中的一种。

9.进一步的,还包括上法兰和下法兰;所述上法兰固定设置在所述外筒体及所述内筒体的上端,所述下法兰固定设置在所述外筒体与所述内筒体的下端。

10.进一步的,所述上法兰用于与三通桥管相连,所述下法兰用于与底座相连。

11.进一步的,还包括保温外壳及保温层;所述保温外壳罩设在所述外筒体的外侧,所述保温层设置在所述外筒体的外壁与所述保温外壳的内壁之间。

12.进一步的,所述盘管采用锅炉钢制作而成;其中,所述盘管的耐压压力不小于6.4mpa。

13.进一步的,所述内筒体采用合金钢制作而成;其中,所述合金钢的耐温温度不小于1500℃。

14.与现有技术相比,本实用新型的有益效果为:

15.本实用新型提供了一种上升管换热器,通过在内筒体和外筒体之间的导热空间内设置导热材料体,并将金属导热粉末和相变材料混合后作为导热材料体;其中,利用金属导热材料的高导热性能,有效提高了换热器的产气量,大大降低荒煤气的温度,进而有效防止结石墨现象;同时,利用相变材料的相变特性,确保整个焦炉生产周期内,内筒体的内壁温度保持在预设的相变温度范围内,避免在结焦末期出现挂焦油的现象;同时,能够避免在推焦前水封盖开盖时出现冒黑烟的现象;其中,通过将金属导热粉末与相变材料混合作为导热材料体,确保了焦炉生产周期内,盘管处于相对稳定的温度场,以使盘管的材料应力范围变化较小,避免出现应力疲劳而造成的盘管漏水现象,大大提高了换热器的使用寿命和换热效率。

16.进一步的,通过在外筒体的外侧设置保温外壳,并在保温外壳与外筒体之间设置保温层,实现降低热量损失,提高上升管的产气量;同时,通过设置保温层能够降低上升管表面温度,避免对操作人员的烫伤风险。

附图说明

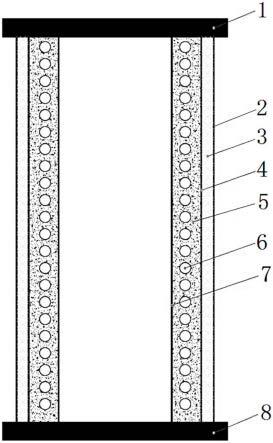

17.图1为本实用新型所述的上升管换热器的剖视图。

18.其中,1上法兰,2保温外壳,3保温层,4外筒体,5导热材料体,6盘管,7内筒体,8下法兰。

具体实施方式

19.为了使本实用新型所解决的技术问题,技术方案及有益效果更加清楚明白,以下具体实施例,对本实用新型进行进一步的详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

20.如附图1所示,本实用新型提供了一种上升管换热器,包括上法兰1、保温外壳2、保温层3、外筒体4、导热材料体5、盘管6、内筒体7及下法兰8;所述外筒体4同心套设在所述内筒体7的外侧,所述上法兰1设置在所述外筒体4和所述内筒体7的上端,所述下法兰8设置在所述外筒体4和所述内筒体7的下端;所述保温外壳2罩设在所述外筒体4的外侧,所述保温层3设置在所述外筒体4的外壁与所述保温外壳2的内壁之间。

21.所述上法兰1的下端面、所述外筒体4的内壁、所述内筒体7的外壁以及所述下法兰8的上端面合围形成的封闭空间作为导热空间;所述盘管6布设在所述外筒体4与所述内筒体7之间,并均匀布设在所述导热空间内;所述导热材料体5填充在所述导热空间内,并与所述外筒体4的内壁、所述内筒体7的外壁及所述盘管6的外壁紧密接触。

22.本实用新型中,所述上法兰1用于与三通桥管相连,所述下法兰8用于与底座相连;所述保温外壳2采用304不锈钢制作而成;所述上法兰1与所述保温外壳2的上端、所述外筒体4的上端以及所述内筒体7的上端均采用焊接固定,所述下法兰8与所述保温外壳2的下端、所述外筒体4的下端以及所述内筒体7的下端均采用焊接固定。

23.本实用新型中,所述导热材料体5为金属导热粉末与相变材料的均相混合物;所述相变材料的相变温度为500-600℃;所述导热材料体5中,金属导热粉末的质量百分数为30%-70%,其余为相变材料;金属导热粉末的粒径为10-50目,相变材料的粒径为10-50目;优选的,所述金属导热粉末为铜粉末、铁粉末、镉粉末和铅粉末中的一种;所述相变材料为

al/si复合材料、ca(no3)2、al/si/mg复合材料、al/al2cu复合材料、mg/mg2ca复合材料和al/al2cu/al2cumg复合材料中的一种。

24.本实用新型中,所述盘管6采用锅炉钢制作而成;其中,所述盘管6的耐压压力不小于6.4mpa;所述盘管6内设置有换热介质;所述盘管6的下端靠近所述下法兰8一侧引出,并与换热介质的进给管路相连;所述盘管6的上端靠近所述上法兰1一侧引出,并与外部的汽水两相流管路相连;其中,所述盘管6采用下进上出的换热介质流动方式,确保了换热介质在盘管6内的停留时间,有效提高了换热效率;所述内筒体7采用合金钢制作而成;其中,所述合金钢的耐温温度不小于1500℃;优选的,所述合金钢具有耐硫腐蚀和氢腐蚀的性能。

25.工作原理及使用方法:

26.本实用新型所述的上升管换热器,使用时,待换热荒煤气从所述内筒体7的下端进入,并沿内筒体7上升;所述待换热荒煤气上升过程中与内筒体7、导热材料体5及盘管6内的换热介质进行换热,以使待换热荒煤气的温度降低至预设温度值,并通过所述内筒体7的上端流出;其中,所述盘管6内的换热介质采用下进上出的流入或流出方式。

27.本实用新型所述的上升管换热器,将金属导热粉末和相变材料的混合物作为导热材料体;其中,利用金属导热粉末的高导热性能,提高换热器的产汽率,降低荒煤气的温度,防止结石墨;同时,通过加入相变材料,以确保整个焦炉生产周期内,盘管的内壁温度保持在预设的相变温度范围内,能够有效防止在结焦末期上升管内壁挂焦油现象,避免水封盖开盖时出现冒黑烟现象。

28.本实用新型中,通过在导热材料体中设置相变材料,有效确保整个焦炉生产周期内,盘管处于相对稳定的温度场,以使盘管的材料应力范围变化较小,避免盘管出现应力疲劳进而导致盘管漏水问题;本实用新型所述的上升管换热器中,可提高换热器的产汽率约20-30%,避免其运行周期内出现结石墨和挂焦油现象,有效弥补了现有上升管换热器的不足,对焦化厂的节能减排具有重要的意义。

29.上述实施例仅仅是能够实现本实用新型技术方案的实施方式之一,本实用新型所要求保护的范围并不仅仅受本实施例的限制,还包括在本实用新型所公开的技术范围内,任何熟悉本技术领域的技术人员所容易想到的变化、替换及其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1