一种环保型热熔炉防烫结构的制作方法

1.本实用新型涉及热熔炉技术领域,具体是一种环保型热熔炉防烫结构。

背景技术:

2.热熔炉是通过内部呈加热状态,对金属原料或塑料原料进行熔炼,使其达到熔融状态从而方便进行后续的浇注加工。

3.现有公告号为cn208914365u的中国专利,公开一种便于清理残留物的改性塑料热熔炉,包括热熔炉本体,所述热熔炉本体的底端设有控制机箱,所述控制机箱的一端设有控制面板,所述控制机箱的底端四角设有支座,所述热熔炉本体的中部一端设有炉门主体,所述炉门主体的一端设有锁扣,所述炉门主体的中端设有隔热层,所述隔热层的中端设有防爆密封块,所述热熔炉本体的一侧中端设有锁件,所述热熔炉本体的中端边侧设有螺栓,所述热熔炉本体的中端设有密封圈,将需要热熔的改性塑料放置在滤网上,通过滑道送入内部,通过热熔处理后,残留物会直接残留在滤网上,待冷却后,直接清洗或者更换滤网,便能够起到快速便捷清理残留物的作用。

4.但上述的改性塑料热熔炉存在以下缺点:该改性塑料热熔炉通常加热罐在炉体内部进行加热,当加热完毕之后,如果在此时打开炉门,由于温度较高,会有热浪涌出,非常容易对人造成烫伤,并且在取出加热罐的时候,由于温度较高,取出时也较为困难。

5.因此,有必要提供一种环保型热熔炉防烫结构解决上述技术问题。

技术实现要素:

6.本实用新型的目的在于提供一种环保型热熔炉防烫结构,采用把加热罐从加热腔室移动到中转腔室进行降温处理,具有温度较低,无热浪涌出,可以将加热罐安全取出的效果。

7.本实用新型的上述技术目的是通过以下技术方案得以实现的:所述炉体的内部设置有加热腔室和中转腔室,所述炉体的顶壁开设有插槽,所述插槽内滑动安装有挡板,所述加热腔室和中转腔室通过挡板相隔开,所述炉体的内部开设有密封槽,所述挡板的底部插入密封槽内,所述加热腔室的内部设置有底座,所述底座上设置有加热罐,所述底座的一侧开设有螺纹槽,所述炉体的一侧设置有门体,所述门体上开设有通孔,所述牵引杆贯穿于通孔,所述牵引杆的端部开设有螺纹,所述螺纹槽与牵引杆端部的螺纹相适配。

8.通过采用上述技术方案,加热罐在中转腔室内冷却结束后,温度较低无热浪涌出,打开门体,可以将加热罐安全取出。

9.本实用新型的进一步设置为:所述牵引杆包括第一连接筒,所述第一连接筒的内部套设有第二连接筒,所述第一连接筒的内部设置有弹簧,所述弹簧的一端与第一连接筒的内壁固定连接,所述弹簧的另一端与第二连接筒的一端固定连接,所述中转腔室的内部开设有第二限位槽。

10.通过采用上述技术方案,在第二限位槽的抵紧和弹簧的作用下,使得牵引杆能够

完成伸缩,在将牵引杆取出时也更为方便。

11.本实用新型的进一步设置为:所述第一连接筒的内壁开设有第一限位槽,所述第二连接筒的外壁固定安装有限位块,所述限位块滑动设置在第一限位槽内。

12.通过采用上述技术方案,在第一限位槽和限位块的作用下,保证第二连接筒在第一连接筒的内部只能横向滑动,并且第一连接筒能够带动第二连接筒旋转。

13.本实用新型的进一步设置为:所述门体靠近炉体的侧壁固定安装有连接柱,所述炉体的一侧开设有凹槽,所述连接柱滑动设置在凹槽内。

14.通过采用上述技术方案,使得门体能够相对炉体滑动。

15.本实用新型的进一步设置为:所述底座的一侧固定安装有导向锥体,所述导向锥体的内腔与所述螺纹槽相连通。

16.通过采用上述技术方案,导向锥体靠近螺纹槽的一侧的内径等于螺纹槽的内径,在导向锥体的作用下可以提高牵引杆与螺纹槽连接的准确性。

17.本实用新型的进一步设置为:所述门体远离炉体的一侧固定安装有把手。

18.通过采用上述技术方案,在把手的作用下,使得打开门体时更为方便、省力。

19.综上所述,本实用新型具有以下有益效果:加热罐在中转腔室内冷却结束后,温度较低无热浪涌出,打开门体,可以将加热罐安全取出,在第二限位槽的抵紧和弹簧的作用下,使得牵引杆能够完成伸缩,在将牵引杆取出时也更为方便,在第一限位槽和限位块的作用下,保证第二连接筒在第一连接筒的内部只能横向滑动,并且第一连接筒能够带动第二连接筒旋转,在导向锥体的作用下可以提高牵引杆与螺纹槽连接的准确性,在把手的作用下,使得打开门体时更为方便、省力。

附图说明

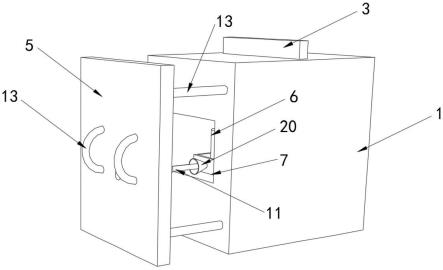

20.图1为本实用新型的三维结构示意图;

21.图2为本实用新型在门体封闭时的主视剖面结构示意图;

22.图3为本实用新型在门体打开时的主视剖面结构示意图;

23.图4为本实用新型在门体打开时的俯视剖面结构示意图;

24.图5为本实用新型图3的a处放大结构示意图。

25.图中:1、炉体;2、加热腔室;3、挡板;4、中转腔室;5、门体;6、加热罐;7、底座;8、螺纹槽;9、牵引杆;10、第一连接筒;11、第二连接筒;12、连接柱;13、把手;14、弹簧;15、第一限位槽;16、限位块;17、第二限位槽;18、凹槽;19、通孔;20、导向锥体;21、螺纹;22、密封槽。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型进一步的说明。

27.请参阅图1~5,本实用新型实施例中,一种环保型热熔炉防烫结构,包括炉体1和牵引杆9,所述炉体1的内部设置有加热腔室2和中转腔室4,炉体1的加热机构设置在加热腔室2内,所述炉体1的顶壁开设有插槽,所述插槽内滑动安装有挡板3,所述加热腔室2和中转腔室4通过挡板3相隔开,所述炉体1的内部开设有密封槽22,所述挡板3的底部插入密封槽22内,所述加热腔室2的内部设置有底座7,所述底座7上设置有加热罐6,所述底座7的一侧开设有螺纹槽8,所述炉体1的一侧设置有门体5,所述门体5上开设有通孔19,所述牵引杆9

贯穿于通孔19,所述牵引杆9的端部开设有螺纹21,所述螺纹槽8与牵引杆9端部的螺纹21相适配,当加热罐6在加热腔室2加热完毕之后,向上移动挡板3,通过牵引杆9端部的螺纹21与螺纹槽8螺纹连接,将底座7连同加热罐6拉到中转腔室4,向下移动挡板3使得加热腔室2与中转腔室4隔开,加热罐6在中转腔室4内冷却结束后,温度较低无热浪涌出,打开门体5,可以将加热罐6安全取出。

28.本实施例中,优选的,所述牵引杆9包括第一连接筒10,所述第一连接筒10的内部套设有第二连接筒11,所述第一连接筒10的内部设置有弹簧14,所述弹簧14的一端与第一连接筒10的内壁固定连接,所述弹簧14的另一端与第二连接筒11的一端固定连接,所述中转腔室4的内部开设有第二限位槽17,由于牵引杆9在将底座7连同加热罐6移动到第二限位槽17内时,需要深入炉体1的内部,牵引杆9需要一定的长度,当牵引杆9过长时,需要把门体5拉的较开,才能把牵引杆9取出,因此在第二限位槽17的抵紧和弹簧14的作用下,使得牵引杆9能够完成伸缩,在将牵引杆9取出时也更为方便。

29.本实施例中,优选的,所述第一连接筒10的内壁开设有第一限位槽15,所述第二连接筒11的外壁固定安装有限位块16,所述限位块16滑动设置在第一限位槽15内,在第一限位槽15和限位块16的作用下,保证第二连接筒11在第一连接筒10的内部只能横向滑动,并且第一连接筒10能够带动第二连接筒11旋转。

30.本实施例中,优选的,所述门体5靠近炉体1的侧壁固定安装有连接柱12,所述炉体1的一侧开设有凹槽18,所述连接柱12滑动设置在凹槽18内,使得门体5能够相对炉体1滑动。

31.本实施例中,优选的,所述底座7的一侧固定安装有导向锥体20,所述导向锥体20的内腔与所述螺纹槽8相连通,所述导向锥体20靠近螺纹槽8的一侧的内径等于螺纹槽8的内径,使得牵引杆9端部的螺纹21能够通过导向锥体20与螺纹槽8螺纹连接,由于牵引杆9需要深入炉体1内部与螺纹槽8螺纹连接,在导向锥体20的作用下可以提高牵引杆9与螺纹槽8连接的准确性。

32.本实施例中,优选的,所述门体5远离炉体1的一侧固定安装有把手13,在把手13的作用下,使得打开门体5时更为方便、省力。

33.工作原理:当加热罐6在加热腔室2加热完毕之后,向上移动挡板3,通过牵引杆9端部的螺纹21与螺纹槽8螺纹连接,将底座7连同加热罐6拉到中转腔室4,向下移动挡板3使得加热腔室2与中转腔室4隔开,加热罐6在中转腔室4内冷却结束后,温度较低无热浪涌出,打开门体5,可以将加热罐6安全取出,由于牵引杆9在将底座7连同加热罐6移动到第二限位槽17内时,需要深入炉体1的内部,牵引杆9需要一定的长度,当牵引杆9过长时,需要把门体5拉的较开,才能把牵引杆9取出,因此在第二限位槽17的抵紧和弹簧14的作用下,使得牵引杆9能够完成伸缩,在将牵引杆9取出时也更为方便,在导向锥体20的作用下可以提高牵引杆9端部的螺纹21与螺纹槽8连接的准确性。

34.以上所述仅是本实用新型的较佳实施方式,故凡依本实用新型专利申请范围所述的构造、特征及原理所做的等效变化或修饰,均包括于本实用新型专利申请范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1