一种绕管式冷凝换热器的制作方法

本技术涉及换热器,具体涉及一种绕管式冷凝换热器。

背景技术:

1、换热器是一种在不同温度的两种或两种以上流体间实现物料之间热量传递的节能设备,通过金属壁面将高温流体的热量传递给低温流体,使低温流体的温度达到流程规定的指标,以满足工艺条件的需要,提高能源的利用率,广泛应用于物料的蒸发、冷凝、加热及冷却等工艺过程。

2、我国目前常用的换热器有管壳式换热器、浮动盘管式换热器、套管式换热器、板式换热器和板壳式换热器等。同等换热面积下,管壳式换热器、浮动盘管式换热器和套管式换热器均具有体积大、重量大、造价高的特点,但普遍可以承受高压和高温,套管式换热器结垢后不易清洗;板式换热器同等换热面积下体积小、重量大、造价低,但存在结垢后不易清洗,不能承受高压和高温的缺点;板壳式换热器同等换热面积下体积小、重量小、造价高,但制造工艺难度大,也存在结垢不易清洗的问题,而且只能承受一定的高压(不大于10mpa)和高温。

3、基于上述换热器的各种特点,发明人研发了一种既可以承受高温高压,又可以减少换热管结垢,而且制作简单,可以大批量生产,同等换热面积下体积更小的绕管式冷凝换热器。

技术实现思路

1、因此,本实用新型要解决的技术问题在于克服现有技术中的换热器在同等换热面积下,部分换热器不能承受高温高压,部分换热器体积大、重量大、造价高,部分换热器易结垢但不易清洗的技术缺陷,从而提供一种能够承受高温高压、不易结垢,且体积小、重量轻、造价低的绕管式冷凝换热器。

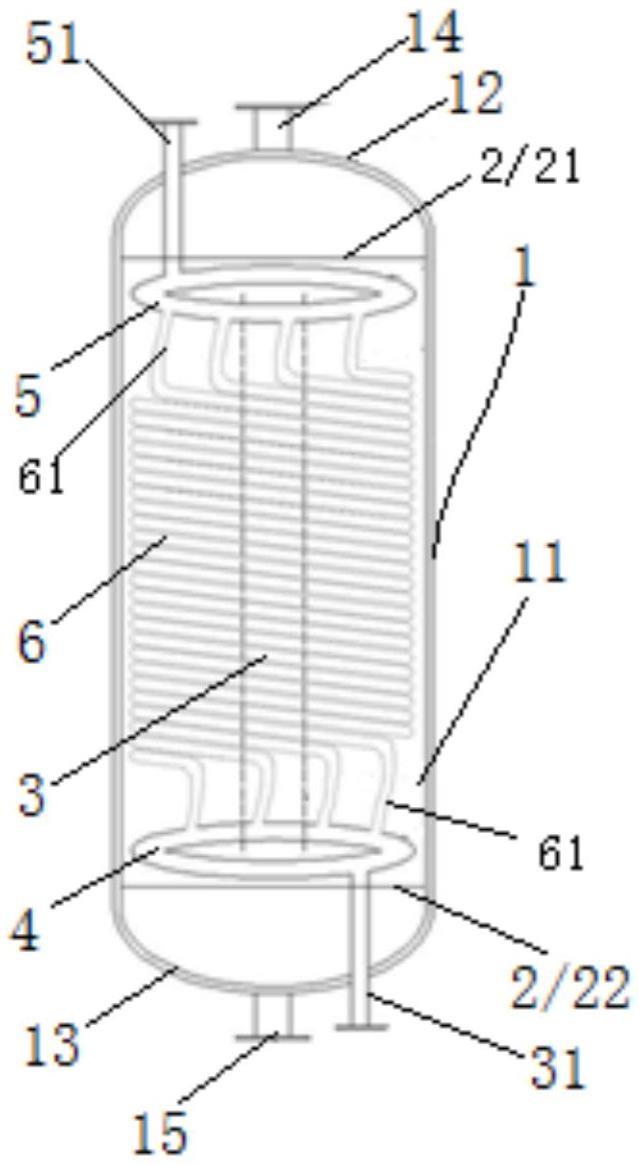

2、为此,本实用新型提供一种绕管式冷凝换热器,包括:

3、筒状壳体,中部具有换热腔室,上下两端分别可拆卸地安装有上盖和下盖,所述上盖上开设有第一开口,所述下盖上开设有第二开口;

4、封板,包括上封板和下封板,中部均具有网格状的开口,所述上封板安装在所述筒状壳体与所述上盖之间,所述下封板安装在所述筒状壳体与所述下盖之间;

5、中心支撑管,位于所述换热腔室中部,可拆卸地固定安装在所述上封板与下封板之间;

6、下集管,为环状结构,具有内部空间,套设在所述中心支撑管外侧,安装在所述下封板上方,并高于所述下封板一定高度,通过第一管路向下穿过所述筒状壳体与外界连通;

7、上集管,为环状结构,具有内部空间,套设在所述中心支撑管外侧,位于所述上封板下方,并低于所述上封板一定高度,通过第二管路向上穿过所述筒状壳体与外界连通;

8、缠绕管,至少为一个,一端与所述下集管连通,另一端与所述上集管连通,螺旋围绕在所述中心支撑管的外侧,并固定在所述中心支撑管上。

9、本实用新型提供一种绕管式冷凝换热器,包括:

10、筒状壳体,中部具有换热腔室,上下两端分别可拆卸地安装有上盖和下盖,所述上盖上开设有第一开口,所述下盖上开设有第二开口;

11、封板,包括上封板和下封板,中部均具有网格状的开口,所述上封板安装在所述筒状壳体与所述上盖之间,所述下封板安装在所述筒状壳体与所述下盖之间;

12、中心支撑管,位于所述换热腔室中部,可拆卸地固定安装在所述上封板与下封板之间;

13、下集管,为环状结构,具有内部空间,套设在所述中心支撑管外侧,安装在所述下封板上方,并高于所述下封板一定高度,通过第一管路向下穿过所述筒状壳体与外界连通;

14、上集管,为环状结构,具有内部空间,套设在所述中心支撑管外侧,位于所述上封板下方,并低于所述上封板一定高度,通过穿设在所述中心支撑管内部的第二管路向下穿过所述筒状壳体与外界连通;

15、缠绕管,至少为一个,一端与所述下集管连通,另一端与所述上集管连通,螺旋围绕在所述中心支撑管的外侧,并固定在所述中心支撑管上。

16、作为一种优选方案,所述缠绕管的内径为8-16mm,厚度为0.5-2mm,长度为0.5-120m,材质为不锈钢,铝,铜,碳钢,化学塑料中的一种。

17、作为一种优选方案,所述缠绕管有若干个,围绕所述中心支撑管由内至外螺旋缠绕有至少两层。

18、作为一种优选方案,缠绕管中心轴线正投影的半径为80mm-1000mm。

19、作为一种优选方案,一层所述缠绕管中,包含有至少两种螺旋方向,一层所述缠绕管中上下相邻的两个所述缠绕管的螺旋方向不同,且上下相邻的两个所述缠绕管之间通过垫条间隔固定。

20、作为一种优选方案,所述缠绕管的螺旋末端与所述上集管或所述下集管之间设有自由弯曲段。

21、作为一种优选方案,同一换热器内的螺旋缠绕管口径相同,每一根的长度相同,各层缠绕的圈数基本相同。

22、作为一种优选方案,所述上集管和所述下集管上的开口设有若干个,螺旋缠绕管可以提前预制,且所述螺旋缠绕管两端分别可拆卸地与所述上集管和所述下集管的开口连通,形成不同的缠绕层。

23、作为一种优选方案,还包括检查口,开设在所述筒状壳体的靠近所述下盖的位置。

24、本实用新型提供的技术方案,具有以下优点:

25、本实用新型的绕管式冷凝换热器,包括:筒状壳体、封板、中心支撑管、下集管、上集管和缠绕管。其中,筒状壳体中部具有换热腔室,上下两端分别通过上盖和下盖密封,上盖上开设有第一开口,下盖上开设有第二开口;封板包括上封板和下封板,中部均具有网格状的开口,上封板安装在筒状壳体与上盖之间,下封板安装在筒状壳体与下盖之间;中心支撑管位于换热腔室中部,固定安装在上封板与下封板之间;下集管为环状结构,具有内部空间,套设在中心支撑管外侧,安装在下封板上方,并高于下封板一定高度,通过第一管路向下穿过筒状壳体与外界连通;上集管为环状结构,具有内部空间,套设在中心支撑管外侧,安装在上封板下方,并低于上封板一定高度,通过第二管路向上穿过筒状壳体与外界连通;缠绕管至少为一个,一端与下集管连通,另一端与上集管连通,螺旋围绕在中心支撑管的外侧,并固定在中心支撑管上。本实用新型的绕管式冷凝换热器,筒状壳体内的流体为第一介质,从第二开口流入,第一开口流出;缠绕管内的流体为第二介质,从第二管路进入缠绕管,与筒状壳体内的第一介质进行换热后经第一管路流出。本实用新型的绕管式冷凝换热器,管程全部由缠绕管组成,两端分别与上集管和下集管连通,省掉了管板和封头,减轻了重量,降低了成本,并且可以承受更高的压力,最大可以达到24.5mpa;缠绕管螺旋围绕在中心支撑管的外侧,增加了缠绕管在换热腔室内的管程,同等换热面积下,换热效率更高。缠绕管有若干个,围绕中心支撑管由内至外螺旋缠绕有至少两层,一层缠绕管包含有至少两种螺旋方向,一层缠绕管中上下相邻的两个缠绕管的螺旋方向不同,且上下相邻的两个缠绕管之间通过垫条间隔固定,设置缠绕管中心轴线正投影的半径为80-1000mm,这样可以借用流体介质在缠绕管内的离心力和向下的冲击力(间隔设置也是为了获得更大的向下的冲击力),尽量在缠绕管内制作湍流,冲刷缠绕管的内壁,避免产生结垢。

26、本实用新型的绕管式冷凝换热器,采用立式安装,可以承受高温高压,减少结垢,而且缠绕管可以先用弯管机制作出来,根据换热器的大小,只需增加或减少缠绕管的长度和层数,自由组合,制作简单,造价低,可以大批量生产。

- 还没有人留言评论。精彩留言会获得点赞!