烟气余热梯级回收利用系统的制作方法

1.本实用新型涉及能量回收领域,具体的说是指烟气余热梯级回收利用系统。

背景技术:

2.锅炉在向外界提供能量的同时会排出烟气,如何回收利用烟气热量是锅炉节能减排的主要方向。

3.现有的锅炉烟气余热深度回收技术已可将烟温降至25℃左右,但在降低烟温的同时,带走的烟气余热却无法完全吸收利用,需要追加凉水塔或降低烟气余热回收量来实现系统闭环。如何有效利用烟气余热,降低碳排放是需要解决的问题。

技术实现要素:

4.本实用新型提供的是烟气余热梯级回收利用系统,其主要目的在于克服现有技术在降低烟温的同时,带走的烟气余热无法完全吸收利用的问题。

5.为了解决上述的技术问题,本实用新型采用如下的技术方案:

6.烟气余热梯级回收利用系统,包括烟气热换器、循环水泵及热量提取系统,所述烟气热换器设有烟气进口、烟气出口、第一冷却介质进口及第一冷却介质出口,所述热量提取系统设有第二冷却介质进口、第二冷却介质出口、第三冷却介质进口、第三冷却介质出口、第一被加热介质进口、第一被加热介质出口、第二被加热介质进口、第二被加热介质出口、驱动介质进口及驱动介质出口,所述循环水泵设于第一冷却介质出口和第二冷却介质进口之间,且与第一冷却介质出口和第二冷却介质进口连通,所述第二冷却介质出口和第三冷却介质进口连通,所述第三冷却介质出口与第一冷却介质进口连通,所述第一被加热介质出口和第二被加热介质进口连通。

7.进一步的,所述热量提取系统包括吸收式热泵和电热泵,所述第二冷却介质进口和第二冷却介质出口设于吸收式热泵的一侧面,所述第二被加热介质进口、第二被加热介质出口和驱动介质出口设于吸收式热泵的另一侧面,所述驱动介质进口设于吸收式热泵的底面,所述第三冷却介质进口和第三冷却介质出口设于电热泵的一侧面,所述第一被加热介质进口和第一被加热介质出口设于电热泵的另一侧面。

8.进一步的,所述热量提取系统包括热换器和热泵,所述第二冷却介质进口和第二冷却介质出口设于热换器的一侧面,所述第一被加热介质进口和第一被加热介质出口设于热换器的另一侧面,所述第三冷却介质进口和第三冷却介质出口设于热泵的一侧面,所述第二被加热介质进口、第二被加热介质出口和驱动介质出口设于热泵的另一侧面,所述驱动介质进口设于热泵的顶面。

9.由上述对本实用新型的描述可知,和现有技术相比,本实用新型具有如下优点:冷却介质进入烟气换热器进行换热,将烟温降低,满足排放要求,吸收了烟气热量的冷却介质进入热量提取系统进行两次放热,同时被加热介质进入热量提取系统内进行两次加热,促使冷却介质携带的热量转移至高温被加热介质,如此便可有效利用冷却烟气余热,降低碳

排放。

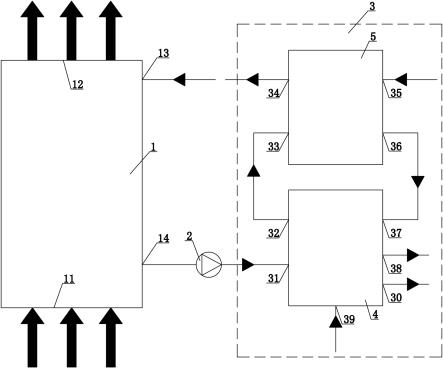

附图说明

10.图1为本实用新型实施例一的结构示意图。

11.图2为本实用新型实施例二的结构示意图。

具体实施方式

12.实施例一

13.参照图1,烟气余热梯级回收利用系统,包括烟气热换器1、循环水泵2及热量提取系统3。所述烟气热换器1设有烟气进口11、烟气出口12、第一冷却介质进口13及第一冷却介质出口14,所述烟气进口11和烟气出口12分别设于烟气热换器1的底面和顶面,所述第一冷却介质进口13及第一冷却介质出口14设于烟气热换器1的一侧面。所述热量提取系统3设有第二冷却介质进口31、第二冷却介质出口32、第三冷却介质进口33、第三冷却介质出口34、第一被加热介质进口35、第一被加热介质出口36、第二被加热介质进口37、第二被加热介质出口38、驱动介质进口39及驱动介质出口30。所述循环水泵2设于第一冷却介质出口14和第二冷却介质进口31之间,且与第一冷却介质出口14和第二冷却介质进口31连通,所述第二冷却介质出口32和第三冷却介质进口33连通,所述第三冷却介质出口34与第一冷却介质进口13连通,所述第一被加热介质出口36和第二被加热介质进口37连通。

14.参照图1,所述热量提取系统3包括吸收式热泵4和电热泵5,所述第二冷却介质进口31和第二冷却介质出口32设于吸收式热泵4的一侧面,所述第二被加热介质进口37、第二被加热介质出口38和驱动介质出口30设于吸收式热泵4的另一侧面。所述驱动介质进口39设于吸收式热泵4的底面,所述第三冷却介质进口33和第三冷却介质出口34设于电热泵5的一侧面,所述第一被加热介质进口35和第一被加热介质出口36设于电热泵5的另一侧面。

15.参照图1,采用吸收式热泵与电热泵耦合系统,被加热介质应先流通电热泵5、吸收式热泵4,冷却介质反之,此类系统适合烟温较低,且冷却介质进口温度较低的应用场景。吸收式热泵4适用温域较窄,但成本较低,而电热泵5可将循环冷却水降至更低的温度,同时降低循环水流量,可将现有的循环水温差扩大一倍。

16.实施例二

17.参照图2,本实施例的具体实施方式与实施例一基本相同,其不同之处在于:所述热量提取系统3包括热换器6和热泵7,所述第二冷却介质进口31和第二冷却介质出口32设于热换器6的一侧面,所述第一被加热介质进口35和第一被加热介质出口36设于热换器6的另一侧面,所述第三冷却介质进口33和第三冷却介质出口34设于热泵7的一侧面。所述第二被加热介质进口37、第二被加热介质出口38和驱动介质出口30设于热泵7的另一侧面,所述驱动介质进口39设于热泵7的顶面。

18.参照图2,采用换热器6与热泵7耦合系统,被加热介质依次通过换热器6、热泵7,采取与冷却介质同向换热,此类系统适用于烟温较高,冷却水温度出口温度较高且被加热介质进口温度较低的应用场景。

19.本系统采用的冷却介质一般为循环水或水溶液,亦不排除其他有机溶液。驱动介质一般为具有高温能量的烟气、热水、蒸汽等,为吸收式热泵4或热泵7提供动力。被加热介

质可为循环水或溶液,区别于冷却介质,两者不互通。本系统中的介质均以循环水进行说明,冷却介质进入烟气换热器1进行换热,将烟温降低满足排放要求,吸收了烟气热量的冷却介质分别进入吸收式热泵4和电热泵5内或换热器6和热泵7内进行两次放热,同时被加热介质先后经过吸收式热泵4和电热泵5内或换热器6和热泵7内进行两次加热,促使冷却介质携带的热量转移至被加热介质。所述烟气换热器1、吸收式热泵4、电热泵5、换热器6和热泵7均为市面上可购得的产品,在此不再对其结构进行赘述。

20.参照图1和图2,需要说明的是,所述吸收式热泵4、电热泵5、热换器6和热泵7均为市面上已有的设备,具体的进口和出口位置略有差别,本专利不需要对具体位置做强制要求,附图仅为示意。

21.上述仅为本实用新型的具体实施方式,但本实用新型的设计构思并不局限于此,凡利用此构思对本实用新型进行非实质性的改动,均应属于侵犯本实用新型保护范围的行为。

技术特征:

1.烟气余热梯级回收利用系统,其特征在于:包括烟气热换器、循环水泵及热量提取系统,所述烟气热换器设有烟气进口、烟气出口、第一冷却介质进口及第一冷却介质出口,所述热量提取系统设有第二冷却介质进口、第二冷却介质出口、第三冷却介质进口、第三冷却介质出口、第一被加热介质进口、第一被加热介质出口、第二被加热介质进口、第二被加热介质出口、驱动介质进口及驱动介质出口,所述循环水泵设于第一冷却介质出口和第二冷却介质进口之间,且与第一冷却介质出口和第二冷却介质进口连通,所述第二冷却介质出口和第三冷却介质进口连通,所述第三冷却介质出口与第一冷却介质进口连通,所述第一被加热介质出口和第二被加热介质进口连通。2.如权利要求1所述的烟气余热梯级回收利用系统,其特征在于:所述热量提取系统包括吸收式热泵和电热泵,所述第二冷却介质进口和第二冷却介质出口设于吸收式热泵的一侧面,所述第二被加热介质进口、第二被加热介质出口和驱动介质出口设于吸收式热泵的另一侧面,所述驱动介质进口设于吸收式热泵的底面,所述第三冷却介质进口和第三冷却介质出口设于电热泵的一侧面,所述第一被加热介质进口和第一被加热介质出口设于电热泵的另一侧面。3.如权利要求1所述的烟气余热梯级回收利用系统,其特征在于:所述热量提取系统包括热换器和热泵,所述第二冷却介质进口和第二冷却介质出口设于热换器的一侧面,所述第一被加热介质进口和第一被加热介质出口设于热换器的另一侧面,所述第三冷却介质进口和第三冷却介质出口设于热泵的一侧面,所述第二被加热介质进口、第二被加热介质出口和驱动介质出口设于热泵的另一侧面,所述驱动介质进口设于热泵的顶面。

技术总结

烟气余热梯级回收利用系统,涉及能量回收领域,包括烟气热换器、循环水泵及热量提取系统,所述烟气热换器设有烟气进口、烟气出口、第一冷却介质进口及第一冷却介质出口,所述热量提取系统设有第二冷却介质进口、第二冷却介质出口、第三冷却介质进口、第三冷却介质出口、第一被加热介质进口、第一被加热介质出口、第二被加热介质进口、第二被加热介质出口、驱动介质进口及驱动介质出口,所述循环水泵设于第一冷却介质出口和第二冷却介质进口之间,且与第一冷却介质出口和第二冷却介质进口连通,所述第二冷却介质出口和第三冷却介质进口连通,所述第三冷却介质出口与第一冷却介质进口连通,所述第一被加热介质出口和第二被加热介质进口连通。口连通。口连通。

技术研发人员:庞印成 孙玉宝 李志勇 陈曦 刘国利 杨洋

受保护的技术使用者:同方能源科技发展有限公司

技术研发日:2022.11.07

技术公布日:2023/3/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1