一种带有清洗结构的缠绕管式换热器的制作方法

本技术属于换热器,具体涉及一种带有清洗结构的缠绕管式换热器。

背景技术:

1、现有的缠绕管式换热器大多包括有壳体、设置在壳体内中心筒、由内而外螺旋缠绕在中心筒外周的换热管、支撑换热管的端部并供换热管的端部穿过的管板。

2、现有的缠绕管式换热器具有结构紧凑、换热效率高的优点,换热器在轴向方向上的温度是逐渐变化。由于某些壳程介质在某一个特定温度段会发生反应,形成的结晶物或杂质除了会粘附在壳体内壁上,还会堵塞换热管与换热管之间的通道,导致换热效率下降和阻力降的增大,进而增加设备能耗,使整个装置产能降低,降低到一定值后,必须停工对设备进行清洗,因而会影响正常开工。

3、为克服上述缺陷,申请号为201210432100.2的发明专利申请《一种换热器结构》(申请公布号为cn102927837a)公开了一种换热器,其包括封闭的壳体和设置在壳体内的多根换热管,各换热管的两端分别限位在第一管板和第二管板上,第一管板和第二管板平行设置在壳体内,各换热管构成多层螺旋管,各层螺旋管依次内外间隔套置,每层螺旋管中还同向螺旋盘绕有第一气管,各第一气管朝向壳体底部的管壁上分布有多个第一气孔,各第一气管的进气口和出气口均连通外界气源。如此能够从内部对壳程内的流体进行全方位的扰动,即使在流体介质较脏、较粘乃至管间距、层间距都很紧密的情况下,都能够使流体介质混合不断趋于均匀,有效避免了流体在壳体内的沉积,提高传热效率,改善了换热效果,并方便设备的清洗、吹扫和维修。

技术实现思路

1、本实用新型所要解决的技术问题是针对现有技术的现状,提供一种同样方便设备清洗的带有清洗结构的缠绕管式换热器。

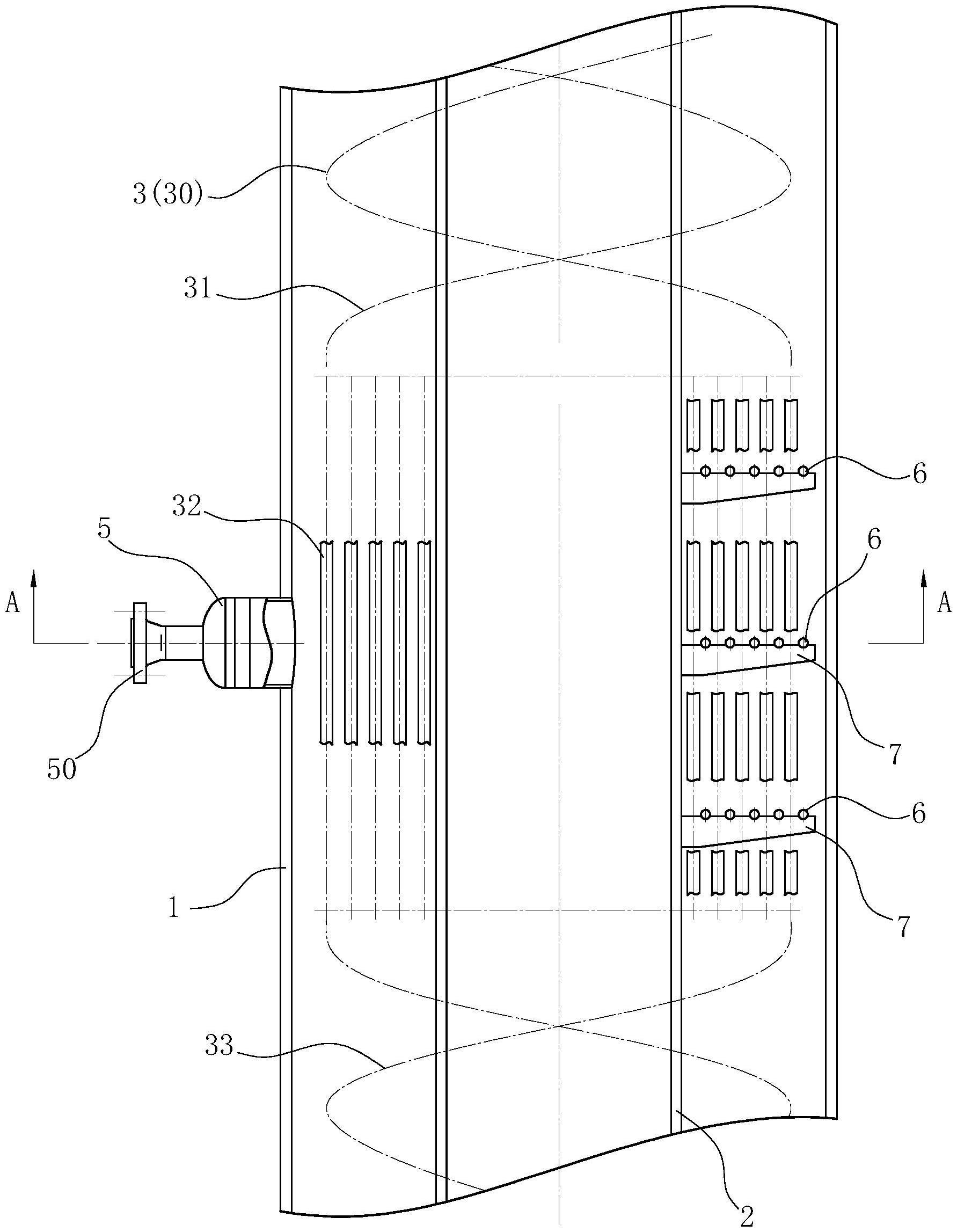

2、本实用新型解决上述技术问题所采用的技术方案为:一种带有清洗结构的缠绕管式换热器,包括有:

3、壳程筒体,竖向设置;

4、中心筒,竖向设于壳程筒体内;

5、多根换热管,沿轴向设于所述壳程筒体内,且由内而外螺旋缠绕在所述中心筒的外周而成多层螺旋管;

6、清洗结构;

7、其特征在于:

8、沿轴向,每层螺旋管依次具有缠绕在中心筒外周的第一螺旋段、沿轴向延伸的直管段、缠绕在中心筒外周的第二螺旋段;

9、所述清洗结构包括有:

10、辅助管板,竖向设于壳程筒体的侧壁之对应直管段的位置;

11、辅助管箱,设于辅助管板的外侧,并具有供清洗介质输入的接口;

12、多根清洗管,分别设于相邻两层螺旋管之直管段之间,且各清洗管沿螺旋管的周向延伸,其第一端部支撑于辅助管板并与辅助管箱内的空间相连通,其管壁上开设有多个清洗孔。

13、本实用新型的清洗介质可为液体,如水,也可为高压气体,如空气。

14、优选地,所述清洗管沿螺旋管的周向延伸成带有开口的c形结构,且c形开口朝向辅助管板设置。

15、较优选地,记内外相邻两根清洗管为第一清洗管、第二清洗管,所述第一清洗管自第一端部沿着顺时针方向延伸,所述第二清洗管自第一端部沿着逆时针方向延伸。如此,反向延伸的相邻两根清洗管使得清洗管能结构紧凑地布置在壳程筒体内,且能保证清洗管的清洗效率和清洗范围。

16、在上述方案中,优选地,所述清洗孔沿清洗管的长度方向间隔布置。

17、优选地,所述清洗孔设于清洗管的顶壁,并朝上设置。

18、优选地,所述清洗管的横截面呈圆环形,位于清洗管之同一横截面上的清洗孔有至少两个,分别为第一清洗孔、第二清洗孔,两者沿圆环形的周向间隔布置。

19、优选地,所述清洗管的外径为12~25mm,所述清洗孔的孔径为3~8mm。

20、进一步地,记上下延伸并穿过圆环形中心的径向线为第一径向线,所述第一清洗孔、第二清洗孔位于第一径向线的两侧,且第一清洗孔的中心线与第一径向线之间的夹角为15~45°,第二清洗孔的中心线与第一径向线之间的夹角为15~45°。如此,从清洗孔喷出的清洗介质能对换热管的表面进行有效清洗,减少清洗死角。

21、在上述各方案中,为提高结构稳定性,优选地,还包括有支撑筋板,有至少两个,沿中心筒的周向间隔布置,且各支撑筋板自中心筒的侧壁向外延伸,并支撑在清洗管的下方。

22、优选地,以内外依次布置的多根清洗管为一组,有多组并沿螺旋管之直管段的长度方向间隔布置。清洗管的组数根据实际工况,如介质特性、流量、设备直径等进行设计,以达到清洗干净的目的。

23、与现有技术相比,本实用新型的优点在于:通过将每层螺旋管设计为具有第一螺旋段、直管段、第二螺旋段,且将清洗结构设计为具有辅助管板、辅助管箱和多根清洗管的结构,清洗管设于相邻两层螺旋管之直管段之间,沿螺旋管的周向延伸,且清洗管的第一端部支撑于辅助管板并与辅助管箱内的空间相连通,其管壁上开设有多个清洗孔,如此,清洗介质能通过辅助管箱后进入清洗管内,并从清洗管的清洗孔中喷出,喷出的清洗介质能冲刷换热管的管壁,方便设备清洗;且本实用新型的换热器在清洗时亦能正常工作,无需停工;同时,相较于现有技术,本实用新型的喷淋结构占用换热器内部的空间较小。

技术特征:

1.一种带有清洗结构的缠绕管式换热器,包括有:

2.根据权利要求1所述的缠绕管式换热器,其特征在于:所述清洗管(6)沿螺旋管(30)的周向延伸成带有开口的c形结构,且c形开口朝向辅助管板(4)设置。

3.根据权利要求2所述的缠绕管式换热器,其特征在于:记内外相邻两根清洗管(6)为第一清洗管、第二清洗管,所述第一清洗管自第一端部沿着顺时针方向延伸,所述第二清洗管自第一端部沿着逆时针方向延伸。

4.根据权利要求1所述的缠绕管式换热器,其特征在于:所述清洗孔(60)沿清洗管(6)的长度方向间隔布置。

5.根据权利要求4所述的缠绕管式换热器,其特征在于:所述清洗孔(60)设于清洗管(6)的顶壁,并朝上设置。

6.根据权利要求5所述的缠绕管式换热器,其特征在于:所述清洗管(6)的横截面呈圆环形,位于清洗管(6)之同一横截面上的清洗孔(60)有至少两个,分别为第一清洗孔(61)、第二清洗孔(62),两者沿圆环形的周向间隔布置。

7.根据权利要求6所述的缠绕管式换热器,其特征在于:所述清洗管(6)的外径为12~25mm,所述清洗孔(60)的孔径为3~8mm。

8.根据权利要求7所述的缠绕管式换热器,其特征在于:记上下延伸并穿过圆环形中心的径向线为第一径向线,所述第一清洗孔(61)、第二清洗孔(62)位于第一径向线的两侧,且第一清洗孔(61)的中心线与第一径向线之间的夹角为15~45°,第二清洗孔(62)的中心线与第一径向线之间的夹角为15~45°。

9.根据权利要求1~8中任一权项所述的缠绕管式换热器,其特征在于:还包括有支撑筋板(7),有至少两个,沿中心筒(2)的周向间隔布置,且各支撑筋板(7)自中心筒(2)的侧壁向外延伸,并支撑在清洗管(6)的下方。

10.根据权利要求1~8中任一权项所述的缠绕管式换热器,其特征在于:以内外依次布置的多根清洗管(6)为一组,有多组并沿螺旋管(30)之直管段(32)的长度方向间隔布置。

技术总结

一种带有清洗结构的缠绕管式换热器,包括有壳程筒体、中心筒、多根换热管和清洗结构,换热管沿轴向设于壳程筒体内,且由内而外螺旋缠绕在中心筒的外周而成多层螺旋管;沿轴向,每层螺旋管依次具有缠绕在中心筒外周的第一螺旋段、沿轴向延伸的直管段、缠绕在中心筒外周的第二螺旋段;清洗结构包括有辅助管板、辅助管箱和多根清洗管,辅助管板竖向设于壳程筒体的侧壁之对应直管段的位置;辅助管箱设于辅助管板的外侧,并具有供清洗介质输入的接口;多根清洗管分别设于相邻两层螺旋管之直管段之间,且各清洗管沿螺旋管的周向延伸,其第一端部支撑于辅助管板并与辅助管箱内的空间相连通,其管壁上开设有多个清洗孔。与现有技术相比,本技术方便设备清洗。

技术研发人员:周柏峰,崔娇月,胡霄乐,汤其玉,马晨晨,汪青,俞小芳,揭威亮

受保护的技术使用者:镇海石化建安工程股份有限公司

技术研发日:20221122

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!