一种高温热管换热装置的制作方法

1.本实用新型涉及热管换热技术领域,具体涉及一种高温热管换热装置。

背景技术:

2.热管是一种具有较高导热性能的传热组件,它通过在全封闭真空管壳内工质的蒸发与凝结来传递热量。热管热端即蒸发段工质受热后被气化,流向冷端即冷凝段,蒸汽在冷端被冷凝,放出汽化潜热,加热冷流体,冷凝液又流回热端,如此反复。现有的热管采用钢管等金属管,金属管的导热系数高,传热快,例如在600℃及以上的烟气或流体中,热管的蒸发段直接与高温或超高温热源接触,热管高温条件下,特别是在600℃及以上的超高温条件下,超过热管的传热极限,热管内的工质受热失效,分解或碳化,另一方面,由于金属管的传热快,管内的压力从低压迅速升至超高压力,超过热管的压强极限,容易引发热管破裂甚至爆炸。

技术实现要素:

3.为了解决上述问题,本实用新型提供一种高温热管换热装置,阻温部件能够减缓高温烟气或流体至第一热管的热传导速度,与热管的传热极限匹配,避免高温烟气或流体直接冲击第一热管,以使工质的温度由低温逐步升至高温,防止超过热管的传热极限,避免第一热管内温度因热传导速度过快而导致热管内的工质失效分解或碳化。

4.本实用新型的技术方案如下:

5.一种高温热管换热装置,包括筒体、管板以及换热组件。其中,所述筒体具有中空内腔,所述筒体下方设有朝向所述中空内腔开口的热源入口和朝向所述筒体外部开口的热源出口,所述筒体的上方设有朝向所述中空内腔开口的流体入口和朝向筒体外部开口的流体出口;管板位于所述中空内腔内,所述管板将所述中空内腔分隔为呈上下结构且相互独立的蒸发腔室和冷凝腔室,并且所述蒸发腔室位于所述冷凝腔室的下方,所述管板上设置有安装孔;换热组件通过所述安装孔设置在所述中空内腔内,所述换热组件包括相互连通的第一热管和第二热管,所述第一热管和所述第二热管分别位于所述蒸发腔室和所述冷凝腔室,并且二者相互连接,所述第一热管的外部设置有阻温部件。

6.优选地,所述阻温部件包括热管外套管,所述热管外套管套设在所述第一热管外部,并且所述热管外套管的内壁与所述第一热管的外壁之间间隔,形成间隙,所述间隙内填充有阻温材料。

7.优选地,所述阻温部件包括热管外套管,所述热管外套管套设在所述第一热管外部,并且所述热管外套管的内壁与所述第一热管的外壁之间间隔,形成间隙,所述间隙为真空状态。

8.进一步地,还包括真空泵单元,所述真空泵单元包括电子真空泵、压力传感器以及电子真空泵控制器,所述电子真空泵通过抽真空管路与所述间隙连接,所述压力传感器设置在所述抽真空管路上,所述电子真空泵控制器的输入端与所述压力传感器电连接,输出

端与所述电子真空泵电连接,所述电子真空泵控制器用于控制所述电子真空泵的工作状态。

9.优选地,所述真空泵单元还包括设置在所述抽真空管路上的电压力表。

10.优选地,所述阻温部件包括由阻温材料制成的阻温层,所述阻温层包裹在所述第一热管外部。

11.进一步地,所述第一热管与所述阻温层为一体式结构。

12.具体地,所述第一热管与所述第二热管之间焊接连接或螺纹连接。

13.优选地,所述阻温层为隔热漆。

14.进一步地,所述隔热漆为一层或多层。

15.本实用新型的有益效果在于:

16.高温烟气或流体等热源经热源入口进入中空内腔,与第一热管外部的阻温部件接触,阻止高温烟气或流体直接接触第一热管,第一热管在阻温部件的作用下由低温逐渐升至高温,因此,第一热管内工质的温度也逐渐升高,工质达到气化温度后被气化,流向第二热管,蒸汽在第二热管被冷凝,放出汽化潜热,加热冷流体,工质又流回第一热管,如此反复。在上述过程中,阻温部件能够减缓高温烟气或流体至第一热管的热传导速度,从而使工质的温度由低温逐步升至高温,最终与热管的传热极限匹配,避免超过热管的传热极限,防止热管内温度因迅速变化而使热管内的工质失效分解或碳化,另外,管内的压力同样逐渐升高至高压,避免超过热管的压强极限,防止管内压力快速达到高压力而发生爆炸。

附图说明

17.通过阅读下文优选实施方式的详细描述,本技术的方案和优点对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本实用新型的限制。

18.在附图中:

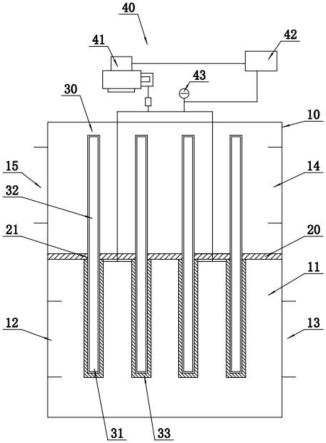

19.图1为本实用新型一种高温热管换热装置的结构示意图;

20.图2为本实用新型另一种高温热管换热装置的结构示意图;

21.图3为未设置阻温部件的第一热管的温度时间曲线图;

22.图4为未设置阻温部件的第一热管的温度时间曲线图。

23.附图标记所代表的组件为:

24.10筒体,11中空内腔,12热源入口,13热源出口,14流体入口,15流体出口,20管板,21安装孔,30换热组件,31第一热管,32第二热管,33外热管套管,34阻温层,40真空泵单元,41电子真空泵,42电子真空泵控制器,43电压力表。

具体实施方式

25.参见图1,本实用新型一种高温热管换热装置,包括筒体10、管板20以及换热组件30。

26.筒体10具有中空内腔11,中空内腔11可以为多种结构形式,例如圆柱状内腔、方柱状内腔等,可以根据其适用场景选择中空内腔11的结构形式。筒体10下方设有朝向中空内腔11开口的热源入口12和朝向筒体10外部开口的热源出口13,热源入口12和热源出口13均

与中空内腔11连通,高温烟气依次经过热源入口12、中空内腔11以及热源出口13,筒体10的上方设有朝向中空内腔11开口的流体入口14和朝向筒体10外部开口的流体出口15,流体入口14和流体出口15均与中空内腔11连通,流体入口14和流体出口15可以相对设置流体依次经过流体入口14、中空内腔11以及流体出口15。

27.另外,筒体10的上下两端封闭,热源入口12和热源出口13可以设置在筒体10下方的侧壁上,并且热源入口12和热源出口13可以相对设置,流体入口14和流体出口15可以设置在筒体10上方的侧壁上,并且流体入口14和流体出口15可以相对设置。

28.管板20位于中空内腔11内,管板将中空内腔11分隔为相互独立的蒸发腔室和冷凝腔室,并且蒸发腔室位于冷凝腔室的下方,管板20上设置有安装孔21。

29.换热组件30通过安装孔21设置在中空内腔11,换热组件30包括第一热管31和第二热管32,具体地,可以将第一热管31或第二热管32插装安装孔21内,或者将二者同时插装在安装孔内,即二者的连接位置处于安装孔处。第一热管31和第二热管32分别位于蒸发腔室和冷凝腔室,并且二者相互连接,第一热管31的外部设置有阻温部件,阻温部件用于阻止高温烟气或流体直接与第一热管31接触。

30.可选地,管板20可以横向设置,并与筒体10的内壁连接,即蒸发腔室和冷凝腔室呈上下结构,第一热管31和第二热管32均竖直延伸,安装孔21在管板20上均匀分布,从而使第一热管31和第二热管32均匀分布在中空腔体内,以使第一热管31能够均匀受热。

31.高温烟气或流体等热源经热源入口12进入中空内腔11,与第一热管31外部的阻温部件接触,阻温部件能够阻止高温烟气或流体直接接触第一热管31,第一热管31在阻温部件的作用下由低温逐渐升至高温,第一热管31内工质的温度也逐渐升高,工质达到气化温度后被气化,流向第二热管32,蒸汽在第二热管32被冷凝,放出汽化潜热,加热冷流体,工质又流回第一热管31,如此反复。在上述过程中,阻温部件能够减缓高温烟气或流体至第一热管31的热传导速度,从而使工质的温度由低温逐步升至高温,最终与热管的传热极限匹配,避免超过热管的传热极限,防止热管内温度因迅速变化而使热管内的工质失效分解或碳化,另外,管内的压力同样逐渐升高至高压,避免超过热管的压强极限,防止因热传导速度较快导致挂内从低压迅速升至高压力而引发管体爆炸。

32.需要说明的是,阻温部件的结构形式具有多种。例如,在一些实施例中,阻温部件包括热管外套管33,热管外套管33套设在第一热管31外部,并且热管外套管33的内壁与第一热管31的外壁之间间隔,形成间隙,间隙内可以填充例如珍珠岩、蛭石等导热系数较低的阻温材料,从而阻止高温烟气或流体直接冲击第一热管31。

33.当然,还可以将间隙抽为真空状态或负压状态,一般来说,空气的导热系数介于0.024-0.031w/m.k,远低于铁、铜等金属的导热系数,因此,相比于在间隙内填充导热系数较低的阻温材料,将第一热管31外的间隙实现真空状态,能够进一步提高热管外套管阻温效果,避免高温烟气或流体特别是温度大于600℃的高温烟气或流体直接冲击第一热管31,防止第一热管31内的工质遇到高温或超高温而发生分解或碳化。

34.进一步地,本实用新型的换热装置还包括真空泵单元40,真空泵单元40用于控制间隙的真空状态,真空泵单元40包括电子真空泵41、压力传感器以及电子真空泵控制器42,电子真空泵41通过抽真空管路与间隙连接,压力传感器设置在抽真空管路上,电子真空泵控制器42的输入端与压力传感器电连接,输出端与电子真空泵41电连接,电子真空泵控制

器42用于控制电子真空泵41的工作状态,压力传感器将抽真空管路上的压力信号转换为电信号传递给电子真空泵控制器42,电子真空泵控制器42控制电子真空泵41的工作状态,从而能够自动控制间隙的真空状态,使间隙内的负压值自动达到额定值。

35.另外,真空泵单元40还包括设置在抽真空管路上的电压力表43,可以根据电压力表43的压力值手动控制电子真空泵41,以调节间隙内的真空值。

36.参见图2,在另一些实施例中,阻温部件包括由阻温材料制成的阻温层34,阻温层34包裹在第一热管31外部,阻温材料形成的阻温层34同样能够使阻温部件具有较好的阻温效果,避免高温烟气或流体直接冲击第一热管31,防止第一热管31内的工质遇到高温或超高温而发生分解或碳化。具体地,阻温层可以由粉末状的珍珠岩、蛭石等阻温材料制成。

37.需要说明的是,阻温层34可以与第一热管31为分体式结构,即阻温层34包覆在第一热管31的外部,当然,阻温层34也可以与第一热管31为一体式结构,即第一热管31整体采用lcp(液晶聚合物)等阻温材料制成,从而无需再将阻温层34包裹在第一热管31外部,有利于降低成型难度。

38.进一步地,第一热管31和第二热管32的材质可以相同,二者可以均为钢管、铜管等金属管,第一热管31和第二热管32可以为一体式结构或通过焊接以及螺纹连接等方式进行连接。当然,第一热管31还可以采用不同的材质,例如,第一热管为由阻温材料制成的复合管,第二热管为铜管、钢管等金属管,第一热管31和第二热管32可以通过螺纹连接等方式固定连接,螺纹连接时,二者的连接位置应该进行密封处理。

39.可选地,阻温层34还可以为隔热漆,隔热漆的成分为硅酸盐,其导热系数为0.03w/m.k,从而进一步提高阻温层34的阻温效果。需要说明的是,可以根据应用环境设置隔热漆的层数,例如,进入中空内腔11的高温热源普遍低于450℃,可以在第一热管31的外部涂刷一层或两层隔热漆,如果进入中空内腔11的高温热源高于450℃特别是高于600℃时,可以在第一热管31的外部涂刷三层或四层隔热漆,以提高隔热漆的阻温效果。另外,还可以在一体式结构的第一热管31外部涂刷隔热漆,以增加其阻温效果,同时使其具备一定的耐高温效果。

40.参考图3,图3为未设置阻温部件的第一热管的温度时间曲线图。由于图2中的第一热管未设置阻温部件的,其与高温烟气或流体接触后,由于第一热管的热传导速度高,第一热管在短时间内温度迅速升高,超过第一热管的传热极限,导致当工质达到气化温度后一部分工质被气化进入第二热管,但剩余部分工质由于第一热管内的温度变化过快而未被气化,该部分工质在高温下发生分解或发生碳化附着在第一热管的内管壁上。

41.参考图4,图4为设置阻温部件的第一热管的温度时间曲线图。图4中的第一热管31的外部设置有阻温部件,其与高温烟气或流体接触后,其能够减缓高温烟气或流体至第一热管31的热传导速度,使第一热管31的温度缓慢升高,最终与热管的传热极限匹配,避免超过热管的传热极限,同样,工质的温度也随之缓慢升高,当工质达到气化温度后,由于第一热管31内的温度变化较慢,工作具备充足时间被气化进入第二热管32,从而能够使第一热管31内的工质被完全气化进入第二热管32。

42.最后,需要说明的是,筒体10内多个第一热管31外部的阻温部件可以采用同一种结构形式,当然也可以采用不同的结构形式。

43.以上所述,仅是本实用新型的较佳实施方式,凡在本实用新型的精神和原则之内,

所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1