一种抗裂纹硅砖的制作方法

1.本实用新型涉及硅砖领域,更具体地说,涉及一种抗裂纹硅砖。

背景技术:

2.硅砖属酸性耐火材料,具有良好的抗酸性渣侵蚀的能力,荷重软化温度高达1640~1670℃,在高温下长期使用体积比较稳定。

3.由于硅砖通常安装在温度较高的环境下,其内部通常为实心的结构,因而在高温遇冷后,内外温差较大,很容易发生开裂,影响硅砖的使用寿命,所以我们提出了一种抗裂纹硅砖来解决上述存在的问题。

技术实现要素:

4.1.要解决的技术问题

5.针对现有技术中存在的问题,本实用新型的目的在于提供一种抗裂纹硅砖,它通过将硅砖设置成蜂窝状结构,且其内部的横向通道和纵向通道相互连通,方便硅砖内部的热量快速散发,防止由于硅砖内部的高温得不到及时散发,与外界的低温相遇发生开裂,提高硅砖的使用寿命,且增加的双层牵拉网层,可以对硅砖内部进行加固,降低受热膨胀变形的概率,且将顶面层顶部和底面层底部皆设置成网状纹路结构,使顶面层顶部和底面层上具备一定的拉力,防止变形开裂。

6.2.技术方案

7.为解决上述问题,本实用新型采用如下的技术方案。

8.一种抗裂纹硅砖,包括顶面层、底面层以及中心层,所述顶面层顶部和所述底面层底部皆设置有网状纹路,所述顶面层和所述中心层之间以及所述底面层和所述中心层之间皆设置有结构相同的牵拉网层,所述顶面层、所述底面层以及所述中心层内部皆开设有横向通道和纵向通道,且对应所述横向通道和所述纵向通道内部相连通,所述纵向通道内部与对应所述牵拉网层内部的网孔相贯穿。

9.进一步的,所述顶面层、所述底面层以及所述中心层为一体烧制成型的方形结构,且所述中心层的厚度大于所述顶面层和所述底面层的厚度。

10.进一步的,所述横向通道和所述纵向通道的截面皆为圆形结构,且所述横向通道和所述纵向通道的内壁直径于所述牵拉网层内部的网孔直径相等。

11.进一步的,所述顶面层、所述底面层以及所述中心层材质相同,且所述顶面层由基体通过粘合剂一体压模成型的方形结构,且所述基体的粒径小于等于0.05mm。

12.进一步的,所述顶面层、所述底面层以及所述中心层表面为具备多个收缩孔的粗糙结构。

13.进一步的,所述牵拉网层为具备耐高温的金属网状结构。

14.3.有益效果

15.相比于现有技术,本实用新型的优点在于:

16.(1)本方案,通过将硅砖设置成蜂窝状结构,且其内部的横向通道和纵向通道相互连通,方便硅砖内部的热量快速散发,防止由于硅砖内部的高温得不到及时散发,与外界的低温相遇发生开裂,提高硅砖的使用寿命;

17.(2)本方案,增加的双层牵拉网层,可以对硅砖内部进行加固,降低受热膨胀变形的概率,且将顶面层顶部和底面层底部皆设置成网状纹路结构,使顶面层顶部和底面层上具备一定的拉力,防止变形开裂;

18.(3)本方案,通过将组成硅砖原料的颗粒直径变小,降低因颗粒过大发生膨胀开裂的风险,且顶面层、底面层以及中心层表面为具备多个收缩孔的粗糙结构,具备一定的收缩空间,防止密度过大造成内部的热气流不容易排出。

附图说明

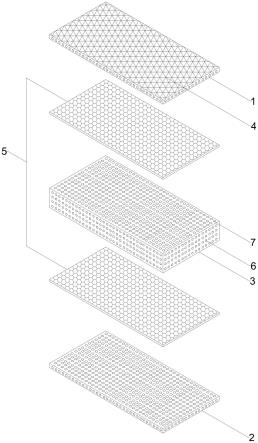

19.图1为本实用新型的整体结构示意图;

20.图2为本实用新型的拆分结构示意图;

21.图3为本实用新型的部分剖面结构示意图。

22.图中标号说明:

23.1、顶面层;2、底面层;3、中心层;4、网状纹路;5、牵拉网层;6、横向通道;7、纵向通道。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例,基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.实施例1:

26.请参阅图1-图3,一种抗裂纹硅砖,包括顶面层1、底面层2以及中心层3,顶面层1顶部和底面层2底部皆设置有网状纹路4,顶面层1和中心层3之间以及底面层2和中心层3之间皆设置有结构相同的牵拉网层5,顶面层1、底面层2以及中心层3内部皆开设有横向通道6和纵向通道7,且对应横向通道6和纵向通道7内部相连通,纵向通道7内部与对应牵拉网层5内部的网孔相贯穿。

27.使用时,将该硅砖配合粘结剂按照需要的结构形式进行堆砌,并将该硅砖的顶面层1顶部或底面层2底部朝外,以提高因温差过大时网状纹路4在硅砖表面进行牵拉,防止发生开裂,当该硅砖被加热至高温状态并遇冷时,冷空气和热空气能够在横向通道6和纵向通道7内部进行交换,防止硅砖本体内外温差过大发生开裂,与此同时,牵拉网层5在该硅砖本体内部进行牵拉,提高该硅砖本体的结构强度。

28.实施例2:

29.鉴于上述实施例1,作进一步描述,参阅图2和图3,顶面层1、底面层2以及中心层3为一体烧制成型的方形结构,且中心层3的厚度大于顶面层1和底面层2的厚度,横向通道6和纵向通道7的截面皆为圆形结构,且横向通道6和纵向通道7的内壁直径于牵拉网层5内部的网孔直径相等。

30.通过设置的牵拉网层5可以在该硅砖本体内部分别从顶部和底部进行牵拉,提高该硅砖的抗折弯性以及提高结构强度,防止温差过大发生开裂,且通过横向通道6和纵向通道7的内壁直径于牵拉网层5内部的网孔直径相等,可以实现牵拉网层5内部的网孔与横向通道6和纵向通道7内部进行连通,防止堵塞通道干扰热交换。

31.实施例3:

32.鉴于上述实施例1和实施例2,作进一步描述,参阅图1和图2,顶面层1、底面层2以及中心层3材质相同,且顶面层1由基体通过粘合剂一体压模成型的方形结构,且基体的粒径小于等于0.05mm,顶面层1、底面层2以及中心层3表面为具备多个收缩孔的粗糙结构,牵拉网层5为具备耐高温的金属网状结构。

33.通过顶面层1由基体通过粘合剂一体压模成型的方形结构,且基体的粒径小于等于0.05mm,颗粒直径更小,降低因颗粒过大发生膨胀开裂的风险,组成基体的物质成分包括颗粒状的鳞石英、方石英以及少量残余石英和玻璃相,且顶面层1、底面层2以及中心层3表面为具备多个收缩孔的粗糙结构,具备一定的收缩空间,防止密度过大造成内部的热气流不容易排出。

34.以上所述,仅为本实用新型较佳的具体实施方式;但本实用新型的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其改进构思加以等同替换或改变,都应涵盖在本实用新型的保护范围内。

技术特征:

1.一种抗裂纹硅砖,包括顶面层(1)、底面层(2)以及中心层(3),其特征在于:所述顶面层(1)顶部和所述底面层(2)底部皆设置有网状纹路(4),所述顶面层(1)和所述中心层(3)之间以及所述底面层(2)和所述中心层(3)之间皆设置有结构相同的牵拉网层(5),所述顶面层(1)、所述底面层(2)以及所述中心层(3)内部皆开设有横向通道(6)和纵向通道(7),且对应所述横向通道(6)和所述纵向通道(7)内部相连通,所述纵向通道(7)内部与对应所述牵拉网层(5)内部的网孔相贯穿。2.根据权利要求1所述的一种抗裂纹硅砖,其特征在于:所述顶面层(1)、所述底面层(2)以及所述中心层(3)为一体烧制成型的方形结构,且所述中心层(3)的厚度大于所述顶面层(1)和所述底面层(2)的厚度。3.根据权利要求1所述的一种抗裂纹硅砖,其特征在于:所述横向通道(6)和所述纵向通道(7)的截面皆为圆形结构,且所述横向通道(6)和所述纵向通道(7)的内壁直径于所述牵拉网层(5)内部的网孔直径相等。4.根据权利要求1所述的一种抗裂纹硅砖,其特征在于:所述顶面层(1)、所述底面层(2)以及所述中心层(3)材质相同,且所述顶面层(1)由基体通过粘合剂一体压模成型的方形结构,且所述基体的粒径小于等于0.05mm。5.根据权利要求1所述的一种抗裂纹硅砖,其特征在于:所述顶面层(1)、所述底面层(2)以及所述中心层(3)表面为具备多个收缩孔的粗糙结构。6.根据权利要求1所述的一种抗裂纹硅砖,其特征在于:所述牵拉网层(5)为具备耐高温的金属网状结构。

技术总结

本实用新型公开了一种抗裂纹硅砖,属于硅砖领域,一种抗裂纹硅砖,包括顶面层、底面层以及中心层,所述顶面层顶部和所述底面层底部皆设置有网状纹路,所述顶面层和所述中心层之间以及所述底面层和所述中心层之间皆设置有结构相同的牵拉网层,所述顶面层、所述底面层以及所述中心层内部皆开设有横向通道和纵向通道,它通过将硅砖设置成蜂窝状结构,方便硅砖内部的热量快速散发,防止由于硅砖内部的高温得不到及时散发,与外界的低温相遇发生开裂,且增加的双层牵拉网层,可以对硅砖内部进行加固,降低受热膨胀变形的概率,且将顶面层顶部和底面层底部皆设置成网状纹路结构,使顶面层顶部和底面层上具备一定的拉力,防止变形开裂。裂。裂。

技术研发人员:冯文欣 崔铁山 周万敏 郭书营 马战钦

受保护的技术使用者:郑州昌联耐火材料有限公司

技术研发日:2022.12.06

技术公布日:2023/3/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1