一种双冷阱真空冷冻干燥机的制作方法

本技术涉及一种双冷阱真空冷冻干燥机,属于真空冷冻干燥机。

背景技术:

1、真空冷冻干燥机简称冻干机,其工作原理是通过主要由压缩机、冷凝器及膨胀阀组成的制冷系统对冷阱(又称捕水器)进行制冷,使冷阱温度达到-45℃到-80℃,再由真空泵对低温状态下的冷阱进行抽真空处理,使干燥室内的冷冻物料中的水分子升华汽化进而转移冻结吸附于冷阱内部金属表面上,进而完成对物料的冻干。

2、传统冻干行业使用的冻干机通常为单冷阱结构,工作一段时间后需对冷阱内部进行除霜,即通过电加热方式将冷阱内部霜层融化,由冷阱内置的排水阀将捕获的水汽排出,冷阱除霜过程中,压缩机处于停机状态,冷阱无法工作,导致冻干机工作循环周期延长。针对单冷阱工作循环周期较长的技术问题,行业通常采用双冷阱结构进行解决,如当前公告号为cn206930066u的中国实用新型专利公开了一种双冷阱冻干机,包括主机箱和电路控制系统,主机箱内设置有干燥室和两个冷阱,两个冷阱各通过电磁阀连接干燥室,两个冷阱各连接有真空泵,该实用新型可通过单一压缩机组成的制冷系统控制双冷阱切换工作,在一冷阱进行除霜的同时,另一个冷阱进行冻干工序,实现提高工作效率,缩短工作循环周期的目的。

3、上述专利虽确实缩短了工作循环周期,但实际工作中,冷阱在除霜完毕后,还需由制冷系统及真空泵重新进行温度及真空度的调节,待其内部温度、真空度重新达到标准值后方可再进行冻干,否则干燥室内的物料容易因冷阱内部温度或真空度不足而融化、起泡,导致物料报废,而在冷阱调整期间,两个冷阱都处于停工状态而仍存在工作空窗期,针对该问题,虽可通过增设一组制冷系统,由两组制冷系统各自控制一组冷阱,使两组冷阱交替工作以消除上述工作空窗期,实现可持续冻干,但同时也引出另一个技术问题,由于冷阱的捕水能力与冷阱温度成反比,为使冷阱温度维持在捕水能力较强的-80℃以下低温,当前制冷系统通常采用复叠制冷技术进行制冷,即单一制冷系统内设置有至少二个压缩机,在此基础下,于双冷阱冻干机中设置两组制冷系统,不仅内部结构复杂且机械本钱及运行用度较高。

技术实现思路

1、为克服现有双冷阱冻干机为消除工作空窗期而设置二组制冷系统进行复叠制冷时,导致结构复杂、成本较高的技术问题,本实用新型的一个目的在于提供一种双冷阱真空冷冻干燥机,通过分别独立对两组冷阱进行制冷,使得两组冷阱能够无间隔交替工作,实现可持续冻干。

2、为了解决上述技术问题,本实用新型是通过以下技术方案实现的:

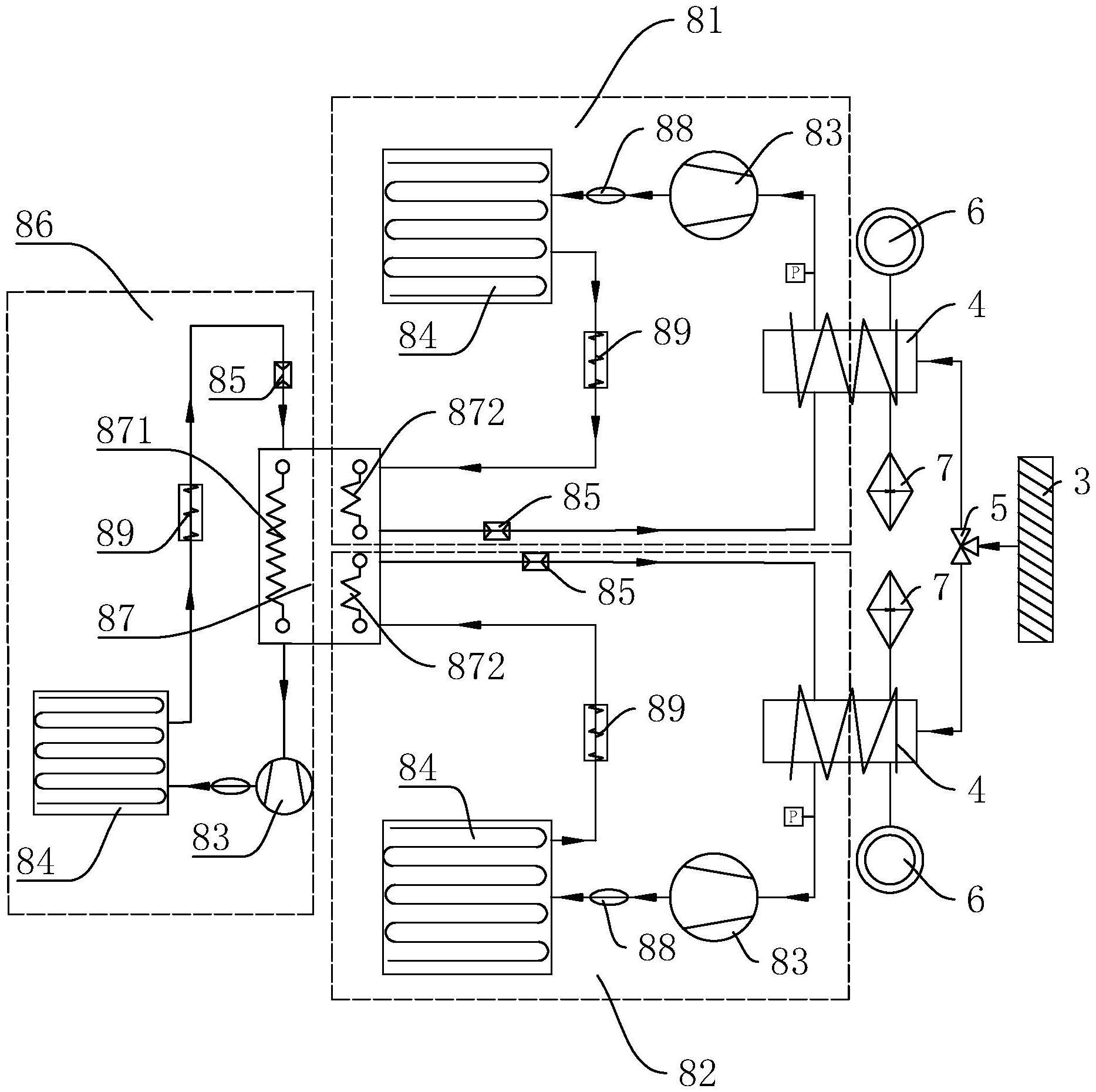

3、一种双冷阱真空冷冻干燥机,其特征在于:包括干燥室;冷阱,冷阱数量为二组且分别可通断地连接干燥室;所述每组冷阱上连接有真空泵及电加热器;第一制冷回路;所述第一制冷回路与一组冷阱串联;第二制冷回路;所述第二制冷回路与另一组冷阱串联;还包括第三制冷回路及换热器;其中,所述换热器的冷端数量为一组且连接所述第三制冷回路,所述换热器的热端数量为二组且分别连接所述第一制冷回路、所述第二制冷回路。

4、通过上述方案,设置两组制冷回路分别独立驱动两组冷阱进行捕水,可在一组制冷回路驱动一组冷阱进行捕水期间中,即可由另一组制冷回路及真空泵对除霜完毕的冷阱进行温度及真空度调节,两组冷阱可无间隔交替工作,实现可持续冻干,且由于采用双冷源结构,可避免单一制冷系统出现故障使得整个机组停工进而导致物料报废情况的发生,同时,第三制冷回路通过换热器同时与第一制冷回路、第二制冷回路进行热交换,实现一对二复叠式制冷,使得本实用新型内部结构简单,机械本钱及运行用度费用较低。

5、优选地,第一制冷回路、第二制冷回路及第三制冷回路各自都依次由压缩机、冷凝器及膨胀阀串联组成,所述冷阱串联在压缩机的输入端与膨胀阀的输出端之间,所述热端两端分别连接冷凝器的输出端、膨胀阀的输入端,所述冷端两端分别连接压缩机的输入端、膨胀阀的输出端。

6、通过上述方案,第三制冷回路中的制冷剂通过压缩机压缩,转为高温高压气态,经冷凝器及膨胀阀,散热降压为低温低压液态后,再进入换热器的冷端中,与第一制冷回路、第二制冷回路流经冷凝器并进入换热器的冷端的常温高压液态制冷剂进行热交换,使得第三制冷回路产生的冷量可大量分散至第一制冷回路及第二制冷回路,实现复叠式降温,从而达到降低冷阱温度下限的目的。

7、优选地,所述换热器为板式换热器,所述换热器的冷端、热端呈管道状。

8、通过上述方案,利用板式换热器通过流体管道进行换热,可极大增强换热器的传热效率,能使第三制冷回路与第一、第二制冷回路在较小温差下也能进行热量交换,且由于板式换热器由若干板面组成,可通过增加板面或减少板面的方式灵活调整冻干机的制冷温度区间,且便于后期调整及维修,除此之外,板式换热器体积较小,可极大缩小冻干机的占地面积,节省内部空间。

9、优选地,还包括电动三通阀,所述电动三通阀的输入端与干燥室连接,所述电动三通阀的两个输出端分别连接所述两组冷阱,所述两组冷阱通过电动三通阀分别与干燥室构成可通断的连接。

10、通过上述方案,考虑到两组冷阱在真空环境下进行工作,且工作过程中需切换连接干燥室,为减少连接端及提高连接气密性,因而优选电动三通阀,使第一制冷回路及第二制冷回路可通断地并联干燥室。

11、优选地所述电动三通阀采用球阀结构。

12、通过上述方案,电动三通阀采用球阀,密封性较好,且其在全开、全闭状态时,球体与阀座的密封面与从物料中抽出的水汽介质相隔离,介质通过时,不会引起阀门密封面的侵蚀,尤其对酸碱度较高的物料进行冻干时,防腐蚀效果明显。

13、优选地,所述干燥室内设置有冻干架,所述冻干架包括若干层配有电加热器的搁板,每层所述搁板上放置有托盘。

14、优选地,所述干燥室连通有多歧管支架,所述多歧管支架上的端部连接有广口瓶或茄形瓶。

15、通过上述方案,本实用新型可适配不同功能类型冻干机,优选用普通搁板型及多歧管型。

16、优选地,所述第一制冷回路、第二制冷回路及第三制冷回路内都串联有油分离器、干燥过滤器。

17、通过上述方案,设置油分离器及干燥过滤器,使得于制冷回路内使用混合型制冷剂进行制冷剂复叠式制冷,降低制冷温度下限。

18、与现有技术相比,本实用新型的优点是:

19、1.两组冷阱由两组不同的制冷系统控制,可在一组制冷系统驱动冷阱捕水工作的同时,由另一组制冷系统对除霜完毕的冷阱进行制冷及温度调节,使两组冷阱能够无间隔交替工作,干燥室能持续性对物料进行冻干,使得物料在其整个冻干过程中性质稳定,不易发生融化、起泡等现象,冻干后的产品品质较高;

20、2.工作过程中在单一制冷回路及其连接的冷阱出现故障时,另一制冷回路可驱动另一冷阱继续工作,避免物料因停机等待而报废,使得容错率及可靠性较高;

21、3.第三制冷回路通过换热器同时对第一制冷回路、第二制冷回路进行复叠式制冷,结构简单,制冷效率高且机械本钱、运行用度费用较低。

技术特征:

1.一种双冷阱真空冷冻干燥机,其特征在于:包括干燥室(3);

2.如权利要求1所述的双冷阱真空冷冻干燥机,其特征在于:所述第一制冷回路(81)、第二制冷回路(82)及第三制冷回路(86)都由压缩机(83)、冷凝器(84)及膨胀阀(85)依次串联组成,所述冷阱(4)串联于压缩机(83)的输入端与膨胀阀(85)的输出端之间,所述换热器(87)热端(872)分别串联于第一制冷回路(81)、第二制冷回路(82)各自的冷凝器(84)输出端与膨胀阀(85)输入端之间,所述换热器(87)冷端(871)分别串联于压缩机(83)的输入端、膨胀阀(85)的输出端。

3.如权利要求1或2所述的双冷阱真空冷冻干燥机,其特征在于:所述换热器(87)为板式换热器(87),所述换热器(87)的冷端(871)、热端(872)呈管道状。

4.如权利要求3所述的双冷阱真空冷冻干燥机,其特征在于:还包括电动三通阀(5),所述电动三通阀(5)的输入端与干燥室(3)连接,所述电动三通阀(5)的两个输出端分别连接所述两组冷阱(4),所述两组冷阱(4)通过电动三通阀(5)分别与干燥室(3)构成可通断的连接。

5.如权利要求4所述的双冷阱真空冷冻干燥机,其特征在于:所述电动三通阀(5)采用球阀结构。

6.如权利要求3所述的双冷阱真空冷冻干燥机,其特征在于:所述干燥室(3)内设置有冻干架,所述冻干架包括若干层配有电加热器(7)的搁板,每层所述搁板上放置有托盘。

7.如权利要求1或2所述的双冷阱真空冷冻干燥机,其特征在于:所述干燥室(3)连通有多歧管支架(9),所述多歧管支架(9)上的端部连接有广口瓶或茄形瓶(10)。

8.如权利要求3所述的双冷阱真空冷冻干燥机,其特征在于:所述干燥室(3)连通有多歧管支架(9),所述多歧管支架(9)上的端部连接有广口瓶或茄形瓶(10)。

9.如权利要求3所述的双冷阱真空冷冻干燥机,其特征在于:所述第一制冷回路(81)、第二制冷回路(82)及第三制冷回路(86)内都串联有油分离器(88)、干燥过滤器(89)。

技术总结

一种双冷阱真空冷冻干燥机,其特征在于:包括干燥室;冷阱,冷阱数量为二组且分别可通断地连接干燥室;所述每组冷阱上连接有真空泵及电加热器;第一制冷回路;所述第一制冷回路与一组冷阱串联;第二制冷回路;所述第二制冷回路与另一组冷阱串联;还包括第三制冷回路及换热器;其中,所述换热器的冷端数量为一组且连接所述第三制冷回路,所述换热器的热端数量为二组且分别连接所述第一制冷回路、所述第二制冷回路。使用本技术,可无间隔交替工作,可持续冻干物料,制冷效率高且结构简单。

技术研发人员:杨树伟,杨树山,庞立民

受保护的技术使用者:宁波新芝冻干设备有限公司

技术研发日:20221207

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!