一种热交换效率可控的微通道换热装置

本发明涉及换热装置,具体为一种热交换效率可控的微通道换热装置。

背景技术:

1、微通道换热装置是一种新型高效的换热器,与传统的换热器相比,微通道换热装置不仅比表面积大,且结构也更为紧凑。然而,随着使用环境的不断复杂化,常规的微通道换热装置使用条件受限,无法满足换热装置在复杂多工况下的高效运行需求。

2、在进行热气流降温过程中,由于气体体积输送过程中容易发生波动,从而使输入热量也会产生较大波动,常规的换热装置输出冷量恒定,只有通过被动调节机构预先设置输出冷量,无法根据输入的热量自动调节输入冷量,从而导致热交换效率不可控,影响热交换的效果。

3、热交换就是由于温差而引起的两个流体之间的热量传递过程,一般通过热传导、热对流和热辐射三种来完成。热交换效率一般是指:换热量/换热面积。相较于一般的热量传递过程,微通道换热装置内的换热行程保持固定不变,且换热面积保持恒定,在热量和输出冷量保持不变的情况下,换热效率保持恒定,即单位时间内换热量保持稳定,但是当热气流输入产生波动时,一般热换装置输出冷量仍旧保持恒定,从而使冷热量占比产生变化,形成温度差值,即热交换效率发生波动。

4、此外,常规的微通道换热装置在生产、设计过程中已经确定了整体的冷却行程,为固定行程,无论在进行何种热量的冷却过程中,都会使热气流通过固定的冷却行程,使热气流温度降过标定温度,造成冷却行程过长。

技术实现思路

1、本发明的目的在于提供一种热交换效率可控的微通道换热装置,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:

3、一种热交换效率可控的微通道换热装置,包括支撑装置、调节装置和导流装置,支撑装置和调节装置连接,导流装置和支撑装置连接,支撑装置包括壳体,壳体两侧分别设有分流管和集流管,导流装置包括若干隔板,壳体上设有工作腔,若干隔板依次置于工作腔内,隔板将工作腔分隔成若干换热槽。

4、进一步的,导流装置还包括若干扁管和翅片,扁管和翅片分别置于换热槽内,扁管上设有若干过流道,分流管上设有进气道,进气道末端朝向翅片,翅片呈波浪形;

5、调节装置包括热胀气囊、换热片和开度板,进气道一侧设有感温槽,热胀气囊置于感温槽内,换热片一端插入进气道内,另一端插入热胀气囊内;

6、热胀气囊一端和开度板传动连接,开度板和感温槽滑动连接,感温槽位于进气道和冷却介质进口之间,感温槽和冷却介质进口连通,开度板远离热胀气囊一端插入冷却介质进口内。

7、进一步的,开度板上设有开度槽;

8、增流时,开度板向远离热胀气囊方向滑动,开度槽和冷却介质进口的重叠面积增大。

9、进一步的,导流装置还包括第一基板、第二基板、磁柱和线圈,集流管上设有换向槽,换向槽朝向翅片,第一基板和第二基板紧固连接,第一基板和第二基板一端与换向槽壁面固接,第一基板和第二基板的热膨胀系数不同,磁柱一端和第一基板抵接,集流管上设有检测腔,线圈置于检测腔内,磁柱远离第一基板一端插入检测腔内。

10、进一步的,检测腔位于第一基板上方,第二基板热膨胀系数大于第一基板的热膨胀系数。

11、进一步的,隔板上设有若干泄流口,启闭组件还包括截流板和电磁铁,截流板和电磁铁分别置于泄流口内,泄流口在翅片的对应位置设有通孔,截流板和翅片的通孔滑动连接,若干截流板的重量沿翅片导流方向逐渐减小,截流板上设有穿孔,穿孔位于截流板下层,线圈和电磁铁电连;

12、截流时,截流板的穿孔不穿过翅片上的通孔。

13、作为优化,微通道换热装置还包括若干旁通管,泄流口远离翅片一侧和旁通管间歇导通。

14、作为优化,同个换热槽内的扁管位于翅片上方。

15、作为优化,调节装置还包括若干飞边,若干飞边沿过流道布置。

16、作为优化,飞边倾斜布置,飞边沿过流道内部介质流动方向前端位于高位。

17、与现有技术相比,本发明所达到的有益效果是:本发明进气道为折角设置,折角处设有凹槽,使热风在惯性作用下移动到凹槽内,撞击到凹槽壁面后向进气道的出口流动,热风正向流动对撞击反流热风造成阻碍,使凹槽内热风被压缩,换热片一端插入进气道的凹槽内,热胀气囊内充有压缩气体,通过换热片换热,使热胀气囊内的压缩气体膨胀,并推动开度板移动,从而控制冷却介质进口的过流面积,根据进气热量实时调节冷量,保证热交换效率;当热气流进入换向槽后,同时对换向槽内的第一基板和第二基板进行加热,第一基板和第二基板材质不同,相同温升条件下,膨胀率不同,由于第一基板和第二基板之间紧固连接,膨胀率较小的板材伸长程度较小,膨胀率较大的板材伸长程度较大,伸长程度较大的板材被另一块板材限位,从而形成弯曲的弧度,弯曲过程中,带动磁柱沿检测腔移动,使线圈做切割磁感线运动,产生感应电流,截止进入换向槽检测的热气流冷却的行程为预冷行程,在经过相同预冷行程后进行温度监测,温度越高则后续需要冷却的行程越长;当热气流降到预定温度后,电磁铁和线圈电连,电磁铁通电过程中和截流板相向端为同名磁极,在磁场斥力作用下,使截流板沿泄流口伸出,并穿过翅片上的通孔,对热气流进行局部隔断,冷却完成后的热气流直接经由翅片上的通孔,进入泄流口排出,避免进入后续行程,影响气体流通效率,通过截流板重量递减设置,使后续的截流板移动所需磁力逐渐增大,即温度越高,线圈上电流越大,截止位置越靠近冷却行程后端,根据热气流余热自动调节冷却行程长度。

技术特征:

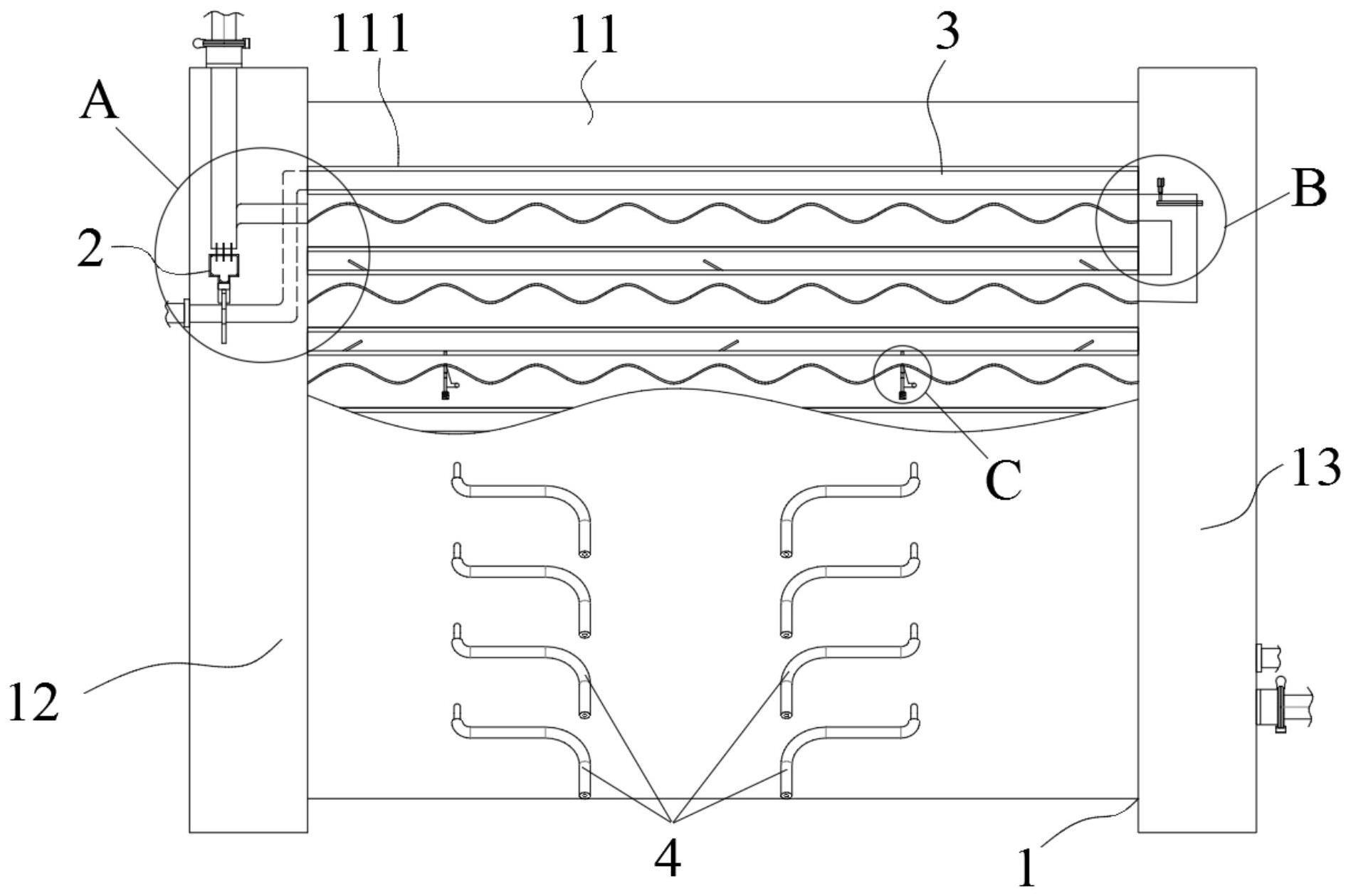

1.一种热交换效率可控的微通道换热装置,其特征在于:所述微通道换热装置包括支撑装置(1)、调节装置(2)和导流装置(3),所述支撑装置(1)和调节装置(2)连接,所述导流装置(3)和支撑装置(1)连接,所述支撑装置(1)包括壳体(11),所述壳体(11)两侧分别设有分流管(12)和集流管(13),所述导流装置(3)包括若干隔板(34),所述壳体(11)上设有工作腔(111),若干所述隔板(34)依次置于工作腔(111)内,隔板(34)将工作腔(111)分隔成若干换热槽。

2.根据权利要求1所述的一种热交换效率可控的微通道换热装置,其特征在于:所述导流装置(3)还包括若干扁管(31)和翅片(32),所述扁管(31)和翅片(32)分别置于换热槽内,所述扁管(31)上设有若干过流道,所述分流管(12)上设有进气道(121),所述进气道(121)末端朝向翅片(32),所述翅片(32)呈波浪形;

3.根据权利要求2所述的一种热交换效率可控的微通道换热装置,其特征在于:所述开度板(23)上设有开度槽;

4.根据权利要求3所述的一种热交换效率可控的微通道换热装置,其特征在于:所述导流装置(3)还包括启闭组件(33),所述启闭组件(33)包括第一基板(331)、第二基板(332)、磁柱(335)和线圈(336),所述集流管(13)上设有换向槽(132),所述换向槽(132)朝向翅片(32),所述第一基板(331)和第二基板(332)紧固连接,第一基板(331)和第二基板(332)一端与换向槽(132)壁面固接,所述第一基板(331)和第二基板(332)的热膨胀系数不同,所述磁柱(335)一端和第一基板(331)抵接,所述集流管(13)上设有检测腔(131),所述线圈(336)置于检测腔(131)内,所述磁柱(335)远离第一基板(331)一端插入检测腔(131)内。

5.根据权利要求4所述的一种热交换效率可控的微通道换热装置,其特征在于:所述检测腔(131)位于第一基板(331)上方,所述第二基板(332)热膨胀系数大于第一基板(331)的热膨胀系数。

6.根据权利要求5所述的一种热交换效率可控的微通道换热装置,其特征在于:所述隔板(34)上设有若干泄流口(341),所述启闭组件(33)还包括截流板(333)和电磁铁(334),所述截流板(333)和电磁铁(334)分别置于泄流口(341)内,所述泄流口(341)在翅片(32)的对应位置设有通孔,所述截流板(333)和翅片(32)的通孔滑动连接,若干所述截流板(333)的重量沿翅片(32)导流方向逐渐减小,所述截流板(333)上设有穿孔,所述穿孔位于截流板(333)下层,所述线圈(336)和电磁铁(334)电连;

7.根据权利要求6所述的一种热交换效率可控的微通道换热装置,其特征在于:所述微通道换热装置还包括若干旁通管(4),所述泄流口(341)远离翅片(32)一侧和旁通管(4)间歇导通。

8.根据权利要求7所述的一种热交换效率可控的微通道换热装置,其特征在于:同个所述换热槽内的扁管(31)位于翅片(32)上方。

9.根据权利要求8所述的一种热交换效率可控的微通道换热装置,其特征在于:所述调节装置(2)还包括若干飞边(24),若干所述飞边(24)沿过流道布置。

10.根据权利要求9所述的一种热交换效率可控的微通道换热装置,其特征在于:所述飞边(24)倾斜布置,飞边(24)沿过流道内部冷却介质流动方向靠近输出端一侧位于高位。

技术总结

本发明公开了一种热交换效率可控的微通道换热装置,包括支撑装置、调节装置和导流装置,支撑装置和调节装置连接,导流装置和支撑装置连接,支撑装置包括壳体,壳体两侧分别设有分流管和集流管,导流装置包括若干隔板,壳体上设有工作腔,若干隔板依次置于工作腔内,隔板将工作腔分隔成若干换热槽,支撑装置作为主要的承载基础,通过壳体上的工作腔提供换热空间,通过调节装置控制冷却介质输入,从而确保热交换效率可控,通过导流装置分别对热气流和冷却介质进行分层导流,壳体两侧的分流管和集流管对流体介质进行辅助导流,通过隔板将工作腔分成多个换热槽,便于进行多行程换热。

技术研发人员:黄龙,金志江,刘宝庆,钱锦远

受保护的技术使用者:浙江大学温州研究院

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!