一种基于物联网的模块化智能钢筋加工生产线及工艺的制作方法

本发明涉及房建工程钢筋加工,具体涉及一种基于物联网的模块化智能钢筋加工生产线及工艺。

背景技术:

1、钢筋作为土建工程的三大主材之一,其造价占工程总造价的30%以上,同时钢筋作为工程结构的主要受力单元,其施工质量关乎结构安全,在建筑施工中起着极其重要的作用。目前,钢结构、模板和混凝土等建筑主材均已实现了工厂化加工和商品化配送,唯有钢筋仍以现场零散加工为主,传统钢筋加工方式不仅需要劳务人员多、劳动强度大,而且存在原材损耗率高、环境形象差、管理困难等诸多问题。

2、近年来,业内也有不少关于钢筋集中加工与配送的应用探索,但是在房建施工领域都没有达到预期效果,究其原因,主要是由于房建工程钢筋型号、规格、尺寸和数量等方面的差异均较大,不适合采用传统的工业化批量加工方式,而且钢筋原材及半成品长度长、重量大,运输成本居高不下,现场点验与质量追溯困难重重,且由于现场没有加工设备,缺漏料情况下的应急响应不及时,严重影响施工进度。

3、同时,现有的房建工程领域的钢筋加工设备自动化水平低,协同性差,笨重不易转运;且钢筋加工管理过程信息化赋能不足,仍需人工分配加工任务及录入加工参数,无法准确追溯成型钢筋质量;另外,钢筋加工数据不能很好地收集,过往的经验数据没法很好地利用并指导后续加工。

4、因此,要实现钢筋的工厂化加工和商品化配送,研发具备高度柔性和经济实用的钢筋加工设备及生产线是解决问题的关键。

技术实现思路

1、本发明要解决的技术问题是:针对现有技术的不足,提供一种基于物联网的模块化智能钢筋加工生产线及工艺,能够极大降低钢筋材料损耗,显著提升钢筋加工工效,大幅减少钢筋加工的人力需求,且加工质量有保障,加工信息可追溯。

2、为解决上述技术问题,本发明采用的技术方案是:

3、一种基于物联网的模块化智能钢筋加工生产线,包括设于工厂的钢筋锯切滚丝加工及分拣设备和设于施工现场的多功能棒线钢筋一体弯曲设备;

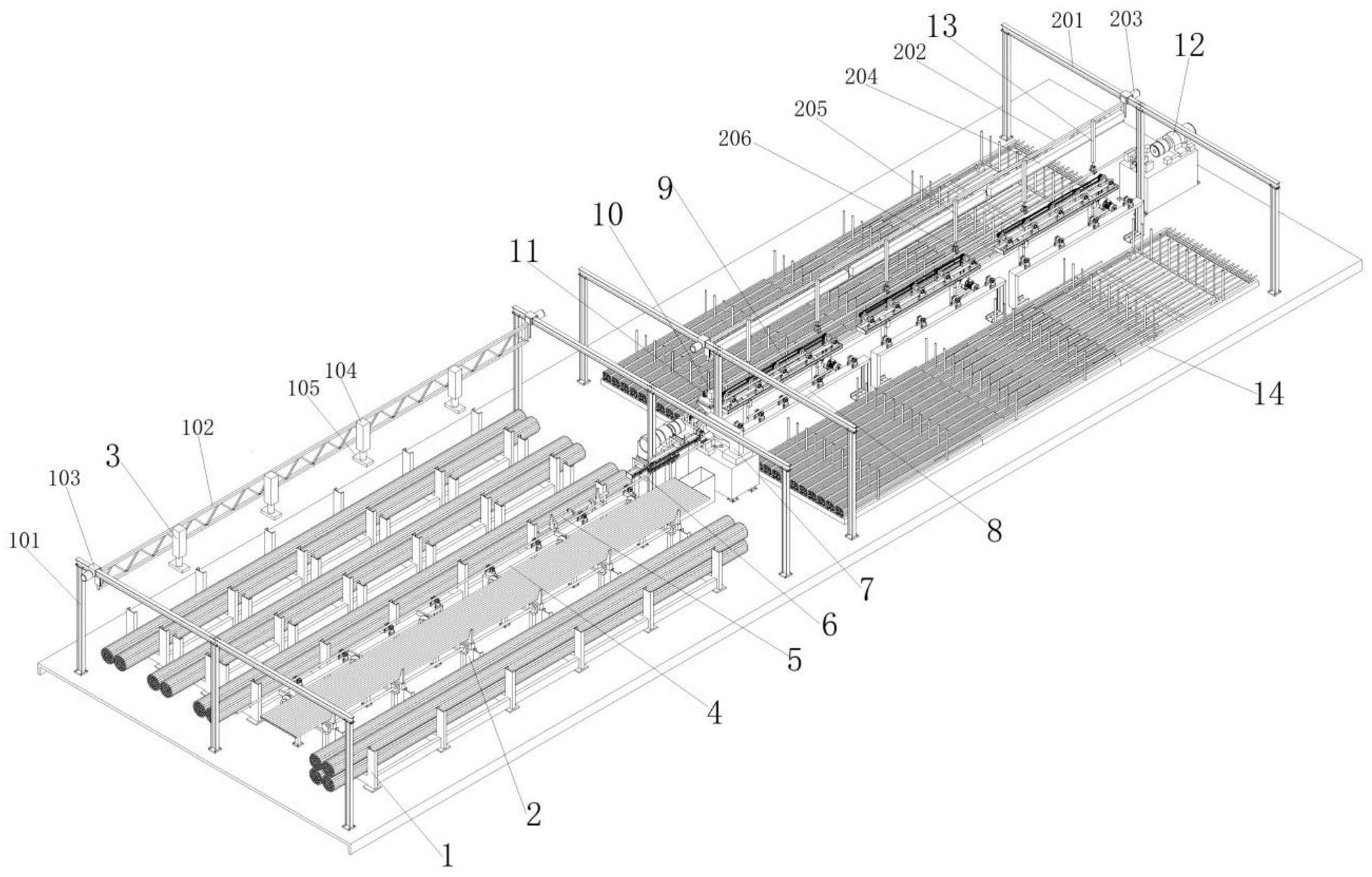

4、所述钢筋锯切滚丝加工及分拣设备包括用于钢筋锯切断料加工的钢筋锯切装置7和用于钢筋剥肋滚丝加工的钢筋滚丝装置12,所述工厂前端设有磁吸上料装置3,工厂后端设有钢筋分拣装置13,工厂中部设有激光打标装置10和工厂视觉识别装置11;

5、所述多功能棒线钢筋一体弯曲设备包括用于钢筋棒材弯曲加工的棒材弯曲装置21和用于钢筋线材弯曲加工的线材弯曲装置28,所述施工现场设有现场视觉识别装置19;

6、所述钢筋锯切滚丝加工及分拣设备和多功能棒线钢筋一体弯曲设备均与云管理平台进行通信。

7、进一步的,所述钢筋锯切滚丝加工及分拣设备还包括设于工厂前端的钢筋原料架1和钢筋分料架2以及设于工厂前端顶部的磁吸上料装置3,所述钢筋分料架2设于锯切上料辊道4侧部,所述钢筋分料架2与锯切上料辊道4之间设有钢筋翻料机构5,所述锯切上料辊道4与设于工厂中部的定尺送料机构6的一端相连,所述定尺送料机构6的另一端设有钢筋锯切装置7,所述钢筋锯切装置7后端设有锯切下料辊道8,所述锯切下料辊道8侧部设有剥肋滚丝辊道9,所述剥肋滚丝辊道9两端均设有钢筋滚丝装置12,所述剥肋滚丝辊道9靠近钢筋锯切装置7的一端设有激光打标装置10和工厂视觉识别装置11,所述工厂后端顶部设有钢筋分拣装置13,所述工厂后端两侧均设有钢筋分拣仓14。

8、进一步的,所述多功能棒线钢筋一体弯曲设备还包括设于施工现场的棒材原料架15和上料架16以及立式放线盘17,所述上料架16侧部设有上下料机械手18,所述上料架16设于现场送料机构20上部,所述上料架16的端部设有现场视觉识别装置19,所述上料架16上安装有多个棒材弯曲装置21,所述上料架16远离原料架15的一侧设有棒材成品料架22;

9、所述立式放线盘17侧部设有过线机构23和导线机构24,所述导线机构24相对的位置设有穿丝机构25,所述穿丝机构25依次连接有钢筋横调机构26、钢筋纵调机构27、线材切断装置31和线材弯曲装置28。

10、进一步的,所述磁吸上料装置3设于工厂前端的上料龙门架101上,所述上料龙门架101上设有上料桁架102,所述上料桁架102由上料电机103驱动沿所述上料龙门架101滑动;所述磁吸上料装置3由升降机构104和电磁铁105组成,所述升降机构104固定于所述上料桁架102上。

11、进一步的,所述钢筋分拣装置13设于工厂后端的分拣龙门架201上,所述分拣龙门架201上设有分拣桁架202,所述分拣桁架202由分拣电机203驱动沿所述分拣龙门架201滑动,所述分拣桁架202上设有滑轨204;所述钢筋分拣装置13由移动机构205和分拣夹钳206组成,所述移动机构205可沿所述滑轨204横向移动,所述分拣夹钳206可相对所述移动机构205纵向移动。

12、进一步的,所述钢筋锯切装置7侧部设有钢筋余料筐29,所述线材弯曲装置28侧部设有箍筋料筐30。

13、基于同一发明构思,本技术还提供了一种基于物联网的智能钢筋加工工艺,基于如上所述的钢筋加工生产线,包括如下步骤:

14、s1,工厂端钢筋定尺锯切和滚丝加工;

15、s2,工厂端钢筋激光打标和识别分拣;

16、s3,施工现场钢筋棒材弯曲加工;

17、s4,施工现场钢筋线材弯曲加工;

18、s5,基于云管理平台的钢筋加工信息智能管理。

19、其中,所述钢筋定尺锯切和滚丝加工的具体步骤如下:

20、s11,通过磁吸上料装置拾取钢筋原料架上的待加工钢筋置于钢筋分料架上,然后通过钢筋翻料机构将待加工钢筋送入锯切上料辊道;

21、s12,根据预设的钢筋锯切长度,通过定尺送料机构将所述待加工钢筋送至钢筋锯切装置下方的预设工位;

22、s13,通过钢筋锯切装置对所述待加工钢筋进行锯切断料加工;

23、s14,通过钢筋分拣装置将锯切加工后的钢筋从锯切下料辊道送至剥肋滚丝辊道;

24、s15,通过钢筋滚丝装置对所述锯切加工后的钢筋进行剥肋滚丝加工;

25、进一步的,所述钢筋激光打标和识别分拣的具体步骤如下:

26、s21,通过激光打标装置将所述云管理平台生成的钢筋编码刻蚀至滚丝加工后的钢筋端面;

27、s22,通过工厂视觉识别装置检验钢筋是否赋码成功,若检测发现钢筋未成功打标,则重复步骤s21~s22;

28、s23,通过钢筋分拣装置根据所述云管理平台发送的分拣信息将滚丝加工后的钢筋放入相应的钢筋分拣仓的分格内;

29、s24,当预设批次的钢筋加工完毕后,通过agv将加工完毕的钢筋运送至分拣车上,所述分拣车上的钢筋由工厂端工人捆扎打包并悬挂标签后入库暂存;

30、s25,工厂端工人通过手持pda接收所述云管理平台发送的配货信息,将对应批次的钢筋装车配送至施工现场。

31、进一步的,所述钢筋棒材弯曲加工的具体步骤如下:

32、s31,施工现场工人验收工厂端配送的钢筋并吊运至棒材原料架;

33、s32,通过上下料机械手将棒材原料架上待弯曲的钢筋棒材置于上料架上,并使所述钢筋棒材带有编码的端头朝向现场视觉识别装置;

34、s33,通过现场视觉识别装置识别当前钢筋棒材的编码信息,并与所述云管理平台通信获取当前钢筋棒材预设的弯曲成型信息;

35、s34,根据所述预设的弯曲成型信息,通过现场送料机构将所述钢筋棒材送至棒材弯曲装置上的预设工位,并通过棒材弯曲装置进行钢筋棒材弯曲加工;

36、s35,通过上下料机械手将弯曲加工后的钢筋棒材运至棒材成品料架;

37、进一步的,所述钢筋线材弯曲加工的具体步骤如下:

38、s41,通过现场塔吊将待弯曲的钢筋线材盘螺竖向放置在立式放线盘上;

39、s42,解捆所述钢筋线材盘螺,并将其端头依次穿过过线机构和导线机构后装入穿丝机构;

40、s43,通过穿丝机构将所述钢筋线材依次送入钢筋横调机构和钢筋纵调机构,并根据钢筋线材的直径进行钢筋线材矫直;

41、s44,通过线材弯曲装置配合计米轮,将所述钢筋线材按照预设长度进行弯曲加工;

42、s45,通过线材切断装置剪切弯曲加工后的钢筋线材;

43、s46,通过上下料机械手将弯曲加工后的钢筋线材放入箍筋料筐。

44、进一步的,所述基于云管理平台的钢筋加工信息智能管理,具体包括如下步骤:

45、s51,将房建工程进度计划、钢筋需求计划和钢筋构件料单输入云管理平台;

46、s52,通过所述云管理平台对钢筋加工任务进行分析,将所述钢筋加工任务拆分重组,实现最优下料;

47、s53,所述云管理平台根据重组后的钢筋加工任务生成对应的钢筋编码信息、钢筋加工信息、钢筋分拣信息和钢筋批次信息,并存入数据库中;

48、s54,激光打标装置调取云管理平台生成的钢筋编码信息,并对每根加工的钢筋棒材进行编码打标;

49、s55,通过视觉识别装置将钢筋编码信息与所述云管理平台的数据库中信息进行比对,生成对应的钢筋加工指令、钢筋分拣指令和钢筋批次指令;

50、s56,所述云管理平台将所述指令发送给对应的执行设备。

51、本发明与现有技术相比具有以下主要的优点:

52、1、本技术提出了“工厂+现场”的创新钢筋加工模式,对钢筋断料锯切、剥肋滚丝、弯曲(弯箍)工艺进行有机地拆分重组,将易于实现批量化加工生产的断料工序、对成型质量要求严格的剥肋滚丝工序设置在工厂完成,有利于工厂标准化加工生产,且工效快,质量好,废料少;同时将弯曲(弯箍)工序设置在工地现场进行,既方便了材料运输与货物点验,又可以根据现场工程变化灵活调整加工任务。

53、2、本技术在钢筋加工领域首次引入了激光打标技术及视觉识别技术,通过对钢筋的刻蚀打标,为每根钢筋赋予唯一的身份信息,有利于全生命周期的质量管理及追踪溯源,通过ccd相机的视觉识别,实现钢筋加工参数的自动调取录入,免去了人工手动操作,为生产线的全自动化奠定了坚实的技术基础。

54、3、本技术通采用了物联网技术和云管理平台,将工厂端与现场端的钢筋加工工艺流程串联起来,实现了工艺信息集成与云端管控;工厂端运用优化下料算法,通过对多规格、小批量钢筋加工任务的分析和拆分、重组,求得钢筋加工下料最优解,最大程度降低钢筋加工损耗;现场端由于现场无棒材断料工序,施工现场使用的原材为定尺棒材和连续盘螺进行加工,施工现场无钢筋废料。

55、4、本技术的设备生产线自动化程度远高于现有的钢筋加工设备,且该工艺方法将工序进行了重新拆分,更适合工厂化批量加工生产,人均工效有了显著提升,且加工精度更高,质量有保障。

56、5、本技术无需改变钢筋验收方式,产业模式易推广,供给项目现场的钢筋原材为盘螺和已按需滚丝丝的定尺棒材,既方便了钢筋运输与货物点验,又降低了运输成本和验收难度。

57、6、本技术采用了设备模块化设计,拆装灵活易拓展、便于易转运,设备单个模块均不超过三米,且设计了结构及电路、网路的快拆/装接口,即可单独也可组合使用,且拆装、拓展、转运方便。

- 还没有人留言评论。精彩留言会获得点赞!