熔盐储存容器、熔盐热管理系统以及熔盐热管理方法与流程

本发明涉及一种熔盐储存容器,以及基于此熔盐储存容器的熔盐热管理系统和熔盐热管理方法,属于熔盐载热。

背景技术:

1、工业用载热体主要有热空气、水、压力蒸汽、有机导热油、水银、熔盐等介质。水和压力蒸汽应用的温度范围比较广,但水蒸汽达到300℃以上的温度就必须要将蒸汽的压力提高到8.0mpa以上才能满足工艺要求,使用过程对设备的性能要求很高。热空气也能获得很高的工作温度,但是传热系数很小,传递较少的热量需要较大的传热面积。水银能在很高的温度下工作,流动性能较好,但因为水银具有剧毒且使用成本很高,因而应用过程受到限制。有机导热油一般最高使用温度在320℃左右,当使用温度超过其膜温时,就开始碳化,严重时会阻塞管线。而熔盐最高使用温度在500℃以上,热容高,在常压下就可实现高温情况下的加热和冷却操作,因此,在温度高于350℃以上时,相对于其它载热体,熔盐具有比较明显的优势。

2、专利cn103933916a公开了一种以熔盐为载热体的加热冷却方法和系统,用于对反应釜进行温度控制。熔盐的加热冷却操作分成两个系统,一个是用来输送高温熔盐的熔盐加热系统,一个是用来输送低温熔盐的熔盐冷却系统。熔盐加热系统与反应釜串接,直接对反应釜进行温度控制。熔盐冷却系统与熔盐加热系统串接,对高温熔盐进行温度控制。

3、以上以熔盐为载热体的加热冷却方法和系统,存在如下不足:

4、1.没有测温元件,难以对加热器出口熔盐温度实现精准控制。

5、2.没有氮气密封,高温下,熔盐因和空气反应而容易变质。

6、3.三通调节阀结构复杂,成本高,熔盐容易在三通调节阀内结晶造成堵塞。

7、4.没有流量计,无法对熔盐流量进行计量。

8、5.两个熔罐占用空间较大。

技术实现思路

1、为了解决上述技术问题,本发明的第一方面,提供了一种熔盐储存容器,熔盐储存容器的中部被隔热板分隔成两个熔盐储存区域:第一储存区和第二储存区;隔热板上方设有溢流口连通第一储存区和第二储存区;在第一储存区内设有第一加热装置,在第二储存区内设有第二加热装置。

2、在一些实施例中,熔盐储存容器的第一储存区或第二储存区之一的顶部设有进气管,进气管用于向熔盐储存容器内输入保护气体,进气管设有第一阀门;熔盐储存容器的第一储存区或第二储存区之另一的顶部设有放空管,放空管用于排出熔盐储存容器内的空气,放空管设有第二阀门。即,若在第一储存区顶部设进气管,则在第二储存区顶部设放空管;或者,在第二储存区顶部设进气管,则在第一储存区顶部设放空管。

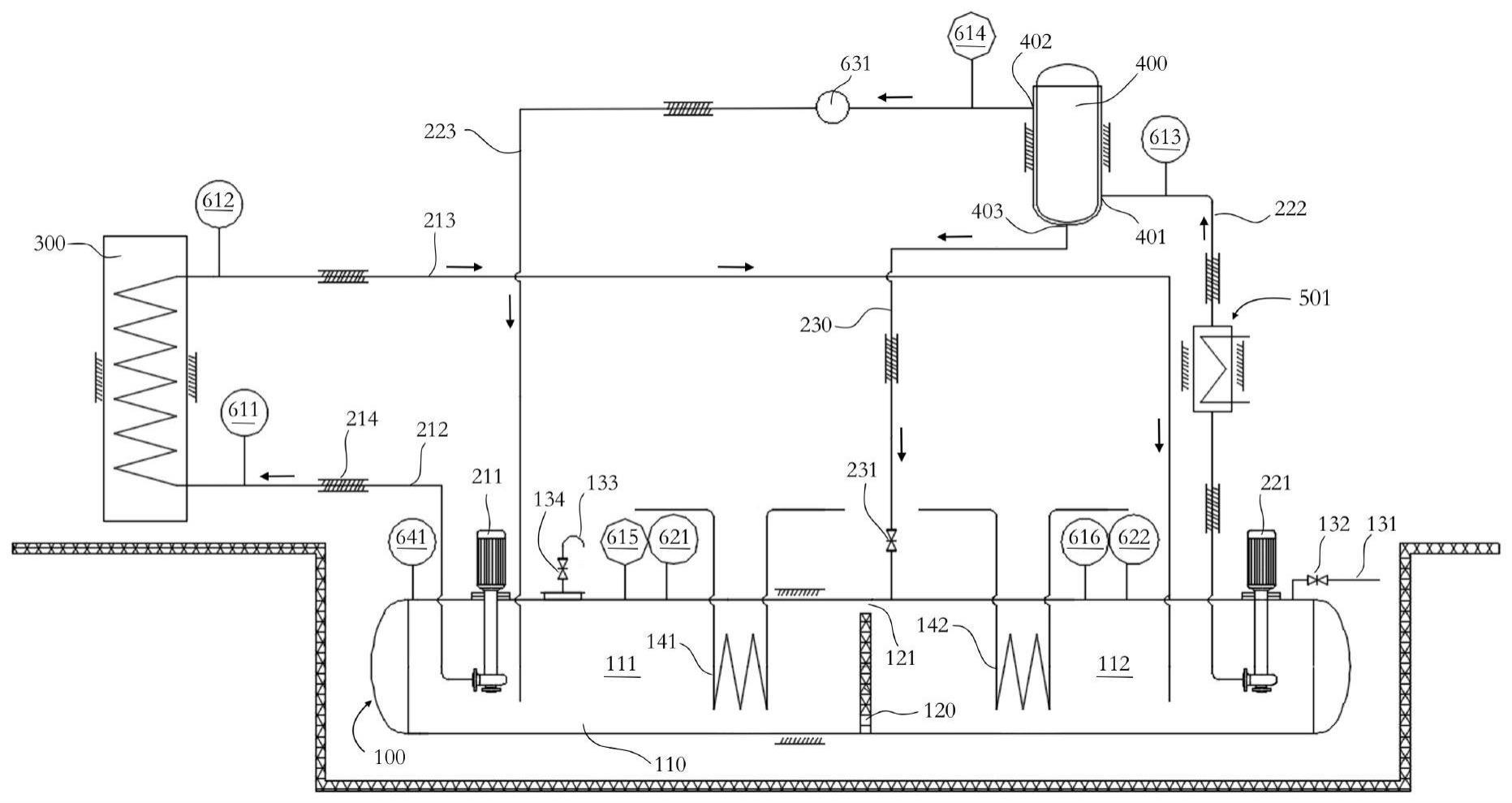

3、本发明的第二方面,提供了一种熔盐热管理系统,包括:

4、上述熔盐储存容器;

5、第一熔盐泵,用于输出第一储存区内的熔盐;

6、第二熔盐泵,用于输出第二储存区内的熔盐;

7、熔盐炉,用于给熔盐加热;

8、第一管路系统,熔盐炉通过第一管路系统与第一储存区和第二储存区连接,第一管路系统的入口与第一熔盐泵连接,第一管路系统的出口连接至第二储存区;

9、第二管路系统,用于将反应装置连接至第一储存区和第二储存区,第二管路系统的入口与第二熔盐泵连接,第二管路系统的出口连接至第一储存区。

10、在一些实施例中,在第二管路系统上位于反应装置和第二熔盐泵之间设有冷却装置。

11、在一些实施例中,反应装置包括固态储放氢装置。

12、在一些实施例中,在第二管路系统设有流量计。

13、在一些实施例中,在反应装置和熔盐储存容器之间设有第三管路系统,第三管路系统的下端靠近熔盐储存容器处设有第三阀门。

14、在一些实施例中,在第一管路系统上靠近熔盐炉的入口处设有第一测温装置,在第一管路系统上靠近熔盐炉的出口处设有第二测温装置;在第二管路系统上靠近反应装置的导热介质入口处设有第三测温装置,在第二管路系统上靠近反应装置的导热介质出口处设有第四测温装置。

15、在一些实施例中,在第一储存区设有第五测温装置,在第二储存区设有第六测温装置;在第一储存区设有第一液位计,在第二储存区设有第二液位计;在熔盐储存容器设有压力监测装置。

16、本发明的第三方面,提供了一种熔盐热管理方法,熔盐在同一个熔盐储存容器的两个熔盐储存区之间转移,包括如下步骤:

17、在熔盐预热阶段,第一储存区内的低温熔盐经熔盐炉加热后成为高温熔盐,高温熔盐输送至第二储存区;

18、在熔盐加热阶段,第二储存区内的高温熔盐经过反应装置时,为反应装置加热,熔盐降温后成为低温熔盐,低温熔盐流回第一储存区。

19、本发明的有益效果:

20、1.在反应装置需要加热时为其精确加热。

21、2.在反应装置需要冷却时为其冷却,并把反应装置释放的热量储存在熔盐中。

22、3.用氮气密封,阻止熔盐在高温下和空气接触而发生变质。

23、4.加热时,熔盐炉出口熔盐温度可调节。

24、5.通过反应装置的熔盐流量可测量。

25、6.可利用谷电为熔盐加热,把热量储存在熔盐内;在峰电时,利用熔盐储热满足反应装置的用热需求,从而实现更好的经济效益。

技术特征:

1.一种熔盐储存容器,其特征在于,所述熔盐储存容器的中部被隔热板分隔成两个熔盐储存区域:第一储存区和第二储存区;所述隔热板上方设有溢流口连通所述第一储存区和所述第二储存区;在所述第一储存区内设有第一加热装置,在所述第二储存区内设有第二加热装置。

2.根据权利要求1所述的熔盐储存容器,其特征在于,所述第一储存区或所述第二储存区之一的顶部设有进气管,所述进气管用于向所述熔盐储存容器内输入保护气体,所述进气管设有第一阀门;所述第一储存区或所述第二储存区之另一的顶部设有放空管,所述放空管用于排出所述熔盐储存容器内的空气,所述放空管设有第二阀门。

3.一种熔盐热管理系统,其特征在于,包括:

4.根据权利要求3所述的熔盐热管理系统,其特征在于,在所述第二管路系统上位于所述反应装置和所述第二熔盐泵之间设有冷却装置。

5.根据权利要求4所述的熔盐热管理系统,其特征在于,所述反应装置包括固态储放氢装置。

6.根据权利要求3所述的熔盐热管理系统,其特征在于,在所述第二管路系统设有流量计。

7.根据权利要求3所述的熔盐热管理系统,其特征在于,在所述反应装置和所述熔盐储存容器之间设有第三管路系统,所述第三管路系统的下端靠近所述熔盐储存容器处设有第三阀门。

8.根据权利要求3所述的熔盐热管理系统,其特征在于,在所述第一管路系统上靠近所述熔盐炉的入口处设有第一测温装置,在所述第一管路系统上靠近所述熔盐炉的出口处设有第二测温装置;在所述第二管路系统上靠近所述反应装置的导热介质入口处设有第三测温装置,在所述第二管路系统上靠近所述反应装置的导热介质出口处设有第四测温装置。

9.根据权利要求3所述的熔盐热管理系统,其特征在于,在所述第一储存区设有第五测温装置,在所述第二储存区设有第六测温装置;在所述第一储存区设有第一液位计,在所述第二储存区设有第二液位计;在所述熔盐储存容器设有压力监测装置。

10.一种熔盐热管理方法,其特征在于,熔盐在同一个熔盐储存容器的两个熔盐储存区之间转移,包括如下步骤:

技术总结

本发明提供了熔盐储存容器、熔盐热管理系统以及熔盐热管理方法。熔盐储存容器的中部被隔热板分隔成两个储存区,隔热板上方设有溢流口。熔盐热管理系统包括上述熔盐储存容器以及熔盐泵、熔盐炉和至少两套管路系统,两套管路系统分别用于熔盐在两个储存区之间转移。在熔盐预热阶段,第一储存区内的低温熔盐经熔盐炉加热后成为高温熔盐并输送至第二储存区;在熔盐加热阶段,第二储存区内的高温熔盐加热反应装置,然后变为低温熔盐流回第一储存区。本发明提供的熔盐热管理系统可以精确控制熔盐的温度和流量;用氮气密封阻止熔盐在高温下和空气接触而发生变质;可利用谷电为熔盐加热,把热量储存在熔盐内,从而实现更好的经济效益。

技术研发人员:李新建,张静静,陈贤志,赵一博,刘兵银

受保护的技术使用者:浙江镁源动力科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!