一种三转窑串级式钛白粉煅烧及冷却系统以及盐酸法钛白粉生产方法与流程

背景技术:

1、在现有湿法生产钛白粉的技术中,硫酸法钛白粉生产技术是成熟的生产技术,正在开发的是盐酸法钛白粉生产技术。在湿法钛白粉生产中,水合二氧化钛煅烧是四大关键技术之一。煅烧是指将水洗除杂并加入晶相促进剂与颗粒控制剂(盐处理剂)后的由3~8nm直径原级细粒子聚集的水合二氧化钛聚集体粒子滤饼作为进料,在转窑中利用高温燃烧气体与物料进行逆流接触致物料脱水、脱硫及到煅烧聚集粒子成长到具有200~350nm具有颜料性能的微晶颗粒的产品过程。煅烧过程中的物理、化学变化直接影响到成品的光学性质和颜料性能。

2、现有水合二氧化钛煅烧回转窑与其它工业上用的煅烧回转窑大同小异。燃料及助燃空气由位置较低的窑头端入窑,经燃烧产生的高温气体自窑头向位置较高的窑尾流动,从窑尾端加入的水合二氧化钛滤饼,由于转窑窑体有2%-4%的倾斜度,物料每升起再落下一次,便向窑头方向前进一定的距离,在温度逐渐升高的过程中完成脱水、脱酸、脱硫、晶型转化和粒子成长等一系列物理化学变化,而形成一定晶型的钛白粉产品。

3、早期使用转鼓真空过滤机对水合二氧化钛脱水,通常滤饼持液量还有70~80%的水分。现在采用厢式隔膜压滤机进行过滤压榨与挤压脱水,滤饼含水量仍高达50-55%,直接导致转窑脱水负荷大,能耗高,窑体及物料停留时间长,尾气处理量大,对耐火砖腐蚀性强及不能有效调控二氧化钛晶型转化和粒子成长过程,影响钛白粉颜料性能。此外,在现有钛白粉回转窑煅烧生产工艺中,窑头处高达900-940℃的粉料直接成落窑料进入风冷式快速冷却回转窑,强制快速冷却后输送至粉碎体系。因此,现有工艺技术还未考虑到煅烧后缓慢降温过程对钛白粉初级离子微观结构的影响及进而对颜料性能的影响。目前,已有利用窑尾高温烟气对水合二氧化钛浆料进行闪蒸,得到水分含量为10-15%的水合二氧化钛粉体,再进回转窑煅烧的发明专利(授权公告号cn 103183379 b),报道可使单台回转窑产能提高50-80%,能耗降低10-35%。

技术实现思路

1、本发明所要解决的技术问题是:现有盐酸法钛白粉生产及硫酸法钛白生产工艺因高温强制快冷导致已经形成稳定金红石型的二氧化钛粒子内部产生较大内应力,得到的钛白粉晶粒内部有晶格畸变、微裂纹等缺陷和粒径分布不满足0.2-0.35μm要求、钛白粉初品结晶度不高、品质较差的问题。

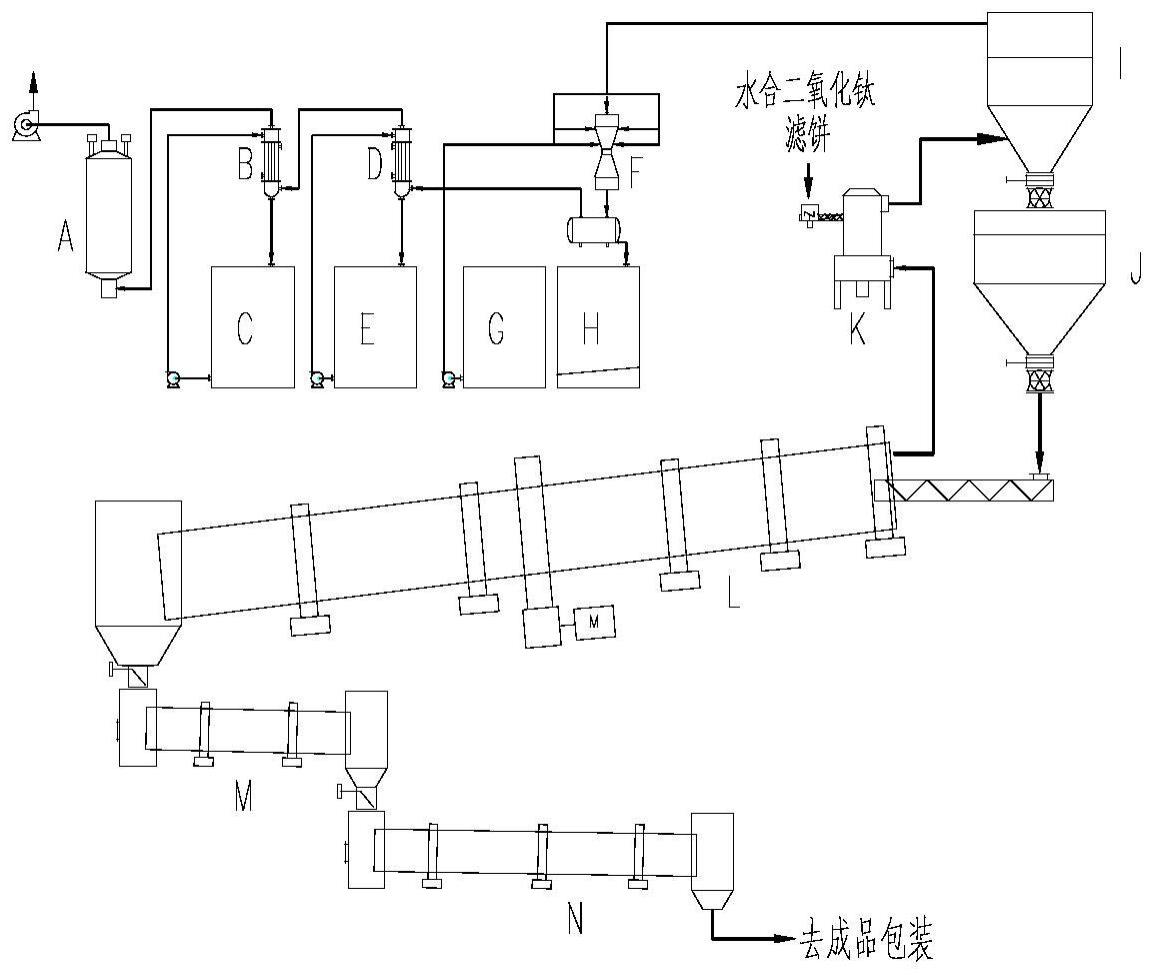

2、为解决上述技术问题,本技术提出了一种三转窑串级式钛白粉煅烧及冷却系统,包括电除雾器、一级降膜吸收器、一级降膜吸收器洗涤酸槽、二级降膜吸收器、二级降膜吸收器洗涤酸槽、文丘里、文丘里洗涤液槽、浓母液沉降槽、袋式除尘器、闪蒸料仓、闪蒸干燥机、煅烧回转窑、保温缓冷回转窑及快速冷却回转窑;其中,煅烧回转窑、保温缓冷回转窑及快速冷却回转窑三级串联连接,闪蒸料仓通过螺旋输送机连接钛白粉煅烧回转窑窑尾,煅烧回转窑窑头经窑体低端罩体卸料装置串联保温缓冷回转窑窑尾,保温缓冷回转窑窑头的窑体低端罩体卸料装置连接快速冷却回转窑;煅烧回转窑窑尾通过管道连接闪蒸干燥机,闪蒸干燥机连接袋式除尘器,袋式除尘器连通文丘里,并依次连通一、二级降膜吸收器,二级降膜吸收器连接电除雾器,回转窑窑尾气经过两级降膜吸收后经过电除雾器排出。

3、本技术还提出了一种应用三转窑串级式钛白粉煅烧及冷却系统的盐酸法钛白粉生产方法,以窑尾烟气为热源经闪蒸干燥的水合二氧化钛为进料,采用煅烧回转窑、保温缓冷回转窑及快速冷却回转窑三级串联式的钛白粉煅烧工艺制备盐酸法高品质钛白粉初品。其工艺流程图见图1。工艺过程为:①煅烧回转窑窑尾的高温烟气为闪蒸干燥热源,经闪蒸干燥的水合二氧化钛粉料进入喂料螺旋输送机,送入煅烧回转窑窑尾进行煅烧;②水合二氧化钛粉料在煅烧回转窑各温区完成脱结晶水、脱酸、脱硫、晶型转化和粒子成长等一系列物理化学变化,形成金红石型的钛白粉煅烧初品;③由煅烧回转窑低端罩体卸料装置转入保温缓冷回转窑窑尾的钛白粉煅烧初品在窑内前行中由900℃左右自然缓慢降温到500℃左右,完成二氧化钛粒子内部无应力冷却和极细粒子的生长;④由保温缓冷回转窑低端罩体卸料装置转入快速冷却回转窑窑尾的钛白粉煅烧初品在窑内前行中快速风冷。

4、优选地,为了保证从煅烧回转窑、保温缓冷回转窑及快速冷却回转窑三级串联式煅烧及冷却过程生产出来的钛白粉初品具有最佳的颜料性能和物理化学性质稳定的指标,本发明盐酸法钛白粉煅烧及冷却的工艺优选的参数方案具体如下:

5、①物料在煅烧回转窑内的停留时间为5.5~6小时,分为在三个温区内完成煅烧煅烧过程:第一温区为450~750℃,停留时间1.3~1.8小时,温区长度占总窑长1/4~1/3,完成水合二氧化钛的结晶水脱除、脱酸、脱硫过程;第二温区为750~860℃,停留时间1.3~1.8小时,温区长度占总窑长1/4~1/3,完成二氧化钛的金红石晶型转化过程;第三温区为860~940℃,停留时间2~2.5小时,温区长度占总窑长1/3~2/5,完成二氧化钛粒子成长过程。回转窑转速保持0.22-1.6转/分,转窑的斜度为3.5%。

6、②物料在保温缓冷回转窑窑内停留时间为5.5~6小时,温区为920~500℃,自然降温,完成煅烧得到的金红石型二氧化钛粒子内部无内应力冷却,完成高表面能的粒径小于200nm的二氧化钛粒子进一步生长。回转窑转速保持0.25-1.0转/分,转窑的斜度为3.0%。

7、③物料在快速冷却回转窑窑内停留时间为20-40分钟,温区为490~60℃,风冷,完成金红石型二氧化钛粉体的快速冷却。回转窑转速保持0.68-1.5转/分,转窑的斜度为4.0%。

8、检测表明:高温烧成后经稳定自然降温3小时至500℃后再强制冷却的钛白粉初品的白度l(明亮度)比高温烧成后强制冷却的钛白粉初品的白度l值平均高1%,其xrd衍射峰尖锐,结晶度高,没有各种缺陷和应力等带来的峰的各种不对称性形状。

9、有益效果

10、通过本发明申请人盐酸法钛白粉循环产业链放量中试线的研究和实际验证,发现需将最高烧成温度区(900-940℃)形成的过程中钛白粉料进行稳定的自然降温3h至500℃后再进行强制冷却,才可避免因高温强制快冷导致已经形成稳定金红石型的二氧化钛粒子内部产生较大内应力,进而避免导致的晶格畸变、微裂纹等缺陷,才能充分体现具有完整晶体结构的金红石型二氧化钛粉体所具备的优异颜料性能。本发明针对单台回转窑本身在结构上的局限性,在盐酸法钛白粉生产中采用煅烧回转窑、保温缓冷回转窑及快速冷却回转窑三级串联式的钛白粉煅烧及冷却工艺,以保证经闪蒸干燥的水合二氧化钛粉料在串级窑中完成脱结晶水、脱酸、脱硫、晶型转化、粒子成长、高温段粒子无内应力冷却、粒子粒径均化及低温段快速冷却,以保证高品质钛白粉的颜料性能。

11、煅烧回转窑、保温缓冷回转窑及快速冷却回转窑三级串联式煅烧及冷却系统生产的金红石钛白粉初品的颗粒径为0.2-0.35μm,金红石含量大于99%,二氧化钛含量达到99.9%,消色力达到98.0%以上,白度达到98.0%以上,满足高品质金红石型钛白粉对初品的要求。

12、利用回转窑窑尾的高温烟气作为闪蒸干燥热源,闪蒸干燥得到的水合二氧化钛水分含量低,煅烧时间短,煅烧设备产能高,能耗低。同时再给具有高表面能的粒径小于200nm的二氧化钛粒子进一步生长的时间,充分满足颜料钛白粉对二氧化钛粒子颗粒径为200~350nm的要求。500℃后再进行强制冷却不再对颜料性能产生影响。

- 还没有人留言评论。精彩留言会获得点赞!