一种替代燃料烘干与水泥窑耦合的系统及方法与流程

本发明涉及一种水泥窑利用替代燃料的系统及方法,尤其涉及一种替代燃料烘干与水泥窑耦合的系统及方法。

背景技术:

1、水泥行业碳排放量大,使用替代燃料是最有条件规模化快速降低碳排放的手段。目前可以使用的替代燃料包括生物燃料和垃圾衍生燃料rdf,还有固废回收燃料srf、干化污泥淤泥、废油及溶剂等。然而,大多替代燃料并不能直接使用,替代燃料需要根据水泥工艺的要求在特殊的预处理工厂中进行预加工处理。大多数替代燃料,如生活垃圾、市政污泥等的热值并不高,且含水率较高,大量处置的时候会影响水泥烧成系统的稳定。而降低替代燃料含水率,提高替代燃料热值,是提高水泥窑协同处置能力和热量替代率的关键,可采取的主要途径就是烘干工艺。

2、对有异味的替代燃料,如生活垃圾、污泥等进行烘干,不可避免的产生臭气,直接排放必然造成环境污染,增加除臭设施进行二次处理又会增加投资和运行成本。而部分替代燃料存在周期性,如生物质,并不能保证常年供应,存在替代燃料设备闲置的问题。为此,水泥厂需要多种替代燃料的供应,以保证相关设备的连续运转。这就要求采用的替代燃料工艺也具有对多种替代燃料的适应性。

3、专利cn212581744u公开了一种含有预处理装置的水泥窑协同处置污泥系统,包括污泥预处理系统和水泥窑协同处置系统。该系统充分利用水泥窑的余热预处理污泥,在实现水泥窑余热资源梯级利用的同时减少协同处置污泥对水泥窑工艺与水泥质量的影响。

4、然而,该专利利用废气余热直接加热烘干污泥,烘干后的废气再送入篦冷机再利用。该工艺存在两个问题,一是烘干后排出的热烟气含湿量较大,未经除湿的热烟气中大量的水蒸气经篦冷机加热后进入烧成系统,水蒸气在烧成系统中并无积极作用,相反经窑尾排出,还会存在一定的排烟热损失;二是由于烘干的是污泥,污泥烘干后排出的热烟气存在气含有大量的恶臭气体,h2s、nh3为主要恶臭污染源,其他硫醇、有机硫化物、胺类等微量有机组分气体为次要恶臭污染源。由于篦冷机后段熟料温度一般为150℃~250℃,该温度并不能去除h2s、nh3等恶臭气体,经窑尾的烟囱排放后,存在环境污染问题。

技术实现思路

1、发明目的:本发明的目的是提供一种提高替代燃料的热值,进而提高水泥窑燃料替代率,同时避免产生环境污染的替代燃料烘干与水泥窑耦合的系统;

2、本发明的第二个目的是提供利用上述系统进行替代燃料烘干与水泥窑耦合的方法。

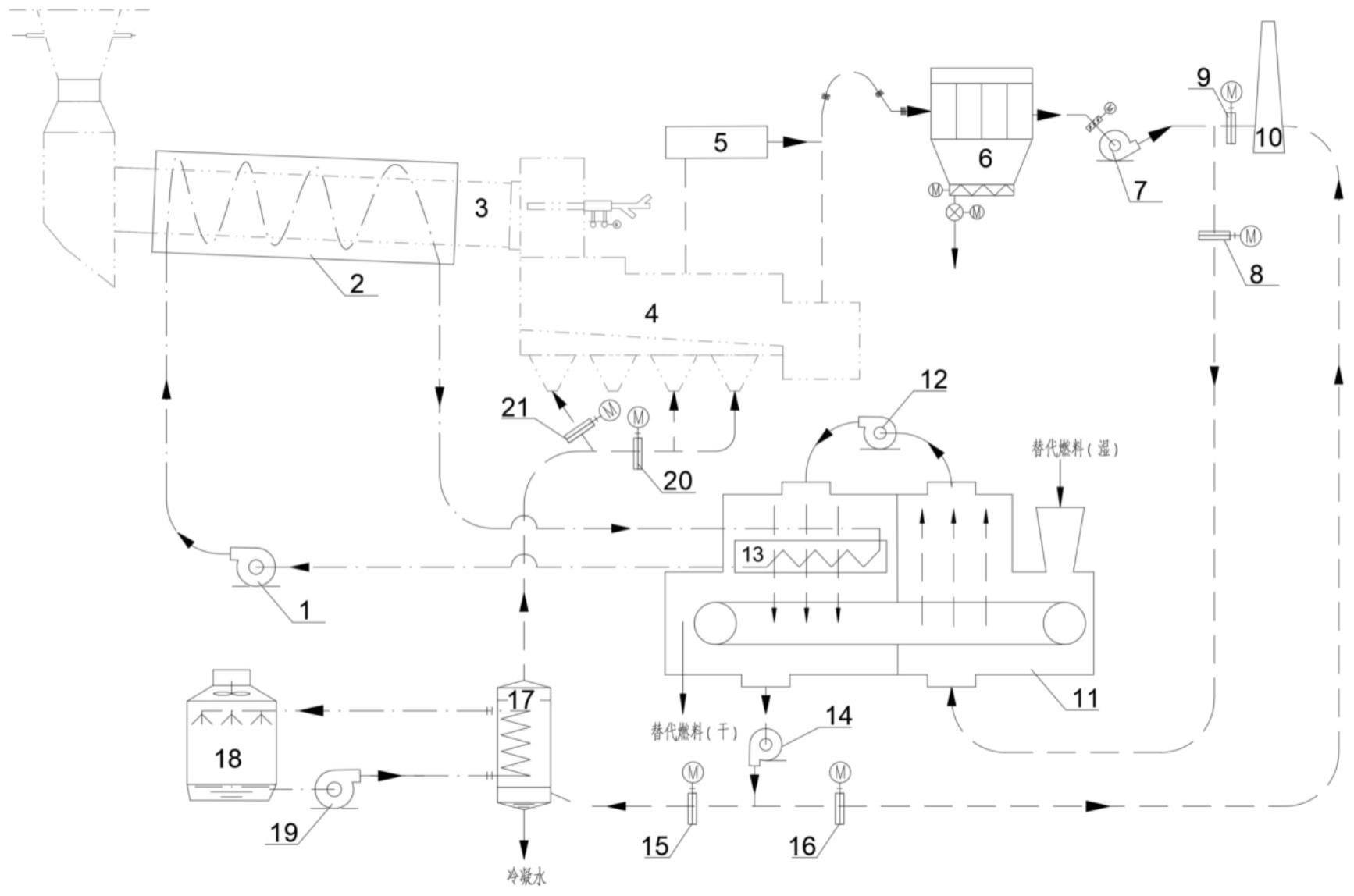

3、技术方案:本发明所述的替代燃料烘干与水泥窑耦合的系统,包括篦冷机余热回收系统、窑筒体余热回收系统、替代燃料烘干系统、烘干气冷凝处理系统及烟囱;所述篦冷机余热回收系统将水泥窑的窑头废热烟气引入到替代燃料烘干系统中对替代燃料烘干;所述窑筒体余热回收系统将收集的余热与对替代燃料加热后的窑头废热烟气进行换热;经换热后的窑头废热烟气再次对替代燃料烘干,然后送入烘干气冷凝处理系统或烟囱;经换热后的余热回到窑筒体余热回收系统进行循环加热。

4、其中,所述烘干气冷凝处理系统将替代燃料烘干系统排出的湿热气体进行降温冷凝,冷凝水排出系统,除湿后的气体接入篦冷机的中后部中低温段进风口或同时接入中后部中低温段进风口及前部高温段风机进风口。

5、其中,所述烘干气冷凝处理系统包括与替代燃料烘干系统的排风机出风口连接的冷凝器,所述冷凝器的出水口与冷却塔的进水口连接,在冷却塔的出水口与冷凝器的进水口之间设置循环冷却水泵,使冷却水在冷凝器与冷却塔之间循环;冷却塔的气相出口与篦冷机的进风口连接。

6、其中,所述替代燃料烘干系统包括前段和后段,所述窑头废热烟气引入到前段对替代燃料进行烘干,对替代燃料加热后的窑头废热烟气与收集的余热换热后,对处于后段的替代燃料进行烘干。

7、其中,所述替代燃料烘干系统包括带式烘干机、循环风机和排风机及连接管道;来自窑头的废热烟气经带式烘干机的前段进入,对替代燃料进行烘干,经循环风机抽出后送入带式烘干机的后段,经与收集的余热换热升温后对替代燃料进行烘干,经排风机从后段下部排出送入烟囱。

8、其中,所述窑筒体余热回收系统包括设置于回转窑上的循环介质集热装置、循环泵、设置于替代燃料烘干系统内的换热器及连接管道;所述循环泵将冷却介质送入循环介质集热装置,经回转窑筒体表面加热后变为热介质,热介质进入换热器中,经对替代燃料加热后的窑头废热烟气冷却后,返回到循环泵。

9、其中,所述篦冷机余热回收系统包括篦冷机、余热发电系统、除尘器、窑头引风机、烟囱及连接管道;在所述篦冷机的中部抽气经余热发电系统换热后,与篦冷机尾部排气一起经过除尘器,通过窑头引风机引出后送入替代燃料烘干系统,多余的排气经阀门调节排入烟囱。

10、其中,所述窑头引风机的出口分两路,一路与替代燃料烘干系统连通,一路外排接入烟囱,所述两路风管上均设置有一个风量调节阀,用于调节两路风管上的烟气量。

11、利用上述的系统进行替代燃料烘干与水泥窑耦合的方法,包括以下步骤:

12、(s1)篦冷机余热回收系统将窑头废热烟气送入替代燃料烘干系统,多余的排气经阀门调节排入烟囱;根据替代燃料烘干规模,控制进入替代燃料烘干系统的风量;

13、通过循环泵将冷介质送入设置于回转窑上的循环介质集热装置,经回转窑筒体表面加热后变为热介质,热介质通过管道流入换热器中,经烘干风冷却后,返回到循环泵;

14、(s2)窑头废热烟气从替代燃料烘干系统的前段的上部或下部进入,对替代燃料进行烘干,经循环风机抽出后送入后段的上方,经换热器换热升温后对替代燃料进行再次烘干,烘干后的废气经排风机从烘干机后段下部排出送入烘干气冷凝处理系统或烟囱;

15、当送入烘干气冷凝处理系统时:湿热气体经冷凝器降温冷凝,冷凝水排出,除湿后的气体接入篦冷机的送风机进风口。

16、其中步骤(s2)中,除湿后的气体接入篦冷机的中后部中低温段送风机进风口:经过和中低温熟料换热以后,被引风机从篦冷机中部和尾部抽出,中部的气体经余热发电系统冷却后与尾部气体混合进入除尘器,通过引风机后进入替代燃料烘干机继续烘干替代燃料;

17、或者,除湿后的气体同时接入篦冷机的中后部中低温段送风机进风口及前部高温段送风机进风口;当接入前部高温段送风机进风口时:经过和高温熟料换热以后,变成入窑的二次风或入炉的三次风。

18、有益效果:本发明与现有技术相比,取得如下显著效果:

19、(1)将水泥窑的窑头废热和回转窑筒体的散热引入到替代燃料烘干系统中,不仅利用了水泥窑的余热,同时对替代燃料进行降水烘干,提高了替代燃料的热值,最终提高了水泥窑燃料替代率;本发明对水泥窑余热利用的同时,不影响水泥窑的正常运行,替代燃料最终含水率可达10%~15%,甚至更低。

20、(2)采用混合通风型带式烘干机,前段利用窑头热烟气对替代燃料烘干,后段利用水泥窑筒体的余热对冷却后的热烟气进行加热,具有烘干能力大、烘干风量小、系统能耗低的特点。

21、(3)带式烘干机采用混合通风的方式,针对不同的物料,烘干机前段根据物料扬程情况可采用上进风下出风的方式,也可采用下进风上出风的方式,后段采用上进风下出风的方式,利用替代燃料料层和皮带的隔离降尘作用,排气的含尘量很低,根据现场运行效果看,含尘量满足环保要求,不需要设置除尘装置。本发明具有灵活可调节的优点。

22、(4)可以对多种替代燃料进行烘干,烘干不产生异味的替代燃料时,具有流程简单,系统能耗低的优点。对于烘干产生异味的替代燃料,本发明不需要增加除臭系统,运行成本低。同时设置有通入篦冷机高温段的管路,可以除去循环气体中的不凝气体,保证系统的安全运行。

- 还没有人留言评论。精彩留言会获得点赞!