利用隧道窑热量同步焙烧煤矸石轻集料的方法及节能设备与流程

本发明属于烧结轻集料与窑炉,涉及一种煤矸石轻集料技术方法及焙烧系统,尤其涉及一种利用隧道窑热量同步焙烧煤矸石轻集料制造方法及焙烧系统;特别适用于利用窑炉的热量与余热,同步焙烧出煤矸石轻集料。

背景技术:

1、建筑正向装配化发展,装配化建筑的内外墙混凝土挂板又向轻量化发展,这就要求所用的集料,必须轻质化、绿色。由于炉渣性能差,火山渣受资源限制,陶粒受成本限制,现工程上已很少选择炉渣、火山渣、陶粒作为混凝土和预拌干粉砂浆的轻集料;而煤矸石特别是自燃煤矸石资源广,煤矸石烧结砖隧道窑生产线也非常多,以自燃煤矸石作为混凝土的集料和预拌干粉砂浆的轻集料属于资源综合利用,发展前景广阔。

2、利用自燃煤矸石作为混凝土和预拌干粉砂浆的轻集料,现都是从自燃矸石处索取。自燃煤矸石也被称为红矸,未燃煤矸石也被称为黒矸。

3、现有自燃煤矸石(红矸)自燃温度低;自然条件情况下,自燃矸石(红矸)在自燃过程中,温度很难均一,碳未烧尽,所以必然造成一部分半燃和未经过烧结均化的,特别是未燃煤矸石(黒矸)混在其中。

4、作为混凝土的轻集料和预拌干粉砂浆的轻集料混有未燃煤矸石(黒矸),会造成混凝土和预拌干粉砂浆筒压强度低,易风化等质量风险问题。

5、现有标准gb/t17431.1:800<堆积密度≤900kg/m3,筒压强度≥3.0mpa,吸水率≤10%。用户需求更高的筒压强度。如何改进煤矸石烧结方法与装置, 让自燃矸石(红矸)在人为特制的装置中,使其均经过烧结温度均一,消减半燃、未燃煤矸石(黒矸),是本领域工程技术人员研究的一个课题。

技术实现思路

1、本发明公开了一种煤矸石轻集料制造方法及焙烧系统,以解决现有技术中自燃矸石(红矸)自燃过程中,温度难均一,碳未烧尽,产生未经过烧结均化的未燃煤矸石(黒矸)混在其中等问题。

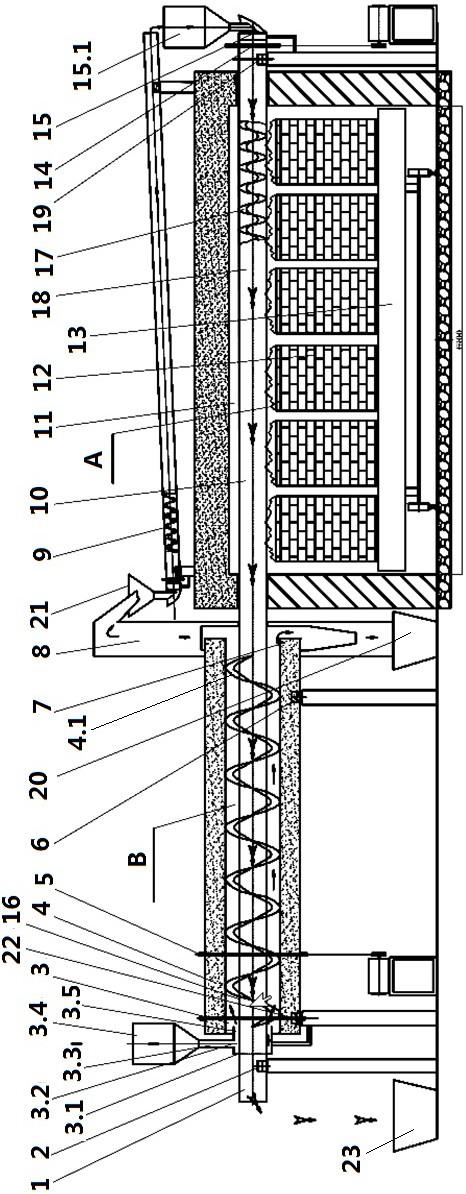

2、本发明披露的煤矸石轻集料制造方法包括:有一个内螺旋筒式连续焙烧设备,包括烧结砖隧道窑内的焙烧区段、以及烘干装置内的余热区段;连续焙烧设备的焙烧区段设置在烧结砖隧道窑焙烧横断面内;连续焙烧设备的余热区段设置在烧结砖隧道窑外的烘干装置内;内燃砖坯垛所含热量450~500cal/g;在煤矸石隧道窑焙烧区段温度可达1000℃左右;连续焙烧设备连续回转输送物料;

3、第一步,利用焙烧煤矸石轻集料冷端余热,连续焙烧设备余热区段在余热烘干装置处对湿物料300~500℃区段烘干;

4、第二步,预热后干物料输入连续焙烧设备在烧结砖隧道窑内的焙烧区段入口;

5、第三步,在连续焙烧设备的烧结砖隧道窑焙烧区段,干物料在连续焙烧设备内,经受隧道窑横断面内的窑车上内燃砖垛高温隔焰形式焙烧约1~2h;对干物料进行400~900℃预热,900~950℃焙烧均化;得到轻质混凝土和预拌干粉砂浆用的高质量轻集料。

6、本发明煤矸石轻集料制造方法:在烧成横断面内,设置内螺旋筒式连续焙烧设备,利用自燃烧结煤矸石砖的热量与余热,在400~900℃烘干预热、在900~950℃间进行焙烧均化煤矸石,得到轻质混凝土和预拌干粉砂浆用的高质量轻集料,烧制的煤矸石轻集料出料标准粒径范围为:5~16mm颗粒粗集料与0~5mm颗粒细集料;其他粒径可根据需要烧制。

7、小实心箭头为烘干物料流动方向,由冷端向热端方向;大实心箭头为焙烧物料流动方向,由热端向冷端方向;大空心箭头为焙烧后的物料流动方向。

8、工艺流程如下:箭头为物料流动方向,湿物料输入料斗→在余热烘干装置内300~500℃烘干→提升机提升输出干物料→干物料输入内螺旋输送机→干物料进入焙烧料斗→隧道窑热量经内螺旋筒式连续焙烧设备的筒体,隔焰热量传导,使连续焙烧设备筒体内的干物料在400℃~900℃预热;在900℃~950℃焙烧均化→冷却→出料→

9、本发明煤矸石轻集料焙烧系统包括:煤矸石烧结砖隧道窑焙烧区段横断面、余热烘干回转体、连续焙烧设备、立式提升机、耐热内螺旋输送机、第一料斗、第二料斗、干料入料斗、链传动装置;连续焙烧设备包括筒体,筒体具有回转的内螺旋结构;筒体及其内螺旋结构在长度方向包括烧结砖隧道窑内的焙烧区段、余热区段;连续焙烧设备的筒体与内螺旋结构的焙烧区段贯穿置于煤矸石烧结砖隧道窑烧成段横断面内;余热烘干回转体安装在煤矸石烧结砖隧道窑烧成区段外部;余热烘干回转体筒状;余热回转体内筒壁上具有中空的内螺旋结构,连续焙烧设备的筒体与内螺旋结构的余热区段贯穿置于余热烘干回转体内;内螺旋结构中空的内孔与筒体外壁间隙配合;烧结砖隧道窑内的焙烧区段内的筒体、内螺旋结构属于热端侧;烘干装置内的余热区段内的筒体、内螺旋结构属于冷端侧;湿料入料端口位于余热烘干回转体的冷端,立式提升机置于余热烘干回转体与烧结砖隧道窑之间、回转体的热端出料处;第一料斗上部为立式提升机出口,第一料斗下端与耐热内螺旋输送机入口相连接;在连续焙烧设备的筒体热端置有第二料斗;第二料斗上方置有干料入料斗;耐热内螺旋筒输送机出口位于干料入料斗上方;被烘干物料经立式提升机提升至第一料斗内;经耐热内螺旋筒输送机、第二料斗输送至连续焙烧设备的筒体内;一个链传动装置安装在连续焙烧设备的筒体热端,一个链传动装置安装在湿物料入料端;调速电机与链传动装置驱动连接;由调速电机传动为筒体、余热烘干回转体提供动力;回转体内螺旋结构与筒体内螺旋结构运行方向相反;筒体转动时, 筒体内物料从热端向冷却端流动;余热烘干回转体转动时, 余热烘干回转体内湿物料沿实心小箭头方向,从冷端向热端流动,湿物料被筒体余热烘干。

10、本发明耐热内螺旋筒输送机耐热温度大于等于500℃,可完成500℃以下物料输送。

11、本发明一个优化结构,还包括限位托轮装置和平托轮;在第二料斗一侧、热端的筒体处设置安装有限位托轮装置;在冷端出料口侧的筒体处设置安装有平托轮装置;限位托轮装置限位筒体向冷端伸胀;限位托轮装置与平托轮装置支撑筒体,承载负荷。在湿物料入料端设置安装有限位托轮装置,在热端设置安装有平托轮;限位托轮装置对余热回转体限位,限位托轮装置、平托轮装置支撑余热回转体。

12、在湿物料入料端,湿料入料斗下部为静态圆筒形入料装置,静态圆筒形入料装置包括立式进料管、外端面、内端开口;回转焙烧内螺旋筒体冷端于外端面孔内,呈小间隙滑动式配合封闭连接;内端开口于烘干回转体冷端面孔内,呈小间隙滑动式配合封闭连接;立式进料管连接湿料入料斗;湿物料由湿料入料斗经过静态圆筒形进料装置进入余热烘干回转体余热内螺旋内;使湿物料顺畅流入,并封闭良好。

13、工作时:

14、湿物料由湿料入料斗进入余热烘干回转体的内螺旋结构内,物料从冷端向热端流动;被连续焙烧设备筒体冷端余热烘干。

15、被烘干物料经立式提升机提升至第一料斗内,经耐热内螺旋筒输送机,在内螺旋的作用下输送到干料入料斗,流入连续焙烧设备筒体的热端第二料斗,进入连续焙烧设备筒体内;连续焙烧设备的通筒体回转,内螺旋结构使筒内的物料从热端向冷却端流动;运行至冷却末端出料口出料,为成品煤矸石轻集料。

16、被烘干物料在连续焙烧设备筒体内,经400~900℃预热、900~950℃焙烧,经受隧道窑横断面内的窑车上内燃砖垛高温隔焰形式焙烧约1~2h;使物料颗粒内的碳质被烧掉,同时进行热硅酸盐反应,吸出液相使颗粒致密,颗粒强度增大;在内螺旋连续输送和筒外隧道窑焙烧段的温度作用下完成焙烧煤矸石轻集料过程。焙烧物料运动方向如大空心箭头所示。

17、回转体使湿物料向热端运行,如实心箭头所示方向;连续焙烧设备筒体内高温物料运行至余热利用回转体热端时,筒体内的物料余热温度约600℃;利用连续焙烧设备筒体冷却端辐射余热烘干回转体内的湿物料,将物料烘干至300℃~500℃;达到进一步节能目的。

18、连续焙烧设备包括筒体为全封闭结构设计,基本达到无粉尘输送物料。

19、本发明的积极效果在于:充分有效利用焙烧煤矸石砖隧道窑热量与余热,同步焙烧煤矸石轻集料;自燃煤矸石(红矸)经本发明内螺旋筒900℃~950℃焙烧,筒压强度约比未经此焙烧的自燃煤矸石(红矸)约提高一倍。

- 还没有人留言评论。精彩留言会获得点赞!