一种钢坯位置反馈方法与流程

本发明涉及热轧领域,特别涉及一种钢坯位置反馈方法。

背景技术:

1、热轧加热炉出炉侧安装有4个热金属检测器(热检),其主要作用是检测出炉板坯实际位置,控制出钢辊道的自动启停及出炉板坯数据自动往粗轧区域输送。由于加热炉出炉侧温度比较高,容易导致热检信号检测故障,出钢辊道自动运行异常,数据错乱等不良后果,影响正常生产,维护人员在高温环境下作业易中暑引发安全事故。

技术实现思路

1、本发明的目的在于提供一种钢坯位置反馈方法,降低了钢坯位置检测时的故障率。

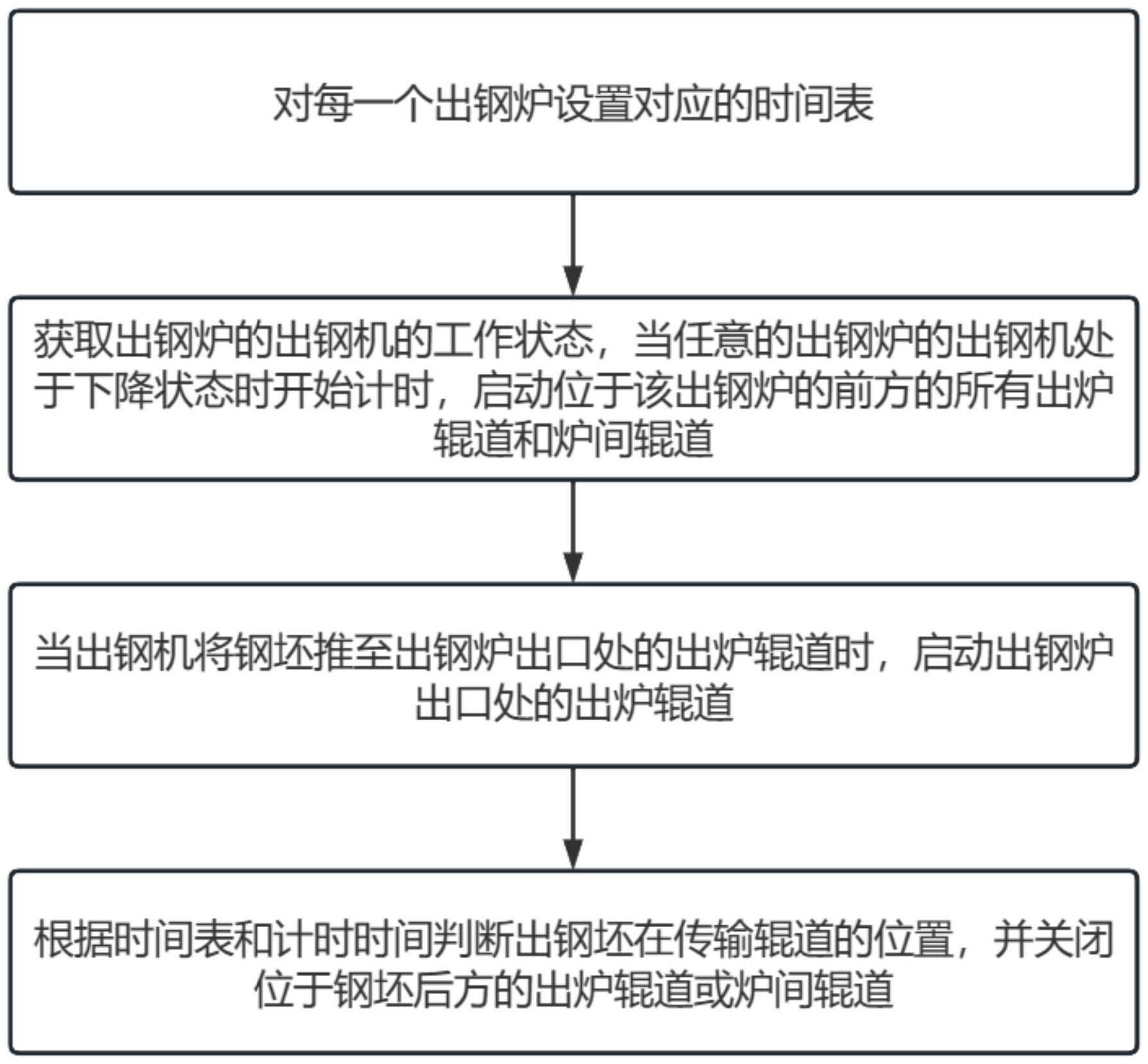

2、为了实现上述目的,本发明提供如下技术方案:一种钢坯位置反馈方法,用于监测热轧生产线的钢坯位置,传输辊道和多个加热炉,多个所述加热炉沿着钢坯的输送方向顺序排列,所述传输辊道包括位于所述加热炉出口处的出钢辊道和位于两个相邻的所述出钢辊道之间的炉间辊道,包括以下步骤:s1:对每一个所述加热炉设定对应的时间表;s2:获取所述加热炉的出钢机的工作状态,当任意的所述加热炉在自动出钢的工况下出钢机的升降机处于下降状态时,启动位于该加热炉的前方的所有出钢辊道和炉间辊道,从任意的所述加热炉在自动出钢的工况下的出钢机的升降机处于下降状态时开始计时;s3:当所述出钢机将钢坯推至所述加热炉出口处的出钢辊道时,启动所述加热炉出口处的出钢辊道;s4:根据所述时间表和计时时间判断出所述钢坯在所述传输辊道的位置,并关停位于所述钢坯后方的出钢辊道或炉间辊道。

3、进一步地,所述时间表为设定的所述加热炉输出的钢坯从所述出钢机的升降机处于下降状态开始到达各个位置点处的时间,其中所述位置点为所述炉间辊道和所述出钢辊道的连接处。

4、进一步地,所述加热炉通过定时器进行计时,当所述钢坯移动至位置点时,所述定时器在设置延时启动后断开。

5、进一步地,还包括信号采集装置,所述信号采集装置与所述定时器连接,所述信号采集装置能够根据定时器的开关状态判断所述钢坯的位置。

6、进一步地,还包括多个热金属检测器,每个所述位置点处均设有一个所述热金属检测器,所述热金属检测器与所述信号采集装置连接,所述热金属检测器能够识别所述传输辊道上的钢坯。

7、分析可知,本发明公开一种钢坯位置反馈方法,本发明通过软件控制思路代替硬件实物检测,达到同一自动化控制效果,降低设备故障率,降低备件损耗,减少设备维护人员安全事故。

技术特征:

1.一种钢坯位置反馈方法,用于监测热轧生产线的钢坯位置,传输辊道和多个加热炉,多个所述加热炉沿着钢坯的输送方向顺序排列,所述传输辊道包括位于所述加热炉出口处的出钢辊道和位于两个相邻的所述出钢辊道之间的炉间辊道,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种钢坯位置反馈方法,其特征在于,所述时间表为设定的所述加热炉输出的钢坯从所述出钢机的升降机处于下降状态开始到达各个位置点处的时间,其中所述位置点为所述炉间辊道和所述出钢辊道的连接处。

3.根据权利要求1所述的一种钢坯位置反馈方法,其特征在于,所述加热炉通过定时器进行计时,当所述钢坯移动至位置点时,所述定时器在设置延时启动后断开。

4.根据权利要求3所述的一种钢坯位置反馈方法,其特征在于,还包括信号采集装置,所述信号采集装置与所述定时器连接,所述信号采集装置能够根据定时器的开关状态判断所述钢坯的位置。

5.根据权利要求4所述的一种钢坯位置反馈方法,其特征在于,还包括多个热金属检测器,每个所述位置点处均设有一个所述热金属检测器,所述热金属检测器与所述信号采集装置连接,所述热金属检测器能够识别所述传输辊道上的钢坯。

技术总结

本发明提供一种钢坯位置反馈方法,包括以下步骤:S1:对每一个加热炉设定对应的时间表;S2:获取加热炉的出钢机的工作状态,当任意的加热炉在自动出钢的工况下出钢机的升降机处于下降状态时,启动位于该加热炉的前方的所有出钢辊道和炉间辊道,从任意的加热炉在自动出钢的工况下的出钢机的升降机处于下降状态时开始计时;S3:当出钢机将钢坯推至加热炉出口处的出钢辊道时,启动加热炉出口处的出钢辊道;S4:根据时间表和计时时间判断出钢坯在传输辊道的位置,本发明公开一种钢坯位置反馈方法,本发明通过软件控制思路代替硬件实物检测,达到同一自动化控制效果,降低设备故障率,降低备件损耗,减少设备维护人员安全事故。

技术研发人员:骆永全

受保护的技术使用者:广西北港金压钢材有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!