一种双通道螺旋折流板换热器及其换热方法与流程

本发明涉及换热器,具体为一种双通道螺旋折流板换热器及其换热方法。

背景技术:

1、换热器是一种在不同温度的两种或两种以上流体间实现物料之间热量传递的节能设备,是使热量由温度较高的流体传递给温度较低的流体,使流体温度达到流程规定的指标,以满足工艺条件的需要,同时也是提高能源利用率的主要设备之一。

2、双通道螺旋折流板换热器中壳程的流动方式与单螺旋结构下具有很大的差别,在采用扇形板拼接而成的螺旋折流板结构中采用双螺旋结构来布置更多的折流板, 减少流体在扇形板拼接处的漏流,使壳程流体流动更接近于平推流。 双螺旋结构中,壳程流道被分割成两个相互独立的相似的螺旋形通道,每个流道的流通截面积只有连续结构的一半。如果忽略折流板的厚度,则可以认为相同流量的壳程流体流过双螺旋结构时与单螺旋结构具有相同的流速,同时其流场中的传热与阻力性能也相同。

3、现有的双通道螺旋折流板换热器在安装时多通过焊接的方式将若干个扇形板拼接在一起,而在使用过程中扇形板表面会结垢,不便于拆卸进行清理,现有的拼接式折流板在拼接处的稳定性和密封性较差,导致流体从拼接处的缝隙中穿过,导致热量流失。

技术实现思路

1、本发明的目的在于提供一种双通道螺旋折流板换热器及其换热方法,以解决上述背景技术中提出的问题。

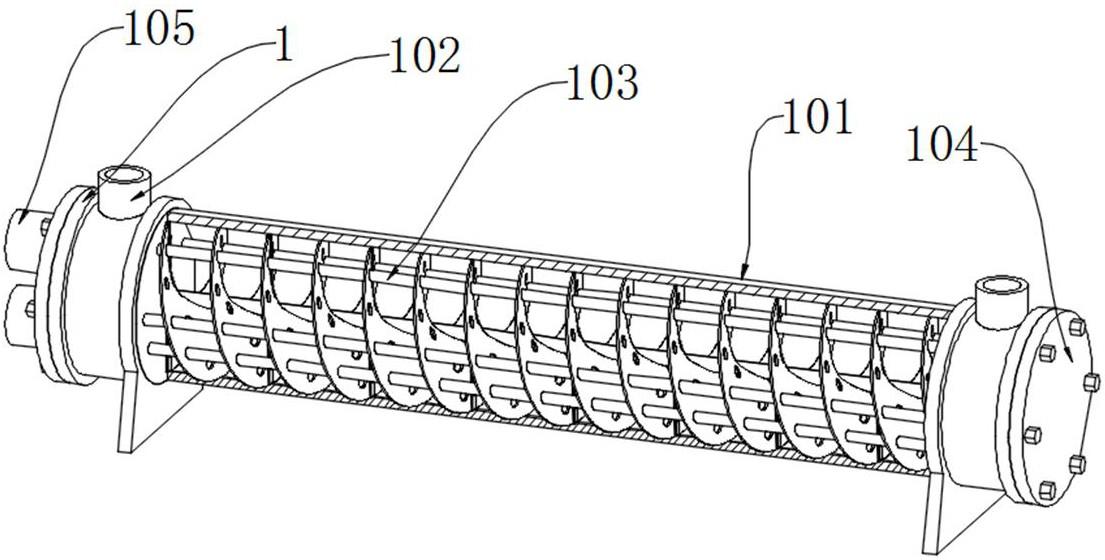

2、为了解决上述技术问题,本发明提供如下技术方案:一种双通道螺旋折流板换热器,包括两端固定连接有管板的换热器本体,所述换热器本体侧壁的两端分别设有热媒进口和热媒出口,所述换热器本体内部设有与两端管板相连接的芯轴,所述换热器本体内部设有由若干扇形板拼接而成的折流板,所述扇形板设置至少个,所述折流板设置有两排,两排所述折流板和所述换热器本体之间形成两个独立的螺旋形通道,所述扇形板上通过管孔贯穿分布有两端与管板相连接的换热管,所述换热管设有若干根,所述换热器本体两端分别设有端盖,其中一个所述端盖上分别设置有冷媒进口和冷媒出口,还包括有限位机构,所述芯轴外壁通过限位机构连接有用于支撑扇形板的芯筒,用于加强芯筒与芯轴之间的连接,所述芯筒外壁与扇形板连接,所述扇形板设置为度为一圈,所述扇形板包括前端部和后端部,相邻两个所述扇形板之间通过连接机构连接,用于将相邻两个扇形板的连接位置对齐,相邻两个所述扇形板的外壁通过安装机构连接,用于将相邻两个扇形板固定在一起。

3、进一步的,所述限位机构包括用于避免芯筒与芯轴之间出现转动的凸块,所述凸块设于所述芯轴外壁,所述芯轴和连接柱内壁均设有与所述凸块相适配的限位槽,所述芯轴两端分别设有用于限制所述芯筒位置的定位圈一和定位圈二,所述定位圈一与所述芯轴固定连接,所述定位圈二通过所述芯轴上的螺纹一与所述芯轴螺纹连接。

4、进一步的,所述芯筒一端的外壁设有所述连接柱,所述芯筒另一端的内壁设有与所述连接柱相适配的连接槽,用于前后相邻的两个所述芯筒首尾相接,前一个所述连接柱外壁通过螺纹二与后一个所述连接柱内壁相连接。

5、进一步的,所述连接机构包括用于改变扇形板表面角度的支撑块,两个所述支撑块分别设于所述扇形板两端外壁,所述前端部的内壁设有插槽、安装孔一,所述后端部的外壁设有与所述插槽相适配的插块、其内壁设有安装孔二。

6、进一步的,所述插块内壁设有安装孔三,所述插块与所述插槽之间涂覆有密封涂料。

7、进一步的,所述安装孔一和所述安装孔三中心的连线与所述芯筒的中心线平行,相邻两个所述前端部和所述后端部首尾相接形成连接缝。

8、进一步的,所述安装组件包括用于封堵所述连接缝的安装板,所述安装板活动设于所述支撑块外壁,所述前端部和所述后端部均设有与安装板相适配的凹槽,用于改变扇形板表面角度,使得所述安装板与所述连接缝的接触面更加贴合,位于所述后端部的所述安装板外壁设有安装轴,所述安装轴设有个且每两个为一组,位于所述前端部的所述安装板内壁设有与所述安装轴相适配的安装孔四。

9、进一步的,其中一组所述安装轴穿过所述安装孔一、所述安装孔三和所述安装孔四,另一组所述安装轴穿过所述安装孔二和所述安装孔四。

10、进一步的,所述安装轴内壁靠近所述安装孔四一端设有用于避免安装轴掉落的卡槽,同组的两个所述卡槽之间通过由可形变材料制成的卡件连接,用于对安装轴的位置进行固定。

11、一种双通道螺旋折流板换热器的换热方法,具体步骤如下:首先,将第二个扇形板的连接柱通过螺纹二与第一个扇形板的连接槽螺纹连接,使得连接柱完全进入连接槽内,使得第二个扇形板的芯筒与第一个扇形板的芯筒连接在一起,再将第三个扇形板的连接柱通过螺纹二与第三个扇形板的连接槽螺纹连接,以此类推,可以将需要的若干个芯筒拼接在一起得到折流板,得到换热器需要的长度,无需焊接便于组装;将若干个芯筒内壁的限位槽与芯轴外壁的凸块对齐,将芯筒插入芯轴,将第一个扇形板先从芯轴远离定位圈一的一端插入,直到第一个扇形板的安装轴插入定位圈一内,第一个扇形板先从芯轴带动最后一个扇形板插在芯轴上,将定位圈二插在芯轴上,将定位圈二通过螺纹一固定在芯轴上,定位圈一和定位圈二的外圈半径等于芯筒的外圈半径,通过定位圈一和定位圈二对折流板在芯轴上的位置进行限制固定,避免流体的冲击力导致芯筒的位置发生偏移,第一步,将第二个扇形板的连接柱与第一个扇形板的连接槽对齐、将第二个扇形板的插块与第一个扇形板的插槽对齐;第二步,利用限位机构,手拿芯筒并转动,第二个扇形板的连接柱通过螺纹二与第一个扇形板的连接槽连接,芯筒通过扇形板带动插块插入插槽中,并涂覆密封涂料,使得第二个扇形板的芯筒与第一个扇形板的芯筒连接在一起,第二个扇形板的前端部与第一个扇形板的后端部连接在一起,前端部和后端部首尾相接形成连接缝;第三步,一个外壁设有安装轴的安装板、一个外壁没有设有安装轴的安装板和一个卡件是一组,手拿外壁设有安装轴的安装板贯穿插入第一个扇形板的后端部、第二个扇形板的插块,手拿外壁没有设有安装轴的安装板从安装轴的末端插入,卡槽露出在安装板外侧,即一组安装轴插入安装孔一、安装孔三和与其同侧的安装孔四内,另一组安装轴插入安装孔二和其同侧的安装孔四内,两个安装板分别分布在一条连接缝的两侧,而现有的扇形板表面具有弧度,安装板难以无法与扇形板贴合,通过凹槽、支撑块可以改变扇形板表面角度,使得所述安装板与所述连接缝的接触面更加贴合,提高相邻两个扇形板之间连接的紧密性,在使用时,可以避免流体从连接缝中穿过,确保传热效果,第四步,食指和拇指分别向内按动卡件中部的两侧,使得卡件中部逐渐向中心闭合,在卡件自身形变产生的弹力的作用下,卡件的两端向外侧打开,将卡件的两端的空隙分别插入同一组的两个安装轴内,直到卡件到达卡槽内,停止按动卡件中部,即卡件中部向外侧在、打开,卡件两端向中心闭合,卡件中部恢复原状,卡件与卡槽贴合,卡件被限制在卡槽内,从而将两个安装板固定在连接缝外壁,从而完成前后两个扇形板的拼接;第五,需要拆卸时,食指和拇指分别向内按动卡件中部的两侧,向外拉动卡件将其与连接轴分离,取下安装板、安装轴,反向转动相邻的前后两个芯筒,使得连接轴从与连接槽内转处,将前后两个芯筒、扇形板分离,完成拆卸;通过插槽对插块位置的限制,提高前后两个扇形板连接位置的准确度,两个安装板可以加强前后两个扇形板连接处的稳定性和密封性。

12、与现有技术相比,本发明所达到的有益效果是:

13、本发明通过设置安装板、扇形板和安装板,使得两个安装板固定在连接缝外壁,从而完成前后两个扇形板的拼接,可以加强前后两个扇形板连接处的稳定性和密封性,可以避免流体从连接缝中穿过,确保传热效果,使得相邻两个前端部和后端部首尾相接,前后两个扇形板可以拼接在一起,便于安装、拆卸扇形板,便于进行清理,通过设置插槽、插块、凹槽和支撑块,使得插槽对插块位置的限制,提高前后两个扇形板连接位置的准确度,利用扇形板的前端部和后端部均设有的安装板、与安装板相适配的凹槽,可以改变扇形板表面角度,使得所述安装板与所述连接缝的接触面更加贴合,进一步提高前后两个扇形板处对连接缝的密封性。

14、本发明通过设置芯筒、连接柱和连接槽,使得连接柱完全进入连接槽内,从而将前后两个扇形板的芯筒连接在一起,便于进行安装和拆卸,通过设置限位槽、凸块、定位圈一和定位圈二,使得凸块插入限位槽内,若干个限位槽位于定位圈一与定位圈二之间,从而通过定位圈一和定位圈二对折流板在芯轴上的位置进行限制固定,避免流体的冲击力导致芯筒的位置发生偏移。

- 还没有人留言评论。精彩留言会获得点赞!