一种富氧熔池化料炉及热耗型物料熔炼方法与流程

本技术涉及熔炼,具体而言,涉及一种富氧熔池化料炉及热耗型物料熔炼方法。

背景技术:

1、富氧熔池熔炼技术以富氧熔池化料炉(分为侧吹炉、底吹炉、顶吹炉)为载体,高浓度富氧和浸没燃烧为主要手段,以廉价燃料(煤、煤气等)为主要能源介质,在熔池剧烈搅拌的同时完成化学反应,实现熔炼目的。该技术具有反应动力学条件好、反应效率高、床能率大、作业率高、烟气小、自动化程度高、环保效果好、能耗低等优势,在矿铜镍铅冶炼、废杂料处理等诸多领域都得到了广泛应用。尤其是富氧熔池熔炼侧吹炉,因作业率高、漏风少、炉寿长、作业温度高等诸多优点,已逐渐成为熔池熔炼的主流炉型。

2、早期的富氧熔池熔炼侧吹炉主要应用于硫化矿冶炼,效果很好,但将其拓展到处理耗热型物料(比如铁矿石、铜泥、红土矿、冶炼弃渣等)时,出现了以下问题:

3、(1)能耗、成本高。侧吹炉是炉顶加料,需要采用湿物料或者将物料制成粒状焙砂。采用湿物料时,因炉内脱水产生的是1300℃以上的水蒸气,能耗高;若采用焙砂,则需要额外的焙烧工序,增加了成本。

4、(2)集中加料易出现局部过冷和过热。侧吹炉的加料和燃烧在不同区域,加料区出现局部温度过冷,容易死炉,而燃烧区局部温度过高,喷枪寿命短。

5、(3)喷枪能力被局限,使用不灵活。侧吹炉大多沿袭p-s转炉风眼结构,喷枪的喷吹口位于熔池面下方,且为固定式,为了便于在故障时堵风眼(防止熔渣倒灌),喷枪直径被限制,单喷枪供风能力限制在800-1200nm3/h之间;而处理规模较大时,只能增加喷枪数量,从而导致炉体变长。另外,固定式喷枪在炉子故障时难以为炉内熔池供热,易出现冻炉的现象。

6、(4)排渣方式存在诸多问题。侧吹炉有两种排渣方法,第一种是排表面渣,采用隔墙+电热前床的结构,不仅需要增加额外的电力消耗,而且隔墙还会出现漏水、粘结等问题,尤其是排表面渣,若隔墙设计不合理、或者过度还原产生金属时,容易造成熔化区炉底冻结。第二种是打眼排渣,打眼排放工作量大,液面波动大,维护工作量大;单口排放量有限,当处理规模大时,需要多个口同时排渣。

技术实现思路

1、本技术实施例的目的在于提供一种富氧熔池化料炉,用于红土矿、赤泥、含铁废渣等热耗型物料的熔炼,化料效率高,避免熔池冷热不均的问题;喷枪供风量大、布置方式灵活多变;或在不堵、不粘结的情况下实现炉渣的溢流连续排放,维持炉内液面的稳定。

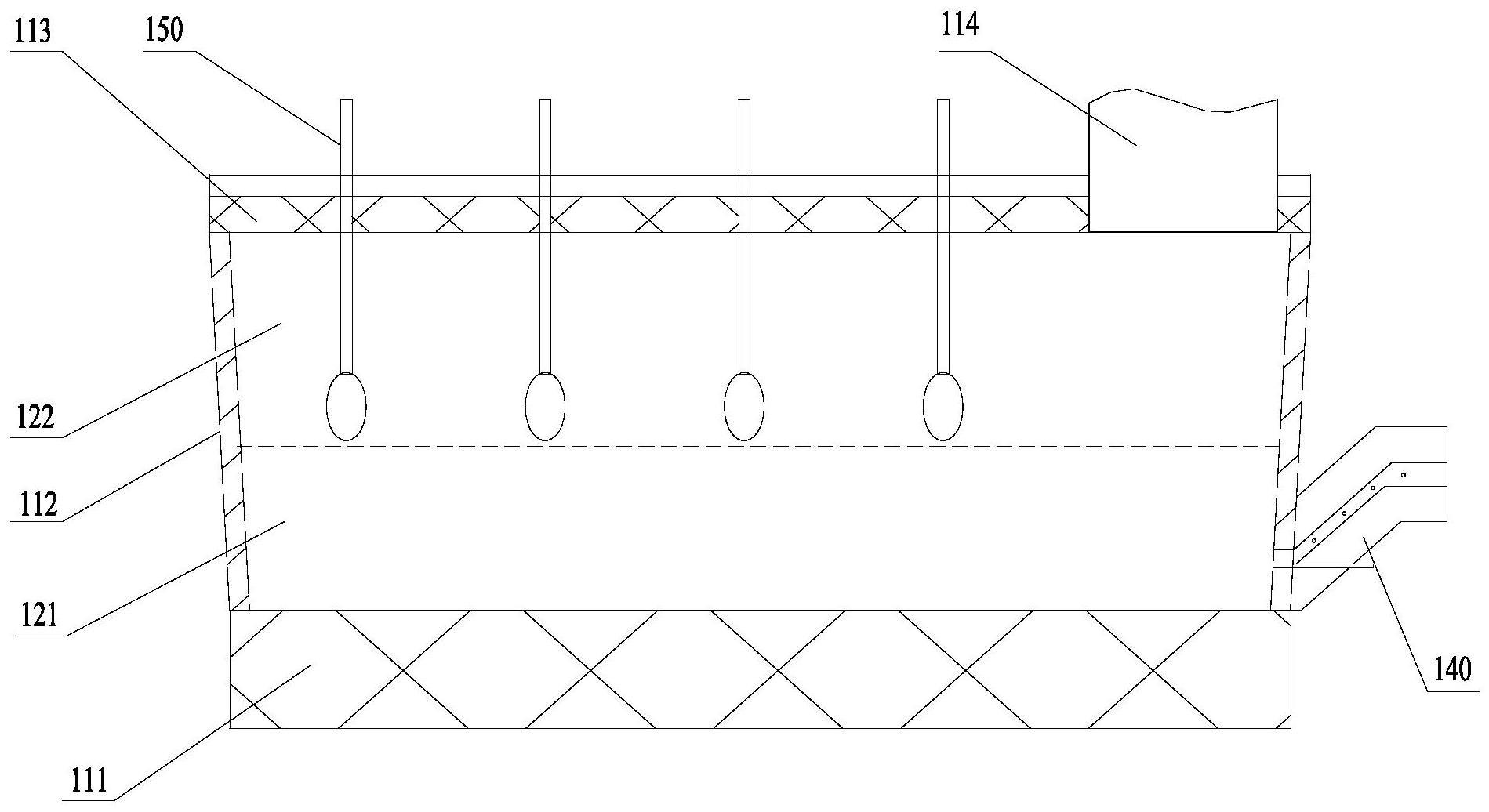

2、第一方面,本技术实施例提供了一种富氧熔池化料炉,其包括炉体,炉体内具有炉膛,炉膛的底部为熔池区,炉体上安装设置有用于喷吹物料、燃料和富氧空气的喷枪,喷枪的喷吹口朝向熔池区,且喷枪能够升降移动;炉体外还设置有虹吸排渣装置,虹吸排渣装置与熔池区连通以利用虹吸作用将产生的熔渣排出。

3、在上述实现过程中,将物料、燃料和富氧空气一起通过喷枪喷吹入熔池区的熔体内,燃烧、预还原、热分解和化料在同一区域进行,提高了化料效率,避免了由于炉顶加料对物料限制所带来的能耗高、成本高等问题,以及加料而带来的熔池冷热不均等问题;而且加料和燃烧在同一个区域,加入的物料和富氧空气可被预热至500℃以下,降低燃料消耗,适用于各类燃料,而且通过物料吸热降低喷枪口燃烧温度,延长了喷枪寿命。喷枪能够升降移动,供风量大,喷枪布置方式灵活多变,炉宽和炉体形状不受风眼限制;而且方便启炉,同时避免故障时熔渣倒灌堵塞喷枪。虹吸排渣装置的设置能够在不堵、不粘结的情况下实现炉渣的溢流连续排放,维持操作液面的稳定。

4、在一种可能的实现方式中,炉体包括炉底、炉墙和炉顶,炉底、炉墙和炉顶合围形成炉膛,炉体满足以下至少一个限定要求:

5、炉底包括由内至外依次叠加设置的耐火材料层、保温材料层、隔热棉层和钢板;

6、炉墙包括铜水套,铜水套靠近炉膛的一侧设置有隔热材料;

7、炉墙包括铜水套,铜水套的熔池区靠近炉膛的一侧设置有高5-10mm、直径3-5mm、间距20-40mm的凸起部;

8、炉顶包括由内至外叠加设置的隔热层和冷却层;

9、炉顶上开设有排烟口、探测孔。

10、在上述实现过程中,通过炉体构造形成炉膛,通过铜水套和冷却层维持炉体结构稳定,满足富氧熔池熔炼的温度需求;炉墙设置的凸起部便于挂渣,减少散热。

11、在一种可能的实现方式中,喷枪由炉顶垂直插入炉体或者由炉墙以30-60°的角度插入炉体,喷枪伸入熔池区内300-800mm,喷枪间距为1-2m。

12、在上述实现过程中,喷枪伸入熔池区内300-800mm,熔池区内为熔渣,从而能够使喷枪伸入熔渣一定程度:如果伸入熔渣太浅,喷吹口喷出的燃料来不及燃烧就溢出,且喷溅严重;如果伸入熔渣太深,则喷吹压力大,水冷负荷大。

13、在一种可能的实现方式中,炉膛由下至上分为熔池区和炉膛空间区,熔池区深800-1200mm,炉膛空间区高1000-2000mm。

14、在上述实现过程中,熔池区深800-1200mm,过浅喷枪会冲刷炉底,过深容易炉底冻结。炉膛空间区高1000-2000mm,足够的炉膛空间区是防止喷溅和二次燃烧所需。

15、在一种可能的实现方式中,炉体上还安装设置有用于鼓入富氧空气的二次燃烧枪,二次燃烧枪的喷吹口位于炉膛空间区内。

16、在上述实现过程中,通过二次燃烧枪鼓入富氧空气在炉膛空间区内进行二次燃烧,在高温和氧过剩条件下,将从熔池区溢出的co等可燃物彻底燃烧干净。

17、在一种可能的实现方式中,喷枪分为同时喷吹粉煤、富氧空气和粉状物料的粉料喷枪和同时鼓入富氧空气和燃气的燃气喷枪;

18、和/或,喷枪包括管状枪体,管状枪体埋设有冷却水道,管状枪体的管内空间设置有用于通入物料、燃料和富氧空气中的至少一种的管道,管道与管状枪体之间填充有隔热材料。

19、在上述实现过程中,通过粉料喷枪将粉状物料、粉煤和富氧空气通过粉料喷枪一起喷吹入熔体,提高了化料效率,降低了烟尘率;通过燃气喷料补充燃气燃料,适用于各类燃料。

20、在一种可能的实现方式中,喷枪插设炉体上,喷枪位于炉体外的一端通过液压缸与炉体连接,喷枪通过plc控制升降。

21、在上述实现过程中,通过液压缸就能够带动喷枪移动,从而实现喷枪升降移动;喷枪通过plc控制升降,实现自动调节喷吹深度。

22、在一种可能的实现方式中,虹吸排渣装置包括斜向上的虹吸流道,虹吸流道满足以下至少一个限定要求:

23、虹吸流道的水平倾角为45-60°;

24、虹吸流道的虹吸口与熔池区连通,出口水平;

25、虹吸流道外还设置有钼电极,钼电极插入虹吸流道内且能够与虹吸流道内的熔渣形成通路以加热熔渣实现保温;钼电极通过变压器和可控硅自动调节电压维持排渣温度稳定。

26、在上述实现过程中,通过虹吸流道排出熔池区产生的熔渣,在排渣过程中,通过钼电极通电,经钼电极和熔渣形成的电回路加热熔渣,以弥补设置虹吸排渣装置的散热导致的温降。

27、第二方面,本技术实施例提供了一种基于第一方面提供的富氧熔池化料炉的热耗型物料熔炼方法,其包括以下步骤:

28、通过喷枪往熔池区持续喷吹热耗型物料、燃料和富氧空气,混合物料在熔池区进行燃烧、分解、熔融和造渣,控制富氧空气和燃料的比例,维持熔池区的氧过剩系数为0.8-1.05;

29、通过虹吸排渣装置持续将熔池区的熔渣排出,渣温控制在1300-1600℃之间。

30、在上述实现过程中,对热耗型物料的化料效率高,在不堵、不粘结的情况下实现炉渣的溢流连续排放,维持炉内液面的稳定;在熔炼过程中,控制氧过剩系数为0.8-1.05,过剩系数太低,气体中co比例高,燃料利用率低,二次燃烧温度太高;过剩系数太高,熔渣中以fe3o4形式存在的fe占比高,熔渣熔点高,且会增加后续还原负荷。

31、在一种可能的实现方式中,单枪喷枪粉料的输送量为1-30t/h,富氧空气的输送量为150-300nm3/t,富氧空气的压力为0.2-0.4mpa,温度<500℃,气流速度为150-250nm3/h,富氧浓度为30-90%。

32、在一种可能的实现方式中,燃料包括粉煤,粉煤由无烟煤、烟煤、电煤或褐煤等煤种经磨粉干燥后制得,粉煤采用氮气或者压缩空气输送,输送气量为150-300nm3/t,输送气压力为0.2-0.4mpa。

33、在一种可能的实现方式中,在熔炼过程中,控制喷枪伸入熔池区的熔渣内300-800mm。

34、在上述实现过程中,喷枪伸入熔池区的熔渣内300-800mm,如果伸入熔渣太浅,喷吹口喷出的燃料来不及燃烧就溢出,且喷溅严重;如果伸入熔渣太深,则喷吹压力大,水冷负荷大。

35、在一种可能的实现方式中,通过二次燃烧枪鼓入富氧空气在熔池区上方的炉膛空间区内进行二次燃烧,二次燃烧后干烟气含氧大于6%,温度1100-1600℃之间。

36、在上述实现过程中,二次燃烧枪喷射富氧空气将二次燃烧的热量反馈给熔池,大幅度提高还原热利用率。

37、在一种可能的实现方式中,热耗型物料包括红土矿、赤泥、含铁废渣中的至少一种,物料粒度<5mm,物料温度<500℃。

- 还没有人留言评论。精彩留言会获得点赞!