熔融电石热量回收系统的制作方法

本发明属于余热回收,更具体地说,是涉及一种熔融电石热量回收系统。

背景技术:

1、电石的主要成分是碳化钙,碳化钙是无机化合物,白色晶体,工业品为灰黑色块状物,断面为紫色或灰色。遇水立即发生激烈反应,生成乙炔,并放出热量。碳化钙是重要的基本化工原料,主要用于产生乙炔气。也用于有机合成、氧炔焊接等。

2、电石的制备方法一般有电炉熔炼法和氧热法,氧热法是在有氧环境(在炉内吹氧气或富氧空气)下使部分粉煤燃烧(提高炉温)生成合成气,发出的热量同时使剩余粉煤和粉状氧化钙发生反应生成电石。该法利用非电石炉富氧熔炼焦炭和石灰石,从石灰石中提取碳,生产电石并副产煤气、硅铁。此“一炉三用”的新技术,使cac2生产综合利用了煤气化过程中的余热和煤灰,煤灰加配料熔融后生成cac2和硅铁(提纯cac2时),同时在高温低压下自然生成煤气。每生产1t电石(80%cac2),从石灰石中提取纯炭168kg左右,产生煤气6000m3(co含量在55%)~2600m3(co含量在95%),可生产约4.5t的甲醇。氧气一举两用:富氧既提高炉温又提高了煤气的co质量;煤的热能利用后产生的煤气,用于煤化工或清洁发电。

3、但是,电石冶炼中石灰的强度较低,在承受较大压力的情况下会粉化,将严重影响料柱的透气性,进而对冶炼过程中煤气的运动、传热和传质产生影响,可能会导致冶炼行程的连续性中断。另外,目前高炉冶炼采取的炉体冷却方式是冷却壁水冷,但生产过程中特别是炉役后期常出现漏水现象,结合电石的特殊性能,一旦漏水可能会造成大的安全事故。由于上述因素的限制,氧热法制备电石还未被大范围推广,工业上大多依然采用电炉熔炼法制备电石。

4、电炉熔炼法是将烧好的石灰经破碎、筛分后,送入石灰仓贮藏,待用。把符合电石生产需求的石灰和焦炭按规定的配比进行配料,用斗式提升机将炉料送至电炉炉顶料仓,经过料管向电炉内加料,炉料在电炉内经过电极电弧和炉料的电阻热反应生成电石。熔融电石在电石锅内用顶车机拉至走廊或包装间进行冷却,电石砣凝固后,用桥式吊车和单抱钳将电石砣吊出,放在铸铁地面上冷却,冷却到适度后将电石破碎到合格粒度,然后分等极进行包装,送入成品库。

5、由于现有的电石冷却方式采用自然冷却进行处理,不仅需要耗费较长的时间,使电石的整个生产期延长,而且电石冷却时产生的热量直接排放还导致了能量的浪费。另外,现有的冷却方式需要依次将熔融电石平铺,需要较大的空间面积,增加了厂房的面积。

技术实现思路

1、本发明的目的在于提供一种熔融电石热量回收系统,旨在解决现有技术中电炉熔炼法制备电石后对熔融电石的冷却时间较长,电石冷却散发的热量被浪费的问题。

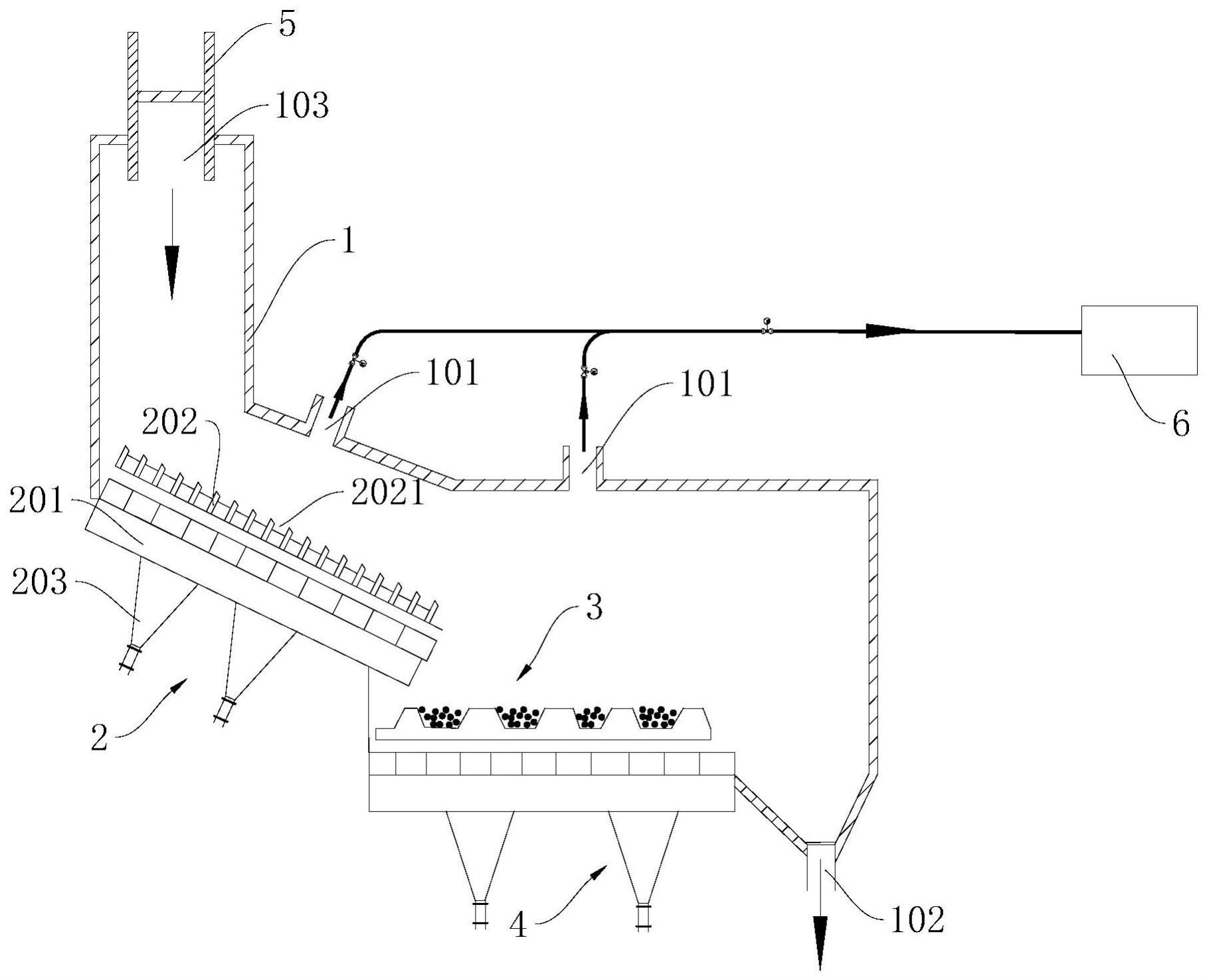

2、为实现上述目的,本发明采用的技术方案是:提供一种熔融电石热量回收系统,包括保温壳体和依次设于所述保温壳体内的第一冷却装置、粉碎装置和第二冷却装置,所述保温壳体上开设有进料口、出料口和出气口,所述出气口与用热设备连接,所述第一冷却装置位于所述进料口的下方,所述出料口沿电石的输送方向位于所述第二冷却装置的下游,电石沿所述进料口、所述第一冷却装置、所述粉碎装置、所述第二冷却装置依次输送,并由所述出料口排出所述保温壳体。

3、在一种可能的实现方式中,所述第一冷却装置包括:

4、机床;

5、多个传输轮,沿所述输送方向依次转动连接于所述机床,所述传输轮的轴线垂直于输送方向,且多个所述传输轮沿所述输送方向逐渐向下设置;

6、传送带,绕设于多个所述传输轮外,所述传送带上开设有透气孔;

7、第一驱动组件,与所述传输轮连接,用于驱动所述传输轮绕自身轴线旋转;以及

8、第一冷却组件,设于所述传送带的下方,所述第一冷却组件用于向所述传送带吹风。

9、在一种可能的实现方式中,所述传送带上还设有挡料机构,所述挡料机构包括多个沿所述输送方向依次间隔设置的挡料板,相邻的两个所述挡料板之间形成送料空间。

10、在一种可能的实现方式中,所述粉碎装置设于所述第二冷却装置的上方,所述粉碎装置包括:

11、粉碎壳体,所述粉碎壳体的顶部开设有进口,底部开设有出口;

12、切割刀,设于所述粉碎壳体内,所述切割刀的轴线平行于上下方向;以及

13、第二驱动组件,设于所述粉碎壳体外,并与所述切割刀连接,所述第二驱动组件用于控制所述切割刀绕自身轴线转动。

14、在一种可能的实现方式中,所述切割刀为直径由上至下逐渐增大的锥形刀体,所述切割刀的外周面设有弧形的切割片。

15、在一种可能的实现方式中,所述进料口还设有分离装置,所述分离装置包括:

16、固定架,设于所述进料口;

17、进料板,设于所述固定架,所述进料板上开设有进料孔;

18、分离板,沿第一路径滑动连接于所述固定架,所述第一路径与进料方向呈夹角,所述分离板位于所述进料板的下方;以及

19、第三驱动组件,设于所述固定架,并与所述分离板连接,所述第三驱动组件用于控制所述分离板沿所述第一路径滑动。

20、在一种可能的实现方式中,所述分离板上开设有与所述进料孔相对应的分离孔,所述第三驱动器控制所述分离板沿所述第一路径移动,以使所述分离孔具有与所述进料孔上下对应的进料状态,以及与所述进料孔沿第一路径错位的分离状态。

21、在一种可能的实现方式中,所述第三驱动组件包括:

22、第三驱动器,设于所述固定架;

23、偏心驱动轮,连接于所述第三驱动器的驱动端;以及

24、连接件,与所述偏心驱动轮连接,所述偏心驱动轮与所述驱动端或所述连接件偏心连接,所述连接件还与所述分离板转动连接。

25、在一种可能的实现方式中,所述第三驱动组件为气压伸缩器或液压伸缩器,所述分离板连接于所述第三驱动组件的伸缩端。

26、在一种可能的实现方式中,所述固定架包括:

27、架体,所述架体沿上下方向开设有贯通的导料槽,且所述架体沿所述第一路径还开设有滑槽,所述滑槽与所述导料槽连通,所述进料板嵌装于所述导料槽内,所述分离板沿第一路径滑动设于所述滑槽内,所述架体与所述保温壳体连接;以及

28、固定板,沿第一路径连接于所述架体,所述固定板用于固定所述第三驱动组件。

29、本发明提供的熔融电石热量回收系统的有益效果在于:与现有技术相比,本发明熔融电石热量回收系统中熔融电石由进料口进入保温壳体内,并在重力作用下落入第一冷却装置,第一冷却装置对熔融电石初步冷却,使熔融电石降温后凝固形成固态块状电石。凝固后的电石进入粉碎装置内切割破碎,将大块的电石粉碎为尺寸较小的电石块。被粉碎的电石块进入第二冷却装置内进一步冷却降温,然后由出料口排出保温壳体。本发明中电石先被第一冷却装置冷却凝固为固体,然后被粉碎,在粉碎过程中大块电石破裂,其内部的热量快速向外散发,提高了冷却散热速度。另外,温度较高的电石硬度相对低一些,更加容易粉碎,而且在保温壳体内进行粉碎,减少了粉尘外漏,保护了工作环境的洁净度。粉碎后的电石进入第二冷却装置进一步冷却降温,使电石冷却过程中散发的热量集中在保温壳体内,由出气口排入用热设备,实现对热量的利用,减少能力损失。

- 还没有人留言评论。精彩留言会获得点赞!