一种基于人工智能的蓄热供热系统

本发明涉及供热,尤其涉及一种基于人工智能的蓄热供热系统。

背景技术:

1、熔盐是常见的化肥原料,在整个工作温度范围内,熔盐始终保持液态,吸收电能、辐射能等能量,当环境温度低于熔盐温度时,再将热能释放出来,从而实现在升温或降温过程中的温差存储热能,因具有较宽液体温度,储热温差大、储热密度高、传热性能好、工作状态稳定、成本低等优势而被广泛应用。

2、中国专利公开号:cn112325358a,公开了如下内容,该发明涉及一种基于熔盐蓄热技术的绿色能源供热系统及方法,属于供热技术领域。该系统包括加热泵、高温熔盐储热罐、高温熔盐泵、流量计、换热器、供热机组、低温熔盐泵、热回收器和低温熔盐储热罐等结构;弃用的清洁能源通过加热泵加热从低温熔盐储热罐出来的熔盐,加热后的高温熔盐储存至高温熔盐储热罐,通过高温熔盐泵将高温熔盐通过流量计,流至换热器,换热器将高温熔盐中的热量转换至常温水中,加热后的水通过供热机组将高温水输送至用户,供热机组用于调节水温,降供热水温的波动度。该发明清洁环保无污染,储能密度高,解决富余能源的浪费,对外可提供蒸汽供热,有效的利用了富裕的电力资源,易于推广应用。

3、但是,现有技术中,还存在以下问题:

4、在现有技术中,未考虑根据相变材料在储能过程中相变热的变化对熔盐溶液的循环时长以及加热温度进行调整,以提高熔盐储能效率以及在保证熔盐储能效果的基础上节约能源的自动化智能控制系统。

技术实现思路

1、为解决上述问题,本发明提供一种基于人工智能的蓄热供热系统,其包括:

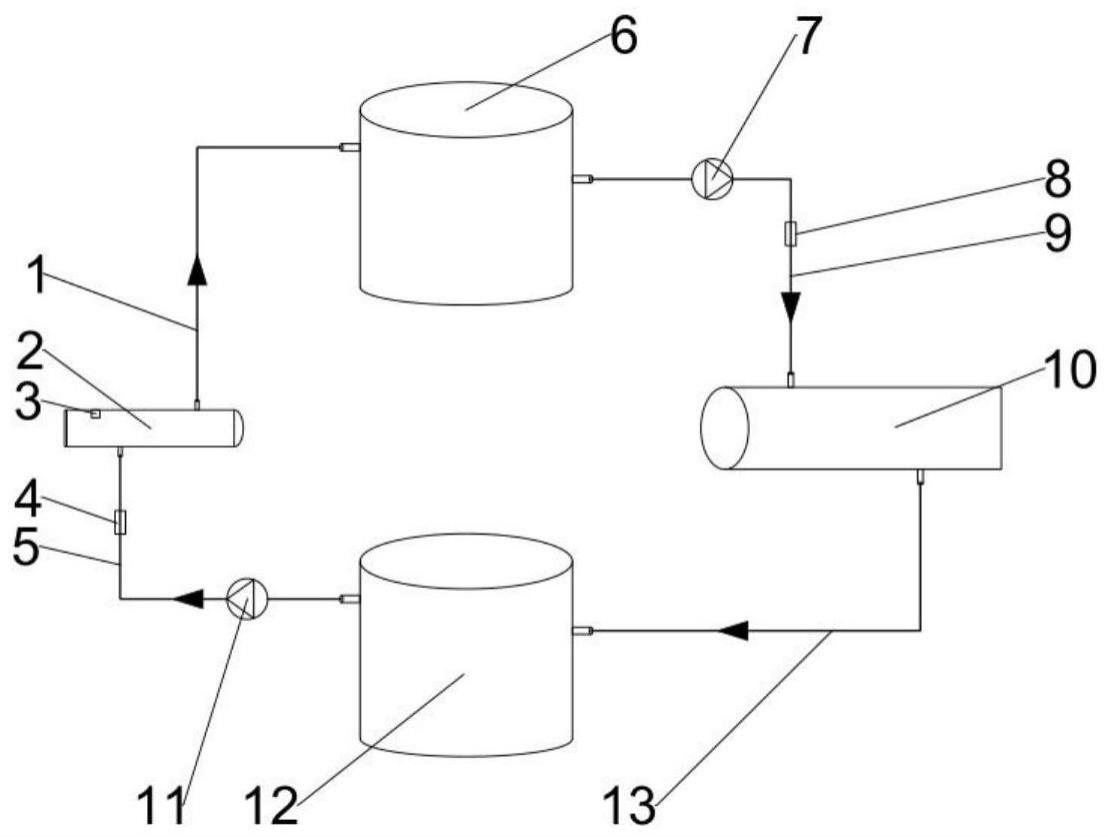

2、蓄热供热装置,其包括用以加热熔盐溶液的电加热装置、用以储存加热后的熔盐溶液的高温储罐、用以将加热后的熔盐溶液的热量转移至供热管的换热装置、用以储存经过换热后的熔盐溶液的低温储罐,所述电加热装置内设置有温度传感器,以获取所述电加热装置内熔盐溶液的温度,所述电加热装置的出料口与所述高温储罐的进料口通过第一管路连接,所述高温储罐的出料口与所述换热装置的进料口通过第二管路连接,所述换热装置的出料口与低温储罐的进料口通过第三管路连接,所述低温储罐的出料口与所述电加热装置的进料口通过第四管路连接,所述第四管路上设置有第一熔盐泵,以控制熔盐溶液流经所述电加热装置的流量,所述第二管路上设置有第二熔盐泵,以控制熔盐溶液流经所述换热装置的流量;

3、中控处理器,其包括相互连接的相变分析单元以及控制单元,

4、所述相变分析单元与所述温度传感器连接,用以基于预设时间内所述温度传感器所检测的温度数据构建温度变化曲线,并基于所述温度变化曲线确定所述电加热装置对熔盐溶液加热时所述熔盐溶液的平均升温速率;

5、所述控制单元与所述第一熔盐泵、第二熔盐泵以及电加热装置连接,用以基于所述熔盐溶液的平均升温速率调整所述第一熔盐泵以及第二熔盐泵的功率,且,在调整后实时获取所述温度传感器所检测的温度数据,基于所述温度数据的最大值与所述电加热装置的加热温度的温度差值对所述电加热装置的加热温度进行调整。

6、进一步地,所述相变分析单元根据所述温度数据构建温度变化曲线,其中,

7、所述相变分析单元以时间为x轴,以所述温度数据为y轴构建温度变化曲线f(x)。

8、进一步地,所述相变分析单元以平行于所述y轴且间距相同的若干直线将所述温度变化曲线f(x)划分为若干曲线段,确定各所述曲线段中点的斜率k,根据斜率k判定所述斜率k所对应的曲线段是否为上升趋势,其中,

9、在预设条件下,所述相变分析单元判定所述斜率k所对应的曲线段为上升趋势;

10、其中,所述预设条件为k>0。

11、进一步地,所述相变分析单元按照公式(1)计算所述熔盐溶液的平均升温速率v,

12、

13、公式(1)中,ki表示第i个为上升趋势的曲线段所对应的斜率,n表示所述温度变化曲线中为上升趋势的曲线段的数量,i表示大于0的整数。

14、进一步地,所述控制单元将所述平均升温速率v与预设的第一速率对比阈值v1以及第二速率对比阈值v2进行对比,并根据对比结果对所述第一熔盐泵的功率进行调整,其中,

15、在第一速率对比条件下,所述控制单元将所述第一熔盐泵的功率调整至第一功率值p1;

16、在第二速率对比条件下,所述控制单元将所述第一熔盐泵的功率调整至第二功率值p2;

17、在第三速率对比条件下,所述控制单元将所述第一熔盐泵的功率调整至第三功率值p3;

18、其中,所述第一速率对比条件为v≥v2,所述第二速率对比条件为v1≤v<v2,所述第三速率对比条件为v<v1,p1<p2<p3。

19、进一步地,所述控制单元将所述平均升温速率v与预设的第一速率对比阈值v1以及第二速率对比阈值v2进行对比,并根据对比结果对所述第二熔盐泵的功率进行调整,其中,

20、在所述第一速率对比条件下,所述控制单元将所述第二熔盐泵的功率调整至第四功率值p4;

21、在所述第二速率对比条件下,所述控制单元将所述第二熔盐泵的功率调整至第五功率值p5;

22、在所述第三速率对比条件下,所述控制单元将所述第二熔盐泵的功率调整至第六功率值p6;

23、其中,p4<p5<p6。

24、进一步地,所述控制单元按照公式(2)计算温度差值△t,

25、△t=|tm-t|(2)

26、公式(2)中,tm表示所述温度传感器所检测的温度数据的最大值,t表示所述电加热装置的加热温度。

27、进一步地,所述控制单元将所述温度差值△t与预设的第一温度差值对比阈值△t1以及第二温度差值对比阈值△t2进行对比,并根据对比结果对所述电加热装置的加热温度t进行调整,其中,

28、在第一温度差值对比条件下,所述控制单元根据预设的第一加热温度调整参量t1将所述电加热装置的加热温度t调整至第一加热温度值t1,设定t1=t-t1;

29、在第二温度差值对比条件下,所述控制单元根据预设的第二加热温度调整参量t2将所述电加热装置的加热温度t调整至第二加热温度值t2,设定t2=t-t2;

30、其中,所述第一温度差值对比条件为△t1≤△t<△t2,所述第二温度差值对比条件为△t≥△t2,t1<t2,t1>t2。

31、进一步地,所述熔盐的成分包括碳酸盐、氯化盐、硝酸盐以及氟化盐。

32、进一步地,所述高温储罐以及低温储罐内设置有保温内壁,以减少热量流失。

33、与现有技术相比,本发明通过设置蓄热供热装置以及中控处理器,中控处理器基于预设时间内温度传感器所检测的温度数据构建温度变化曲线,并基于温度变化曲线确定电加热装置对熔盐溶液加热时熔盐溶液的平均升温速率,基于熔盐溶液的平均升温速率调整第一熔盐泵以及第二熔盐泵的功率,并在调整后实时获取温度传感器所检测的温度数据,基于温度数据的最大值与电加热装置的加热温度的温度差值对电加热装置的加热温度进行调整,以提高熔盐储能效率以及在保证熔盐储能效果的基础上节约能源。

34、尤其,本发明中,相变分析单元基于温度变化曲线确定电加热装置对熔盐溶液加热时熔盐溶液的平均升温速率,在实际情况中,温度变化曲线的斜率表示温度变化的速率,若斜率大于0则表示温度呈上升趋势,因此温度变化曲线中斜率大于0的斜率的平均值能可靠地表示出熔盐溶液的平均升温速率,保证后续根据熔盐溶液的平均升温速率对运行参量进行调整的效果。

35、尤其,本发明中,控制单元基于熔盐溶液的平均升温速率调整第一熔盐泵的功率,在实际情况中,熔盐的相变热在储能过程中会发生变化,熔盐溶液的平均升温速率表征了熔盐的相变热,熔盐溶液的平均升温速率越大,熔盐的相变热越高,此时熔盐溶液在电加热装置中的停留时间应越长,以保证熔盐溶液吸收足够的热量,本发明中通过调整第一熔盐泵的功率达到控制熔盐溶液在电加热装置中的停留时间的效果,第一熔盐泵的功率越小,熔盐溶液经过电加热装置的流量越小,即可增大熔盐溶液在电加热装置中的停留时间,通过熔盐溶液的平均升温速率可靠地对第一熔盐泵的功率进行调整,提高了熔盐蓄能的效率。

36、尤其,本发明中,控制单元基于熔盐溶液的平均升温速率调整第二熔盐泵的功率,在实际情况中,熔盐溶液的平均升温速率越大,熔盐的相变热越高,此时熔盐溶液在换热装置中的停留时间应越长,以保证熔盐溶液放出足够的热量,与通过调整第一熔盐泵的功率达到控制熔盐溶液在电加热装置中的停留时间的原理相同,本发明中通过调整第二熔盐泵的功率达到控制熔盐溶液在换热装置中的停留时间的效果,若要增大熔盐溶液在换热装置中的停留时间,应减小第二熔盐泵的功率,通过熔盐溶液的平均升温速率可靠地对第二熔盐泵的功率进行调整,提高了熔盐放热的效率。

37、尤其,本发明中,控制单元基于温度数据的最大值与电加热装置的加热温度的温度差值对电加热装置的加热温度进行调整,在实际情况中,电加热装置中的温度传感器所检测的温度数据的最大值是熔盐溶液吸收热量后所能达到的最高温度,由于熔盐溶液经电加热装置加热后所能达到的最高温度受熔盐的相变热的限值,因此熔盐溶液达到最高温度后温度不再升高,电加热装置的加热温度过高会导致能源的浪费,由于温度传感器所检测的温度数据为定值,且温度传感器所检测的温度数据小于等于电加热装置的加热温度,因此,若温度差值越大,则表明电加热装置的加热温度偏高,电加热装置的加热温度进行调小后加热温度应越小,在保证熔盐储能效果的基础上节约能源。

- 还没有人留言评论。精彩留言会获得点赞!