一种大功率高效换热的蒸腾回路模组的生产方法与流程

本发明涉及高效换热器,尤其是涉及一种大功率高效换热的蒸腾回路模组的生产方法。

背景技术:

1、vc液冷(又名真空腔均热板技术,英文名称(vapor chamber)被称之为均温板或均热板等,是一种高效率传递热量的方式,其工作原理是:vc的均热板底座受热,热源加热铜网微状蒸发器——吸热;冷却液(纯净水)在真空超低压环境下受热快速蒸发为热空气(<104tor或更少)——吸热。

2、传统vc(vapor chamber)采用真空设计,热空气在铜网微状环境流通更迅速—导热;热空气受热上升,遇散热板上部冷源后散热,并重新凝结成液体—散热;凝结后的冷却液通过铜微状结构毛细管道回流入均热板底部蒸发源处—回流,回流的冷却液通过蒸发器受热后再次气化并通过铜网微管吸热、导热、散热,如此反复作用。

3、传统vc(vapor chamber)本身基本不具备散热能力,其主要作用为传导热量,与热源接触,热源热量通过tim传递至vc,再将热量传递至散热鳍片,散热鳍片再通过自然/强制对流方式将热量散发至空气中,以此重复运作。可理解为将热源表面积进行放大,即增加与散热鳍片的接触面积,但传统vcr的厚度不超过12mm,存在高度限制,致现大部分大功率散热器需在传统vc上另外焊接热管,以实现将vc的热量传递至更高更远的散热区域,但焊接面过多,导致热阻相对增大,不利于模组散热,因此有必要予以改进。

技术实现思路

1、针对现有技术存在的不足,本发明的目的是提供一种大功率高效换热的蒸腾回路模组的生产方法,一种其被动式散传热效果达到1000w的超大功率的高效换热器的生产方法,工艺简单,易于实施,实现工业化量产,在降低生产成本的同时提长散热效果。

2、为了实现上述目的,本发明所采用的技术方案是:一种大功率高效换热的蒸腾回路模组的生产方法,包括以下步骤,

3、步骤1)、冲压上下盖,通过冲压工艺对厚度为0.5-2mm的金属板材进行冲压成型加工,分别得到所需形状的一体成型的上盖和一体成型的下盖,上盖成型有贯穿上盖的多个上盖焊孔;

4、步骤2)、回流通道铜粉柱烧结,包括以下子步骤,

5、步骤2.1)、制作石墨治具,将石墨板材加工成烧结铜粉柱所需的型腔的第一石墨治具;

6、步骤2.2)、制作实心金属柱,选购或制作得到纯金属制成的实心的实心金属柱;

7、步骤2.3)、烧结毛细铜粉柱,将实心金属柱和目数为100~150目的铜粉分别置入第一石墨治具的型腔中,使铜粉填充满实心金属柱与第一石墨治具的型腔之间的环形空间,将实心金属柱定位并保持在型腔的中心位置,铜粉的颗粒之间具有间隙,通过烧结成型工艺将第一石墨治具内的实心金属柱或铜粉的材料表面加热至微融状态后降温,得到毛细铜粉柱,毛细铜粉柱包括竖直设置在中心部的实心金属柱以及烧结固定在实心金属柱的外围的毛细结构部,经微融烧结后铜粉的颗粒基本形状被保留下来并形成连结成一体的内部布满相互连通的孔隙的毛细结构部,将毛细铜粉柱的孔隙率占比30%~40%;

8、步骤3)、下盖烧结:将高效换热蒸腾回路模组的下盖和金属网置入第二个石墨治具中,再置入扩散焊炉中加热至材料表面微融后降温,经过烧结成型工艺使金属网与下盖的内腔烧结成型并固定成一体,金属网设置有供毛细铜粉柱置入的预留位置;

9、步骤4)、金属管填粉烧结:

10、在中空金属管的管腔内插入熔点高于中空金属管的中心棒,将铜粉填入中空金属管与中心棒的环形空隙内,将铜粉全部压实在中空金属管的管腔的第一侧,铜粉相对环形空的总体积的体积占比为40-60%,中空金属管的管腔的第二侧保持中空,将填好铜粉的中空金属管置入高温炉进行烧结,加热至材料表面微融后降温,拔出中心棒,得到毛细结构胚管,

11、毛细结构胚管的第二侧的内管壁保持原管壁,

12、经微融烧结后铜粉的颗粒基本形状被保留下来并形成连结成一体的内部布满相互连通的孔隙的毛细结构壁,毛细结构胚管的第一侧的内管壁一体成型有毛细结构壁,毛细结构壁的内部布满相互连通的孔隙,毛细结构壁的孔隙率占比30%~40%,

13、步骤5)、弯管处理:通过弯管设备将毛细结构胚管弯曲成u型,裁切成所需要的尺寸长度,得到u型金属管,u型金属管中内壁附着有毛细结构壁的中空的管体为毛细结构管、保持原壁的管体为换热管;

14、步骤6)、蒸发器扩散焊:将毛细铜粉柱置入在对应的预留位置,以实现将毛细铜粉柱定位于下盖,再将上盖与下盖密封盖合,焊圈置入每个上盖焊孔,每一个u型金属管的毛细结构管的端部和换热管的端部分别沿上盖焊孔插入后入石墨治具,

15、上盖与下盖之间的空腔形成蒸发室,每一个u型金属管的换热管对应插装在蒸发室的中心部的上方对应的上盖焊孔,每一个u型金属管的毛细结构管对应插装在远离蒸发室的中心部的区域对应的上盖焊孔,

16、定位装配在蒸发室内的毛细铜粉柱的上端部插紧在毛细结构管的管腔中,

17、完成装配后入扩散焊炉烧结成型,烧结环境温度控制在900℃~1000℃,烧结时间控制在2~5h;

18、步骤7)、除气管焊接:在上盖或下盖设置有预留除气口,将除气管沿预留除气口位置放入,焊接位加入焊料,通过高频除气管焊接固定预留除气口,除气管密封连通预留除气口,预留除气口连通蒸发室;

19、步骤8)、退火还原:将高效换热蒸腾回路模组置入氧化还原炉进行恒温退火原还处理,退火原还处理过程中同时排出水汽,氧化还原炉的温度控制在650-700℃,恒温4-8小时;

20、步骤9)、注工作流体:通过注液设备将工作流体沿除气管注入蒸发室内,工作流体的注入重量为高效换热蒸腾回路模组内的全部毛细铜粉和全部毛细结构壁的孔隙总体积的80%~120%×工作流体密度,在工作流体未蒸发的初始状态下使工作流体的液面大于毛细铜粉柱的下部的底台的高度的50%;

21、步骤10)、真空除气:将注完工作流体的高效换热蒸腾回路模组的内部抽真空,去除内部空气,再掐紧除气管;

22、步骤11)、二次除气:将高效换热蒸腾回路模组的除气管朝上,对高效换热蒸腾回路模组进行加热,内部残留空气会因压强变化流向压力小的除气管,将除气管掐断焊头,完成除气管封口;

23、步骤12)、裁边整形:裁切多余余量并整形。

24、在所述步骤12)后进行以下步骤,

25、步骤13)、烘烤老化:将高效换热蒸腾回路模组置于烤箱内,烤箱温度设定为80-120℃,烘烤10-14小时;

26、步骤14)、功率测试:使用功率测试机台测试高效换热蒸腾回路模组的性能,调整好功率、预热温度、重力方向、测试时间和样品热阻值标准及相关测试参数,功率测试机台最终判定方式为高于样品热阻值判定为不良,低于样品热阻值判定为良品;

27、步骤15)、表面处理:包括对高效换热蒸腾回路模组进行抗氧化处理和镀镍表面处理,

28、步骤18)、外观检验包装:检查是否存在外观不良,检验合格后良品再包装入库。

29、所述步骤1)中,所述金属板材选用厚度为0.1mm的铜板,

30、所述步骤2.1)中,所述第一石墨治具的型腔的截面形状为t形的圆台旋转体,

31、所述步骤2.2)中,所述实心金属柱选用纯铜制成的圆柱体形状的直径为1~2mm的实心铜柱,

32、所述步骤2.3)中,所述铜粉包括形状为球体形状、多边形体形状或不规则形状的纯铜颗粒,在烧结毛细铜粉柱的过程中将烧结成型工艺的烧结温度控制在900~1000℃、烧结时间控制在0.4-0.6小时,在铜粉的材料表面转变为微融状态后停止加热,冷却降温后形成所述毛细结构部,

33、所述步骤3)中,所述金属网是由铜、铜合金、铝或铝合金制成的厚度为0.1~0.2mm的网格,金属网的网格线径为0.05~0.2mm,金属网的网格形状为渔网形状,金属网的网格目数为100~200目,下盖烧结的过程中将烧结成型工艺的烧结温度控制在650℃~700℃、烧结时间控制在2~5小时,在金属网的材料表面转变为微融状态后停止加热,冷却降温后网格的基本形状被保留下来的金属网烧结固定在下盖的表面;

34、所述步骤4)中,中空金属管选用铜制成的圆形的内径为6-10mm铜管,中心棒由陶瓷或不锈钢制成的圆柱体形状的实心的棒体,将毛细结构壁的厚度控制在0.2~1mm;

35、通过震动设备的震动将中空金属管内的铜粉压实,以实现提升烧结稳定性及烧结后形成的毛细结构壁的毛细力。

36、所述毛细结构部包括底台以及一体成型在底台的上部的柱塞,柱塞的截面形状为圆形,底台的横向截面大于柱塞的横向截面,柱塞插塞于所述毛细结构管的端部中,底台的顶面压贴上盖的底面,底台的底面压贴下盖的顶面,底台隔断并封闭毛细结构管的端部与所述蒸发室之间的通道,在所述工作流体未蒸发的初始状态下工作流体的液面高度为底台的高度的80-85%,在工作流体未蒸发的初始状态下将工作流体的液面与蒸发室的顶面之间的间距控制在1-2mm。

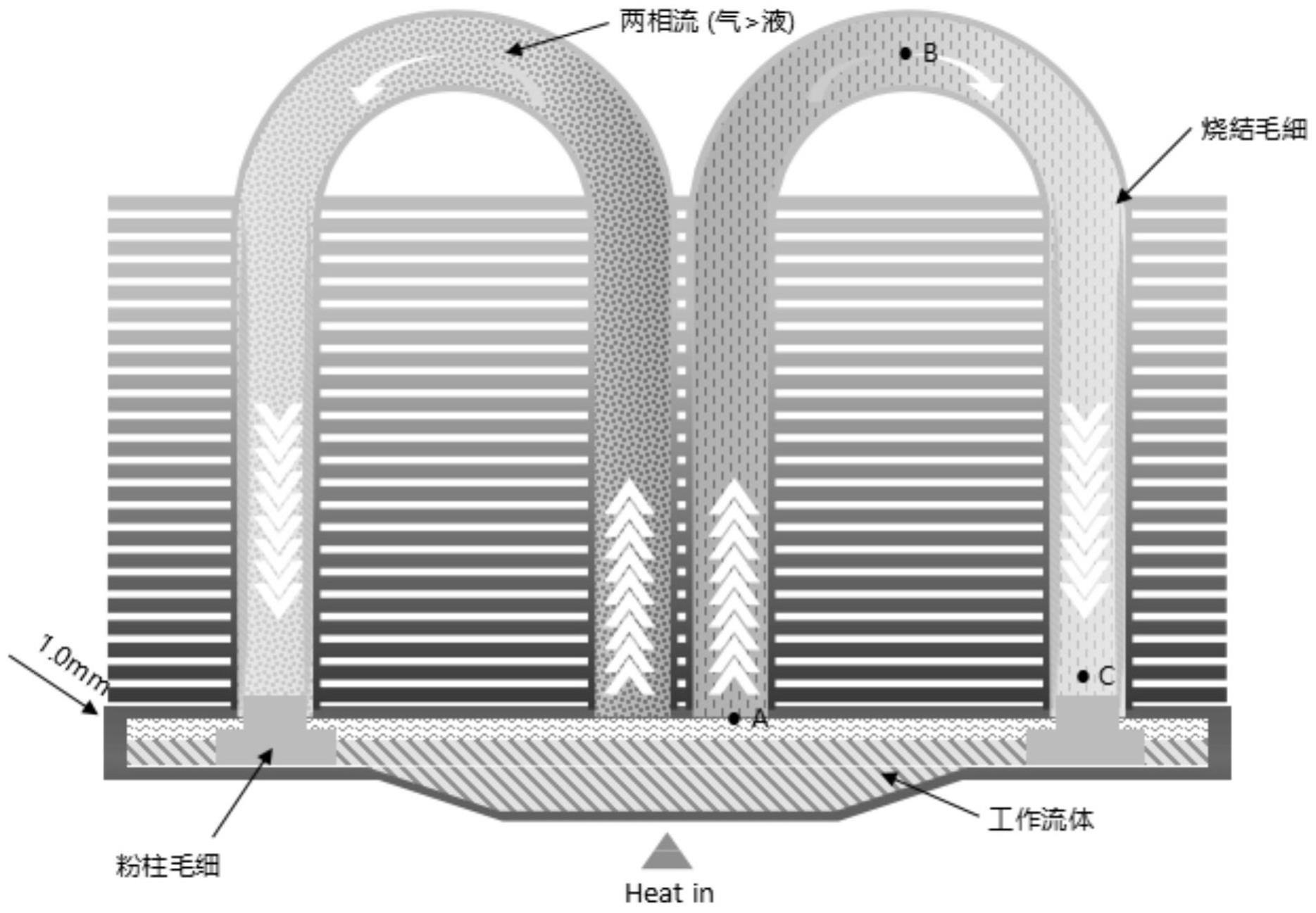

37、所述焊圈是由铜合金制成的薄型的圆环体,以焊圈为焊料将所述毛细结构管的端部、所述柱塞和所述上盖焊孔焊接固定成一体,同时使毛细结构管的端部和上盖形成一密封结构。

38、所述工作流体选用冷媒,在进行注工作流体之前先通过所述除气管进行抽真空处理,完成抽真空处理后再将工作流体沿除气管注入所述蒸发室。

39、在进行所述步骤3)之前,先将所述金属网和所述下盖分别投入纯水箱中,利用超声波将油污杂质清洗干净;

40、在进行所述步骤6)之前,先将所述上盖、下盖和所述u型金属管分别投入纯水箱中,利用超声波将油污杂质清洗干净。

41、所述高效换热蒸腾回路模组包括由上盖和下盖组成的主体、多个所述u型金属管和多个散热鳍片,主体的内部设置有所述蒸发室,高效换热蒸腾回路模组沿横向方向设置有左右两个相对设置的所述u型金属管,高效换热蒸腾回路模组的左侧和右两侧分别沿纵向方向间隔设置有多个u型金属管,各散热鳍片分别与各u型金属管固定连接或密切接触,各u型金属管分别固定在上盖,各u型金属管的两端部分别连通蒸发室。

42、所述步骤1)中,所述上盖的中部具有下凹区,蒸发室的中部区域的具有一相对下沉设置的底面,蒸发室的中部区域的内部高度比蒸发室的四周区域的内部高度高3-5mm。

43、本发明和现有技术相比所具有的优点是:本发明的高效换热蒸腾回路模组是一种高效换热器,腔体内做两相流分道控制流体方向,实现内部工作流体做定向流动并无限循环,工作原理含虹吸现象及蒸腾拉力,其被动式散传热效果达到1000w,本发明的散传热效果相对较传统vc和热管组合的传统技术提升20%至40%。

- 还没有人留言评论。精彩留言会获得点赞!