一种带有仿生草叶面楔形片的表面单元、制备方法及冷凝强化表面结构

本发明属于冷凝强化,具体涉及一种带有仿生草叶面楔形片的表面单元、制备方法及冷凝强化表面结构。

背景技术:

1、在人们的工业生产和日常生活中,冷凝作为一种高效输送能量的手段应用广泛。在工业应用中,发电循环中水在液态和气态中来回转化,为了减少硬化水中杂质对汽轮机造成的破坏,循环用水与冷却用水所用水质不同,循环用水为高纯度的软化水,在发电完成后需要在冷凝器中冷凝成液态完全回收进入下一次循环;在室内冷凝除湿中,也追求冷凝过程中空气水分的高效收集。此外,冷凝过程同时也需要对所需工质或是环境达到节能降温的效果,即追求冷凝过程实现较低的热损失从而获得较高的换热效率。从上述冷凝表面的常见应用实例中可以看出,无论是工业领域还是日常生活,往往追求冷凝过程中冷凝成液的最大化和换热效率最高的双重目标。

2、传统的冷凝表面为亲液表面,多为膜状冷凝,冷凝液不能及时与冷凝表面脱离,冷凝表面往往形成连续的液膜,阻碍蒸汽与金属冷凝表面的进一步接触。与金属相比,液体的导热率有着数量级的降低,为热的不良导体,极大地影响冷凝表面的换热效率。研究人员在对膜状冷凝的研究中得出强化冷凝的手段为减薄液膜与及时排液。在此基础上设计了多种强化冷凝翅片,利用凸起的二维或三维翅片增强对流,强化传热,减薄液膜。然而,凸起的二维或三维翅片底部易沉积较厚的液膜,对于定向排液的相关研究不够充分,强化冷凝效果有限。

3、珠状冷凝相较于膜状冷凝而言,冷凝液在经过处理的金属表面呈现珠状冷凝,随着冷凝的进行,液珠不断生长,在表面刷新较快,相较于膜状冷凝而言传热效率大大提高。近年来研究人员运用激光加工结合化学试剂设计了许多实现珠状冷凝的强化冷凝表面,实现了冷凝过程换热效率的提升。然而这种新型冷凝强化换热表面追求珠状冷凝的前提往往是将传统的金属表面改造为疏液或超疏液表面,蒸汽在疏水表面不易冷凝,在传热效率提高的同时损失了冷凝液的收集效率。另外,化学试剂在表面上的应用对所收集的冷凝液造成一定的污染,对于高纯度的软化水或其他冷凝剂而言应用受限;随着使用时限的延长,该方法制备的疏水或超疏水冷凝表面往往会出现表面失效的情况,出现“泛洪”现象重回膜状冷凝,因此在新型强化冷凝表面的制备中应尽量壁面利用化学试剂附着于表面进行亲液改性以获得长期的表面冷凝强化效果。

4、从目前冷凝强化表面的研究可以看出,当前的技术往往集中于强化换热亦或是提升冷凝集液量的单一目标上,难以同时满足强化换热及冷凝集液量的双重目标。为实现冷凝集液量的提升,应保持冷凝表面整体亲水,为强化换热效率,及时减薄液膜,应探寻新型手段及时定向排液。

技术实现思路

1、本发明的目的在于提供一种带有仿生草叶面楔形片的表面单元、制备方法及冷凝强化表面结构,通过仿生结构实现了冷凝液在冷凝表面的定向自刷新,解决了传统冷凝表面形成连续液膜,冷凝液不能与表面及时脱离,换热效率低、冷凝液收集率低的问题。

2、本发明是通过以下技术方案来实现:

3、一种带有仿生草叶面楔形片的表面单元,包括导热板和连接在导热板上的若干个仿生草叶面楔形片;

4、仿生草叶面楔形片的长度大于厚度,外形为三角形。

5、进一步,所述仿生草叶面楔形片厚度d为0.1mm~5mm,顶角α为5°~45°,长度l为1mm~50mm。

6、所述带有仿生草叶面楔形片的表面单元的制备方法,由具有导热性能的金属板采用分条制片、斜切制刺制成,每一个仿生草叶面楔形片的一边与金属条的边缘重合,另一边通过倾斜切出得到。

7、进一步,具体包括以下步骤:

8、s1、将厚度为d的具有导热性能的金属板切割分条为宽度为d的金属条;

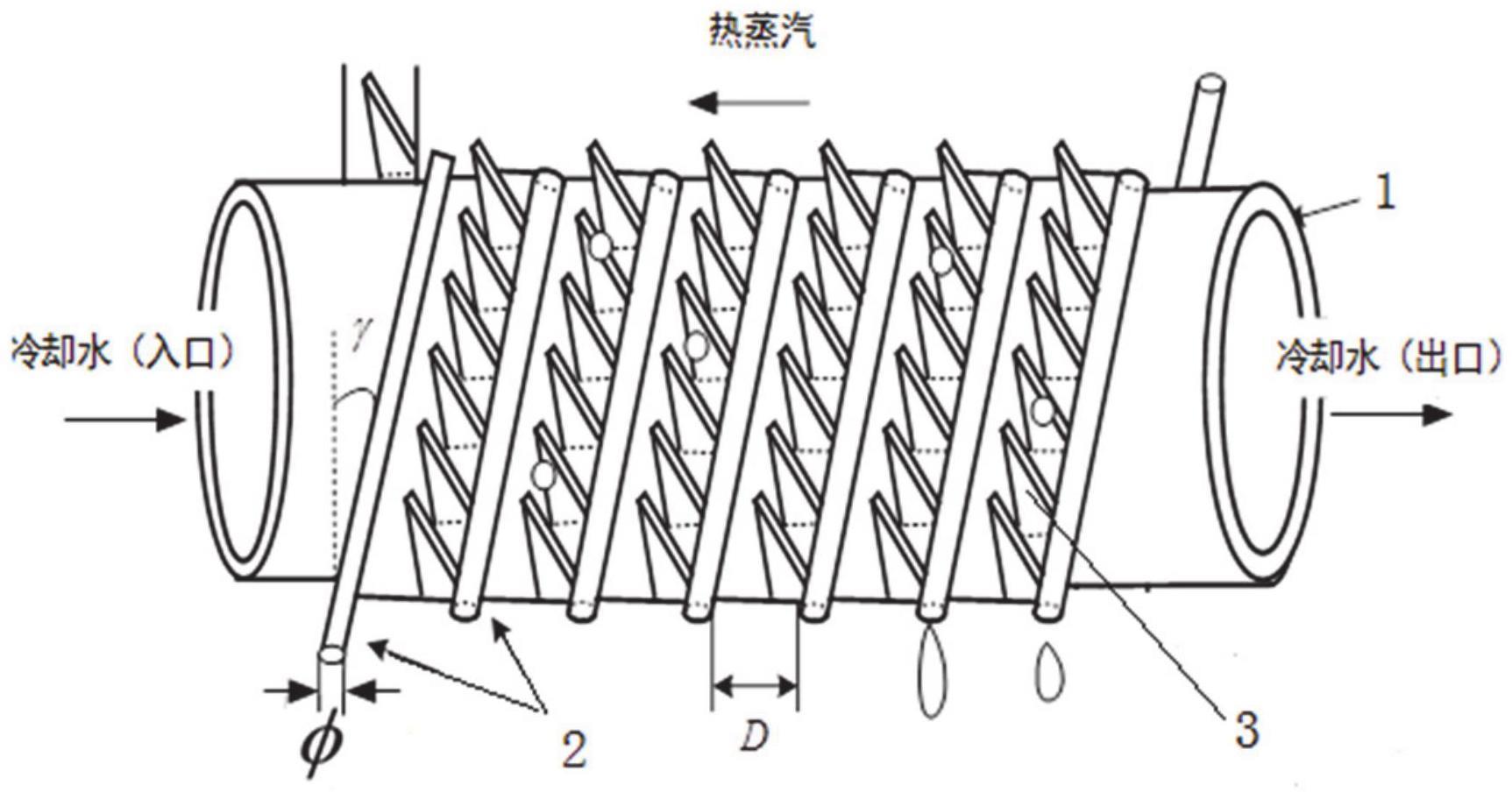

9、s2、在金属条边缘上切割出若干个穿透切痕,作为楔形边,形成平面三角楔形片;楔形边与金属条某一边缘夹角为α;

10、s3、待平面三角楔形片切割完成后,利用金属弯折工艺将平面三角楔形片向上弯折,得到若干个仿生草叶面楔形片。

11、进一步,仿生草叶面楔形片的表面为亲水表面,亲水表面与水的接触角为30°~90°。

12、进一步,α取5°~45°;

13、未弯折的金属条作为底板,平面三角楔形片向上弯折后,平面三角楔形片与底板形成夹角,夹角范围取30°~150°。

14、进一步,金属条宽度d为0.5mm~50mm,厚度d为0.1mm~5mm,单个三角楔形片边长l取1mm~50mm;

15、相邻平面三角楔形片的楔形间距为b,b为2mm~50mm。

16、一种仿生冷凝强化表面结构,在待强化冷凝管道上相间缠绕有导流丝和所述的表面单元,卷绕的导流丝和表面单元采用热胀法与管道紧密结合;

17、仿生草叶面楔形片沿径向朝向管道外。

18、一种仿生冷凝强化表面结构,在待冷凝强化的平面表面上涂覆有导热硅脂层,在导热硅脂层上相间排布有导流丝和所述的表面单元。

19、进一步,导流丝包括以下两种制备方法:

20、制备方法一:将导流丝用砂纸沿径向打磨,增加金属丝表面粗糙度及纵向导流微道;

21、制备方法二:对导流丝进行超亲水处理,采用酸性溶液在室温下对金属丝浸泡,使导流丝表面腐蚀呈现微纳结构,增强亲液性。

22、与现有技术相比,本发明具有以下有益的技术效果:

23、本发明公开了一种带有仿生草叶面楔形片的表面单元,仿生草叶的设计使得三角薄片尖端及边缘提供充足的冷凝成核位点有利于实现冷凝液成形,楔形的片状结构促使其上的冷凝液滴在生长的过程中受到表面力的作用,自发驱动液滴完成从尖端到底部的输运液滴的自刷新,实现单个平面三角楔形片上的及时排液。

24、所述的平面三角楔形片基本单元在收集水雾抑或是冷凝液体时具有以下优势,仿生草叶的三角楔形金属片边缘及尖刺顶部提供大量的冷凝凝结核,有利于在上述位置凝结,随着冷凝或水雾收集的进一步进行,冷凝液滴逐渐生长、相互聚并,由于三角楔形金属片长度明显大于厚度,冷凝液滴主要附着于楔形表面。

25、随着液滴位置在平面三角楔形片逐渐向三角片宽底方向变化的过程中,固-液界面接触面积逐渐增大,引起自由能降低,由此引发的沿三角片轴向不平衡的毛细力驱动液滴自发向自由能最低的平衡位置输运。直观地理解,由于液滴受平面三角楔形片两窄边的限制,不能在三角片表面充分地铺展开,在毛细力的作用下液滴在三角楔形片表面向三角片根部运动,液滴与亲水固体表面的接触面积不断增加,逐渐趋向液滴位于三角片根部的最终平衡位置。

26、进一步,不同大小的冷凝液滴在平面楔形表面的平衡位置有差异(体积越大的冷凝液滴在平面楔形表面的平衡位置距离尖端越远),由此产生的毛细力驱动不断生长的冷凝液滴自发地完成从尖端向楔形底部的输运,实现单根平面楔形片上冷凝液的快速凝结与单根三角片的局部持续自刷新。

27、本发明还公开了带有仿生草叶面楔形片的表面单元的制备方法,由于三角片弯折,表面单元安装完成后与待强化冷凝管道或待强化冷凝平面自然形成如图6所示的多个三角楔形凹陷微流道,输运至平面三角楔形片底部的液滴与三角凹槽接触时受到与平面三角片表面相似的表面力作用,自发完成表面液滴的抽吸,并在超亲水导流丝的作用下与表面快速脱离。

28、本发明还公开了一种仿生冷凝强化表面结构,可应用于待强化冷凝管道上,也可应用于待强化冷凝表面结构上,当液滴依靠表面力自输运至三角片底部时,与底部冷凝得到的液滴发生聚并,进一步长大,当接触到超亲水导流丝时,会被迅速抽吸,离开表面,暴露金属冷凝强化表面进行下一轮收集,有效防止了传统翅片设计翅片底部的液滴堆积现象;同时由于超亲水导流丝布置有序,最终冷凝液滴落方向宏观可控,避免了传统冷凝强化表面冷凝液宏观掉落无序,收集装置难以布置的问题。

- 还没有人留言评论。精彩留言会获得点赞!