一种电炉炉膛自动扒渣方法与流程

本发明涉及锌湿法冶炼设备清理,更具体的是涉及电炉炉膛自动扒渣方法。

背景技术:

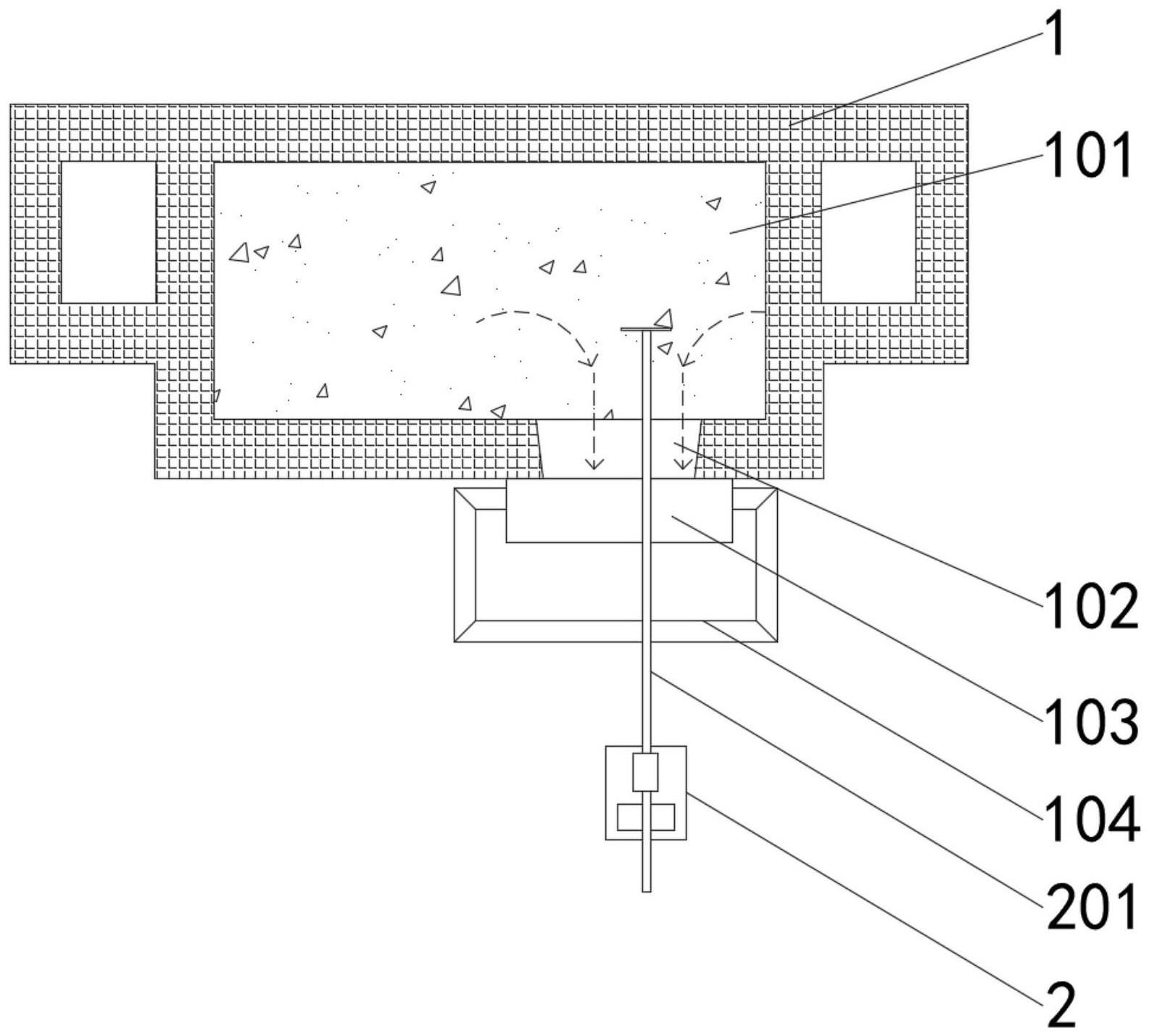

1、锌湿法冶炼的最后一道工序是锌熔铸系统,规模化的锌熔铸系统一般采用工频感应电炉熔化阴极锌,扒出锌浮渣后,将锌液浇铸得到产品锌锭。阴极锌在工频感应电炉熔化后,会在熔池表面产生锌浮渣,生产中,渣层太厚,容易在炉膛内结块,阻隔阴极锌片顺利进入熔池熔化;渣层太薄,熔池中的高温金属锌液容易裸露发生氧化,熔池渣层厚度一般约保持100mm,需要不断地进行扒渣操作。

2、扒渣工序的操作,一般采用人工进行,人工进行扒渣操作的不足有:(1)工人工作环境条件为高温、粉尘,损害身体健康且有烫伤的风险;(2)随着产能增加,电炉尺寸增加,需要尺寸更长的扒渣耙工具,进而降低了扒渣工作的效率。

技术实现思路

1、本发明的目的在于:为了解决上述技术问题,本发明提供一种电炉炉膛自动扒渣方法,避免损害工作人员的身体健康,且提高了扒渣工作的效率。

2、本发明为了实现上述目的具体采用以下技术方案:一种电炉炉膛自动扒渣方法,包括以下步骤:

3、步骤一、选择并放置工业机器人,安装工业机器人与扒渣耙;

4、步骤二、设定工业机器人自动扒渣动作程序、左侧扒渣程序和右侧扒渣程序;

5、步骤三、进行小范围扒渣工作:开启工业机器人自动扒渣动作程序,工业机器人带动扒渣耙在电炉内腔左右两侧范围内分别进行扒渣动作,将新浮渣汇聚至扒渣口,工业机器人带动扒渣耙在电炉扒渣口范围内进行扒渣动作,将新浮渣汇聚至接渣斗中;

6、步骤四、进行大范围扒渣工作:调整工业机器人与扒渣耙安装位置,扩大扒渣操作范围,再开启工业机器人自动扒渣动作程序,其操作方式与步骤三相同;

7、步骤五、小范围与大范围扒渣工作后,继续重复进行步骤三与步骤四的扒渣操作;

8、步骤六、观察电炉内腔渣层情况,当左侧或右侧部分渣层厚度超过100~150mm,进行左侧或右侧扒渣程序;

9、步骤七、接渣斗装满后,拆卸扒渣耙,人工运出接渣。

10、优选的,所述工业机器人的扒渣机机械臂具有往复伸缩和左右回转的功能。

11、优选的,所述自动扒渣动作程序包括内腔左侧自左至右3次的扒渣动作、内腔右侧自右至左3次的扒渣动作、扒渣口向外3次的扒渣动作。

12、优选的,所述步骤三小范围扒渣工作的范围半径为1500mm。

13、优选的,所述步骤四大范围扒渣工作的范围半径为3000mm。

14、优选的,所述左侧扒渣程序包括内腔左侧自左至右3次的扒渣动作、扒渣口向外3次的扒渣动作。

15、优选的,所述右侧扒渣程序包括内腔右侧自右至左3次的扒渣动作、扒渣口向外3次的扒渣动作。

16、优选的,所述步骤五中小范围与大范围扒渣工作共用时30分钟,间隔30分钟后,继续重复进行步骤三与步骤四的扒渣操作。

17、本发明的有益效果如下:根据电炉内腔大小,选择相互匹配的工业机器人,将工业机器人安装在电炉扒渣口约3米至5米的场地,机器人与扒渣耙安装,模仿人工扒渣的运动轨迹,将锌浮渣由电炉炉膛扒渣至斗内,从而避免损害工作人员的身体健康,且提高了扒渣工作的效率。

技术特征:

1.一种电炉炉膛自动扒渣方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种电炉炉膛自动扒渣方法,其特征在于:所述工业机器人的扒渣机机械臂具有往复伸缩和左右回转的功能。

3.根据权利要求1所述的一种电炉炉膛自动扒渣方法,其特征在于:所述自动扒渣动作程序包括内腔左侧自左至右3次的扒渣动作、内腔右侧自右至左3次的扒渣动作、扒渣口向外3次的扒渣动作。

4.根据权利要求1所述的一种电炉炉膛自动扒渣方法,其特征在于:所述步骤三小范围扒渣工作的范围半径为1500mm。

5.根据权利要求1所述的一种电炉炉膛自动扒渣方法,其特征在于:所述步骤四大范围扒渣工作的范围半径为3000mm。

6.根据权利要求1所述的一种电炉炉膛自动扒渣方法,其特征在于:所述左侧扒渣程序包括内腔左侧自左至右3次的扒渣动作、扒渣口向外3次的扒渣动作。

7.根据权利要求1所述的一种电炉炉膛自动扒渣方法,其特征在于:所述右侧扒渣程序包括内腔右侧自右至左3次的扒渣动作、扒渣口向外3次的扒渣动作。

8.根据权利要求1所述的一种电炉炉膛自动扒渣方法,其特征在于:所述步骤五中小范围与大范围扒渣工作共用时30分钟,间隔30分钟后,继续重复进行步骤三与步骤四的扒渣操作。

技术总结

本发明公开了一种电炉炉膛自动扒渣方法,涉及锌湿法冶炼设备清理技术领域,包括以下步骤:步骤一、选择并放置工业机器人,安装工业机器人与扒渣耙;步骤二、设定工业机器人自动扒渣动作程序、左侧扒渣程序和右侧扒渣程序;步骤三、进行小范围扒渣工作;步骤四、进行大范围扒渣工作;步骤五、重复步骤三与步骤四的扒渣操作;步骤六、观察电炉内腔渣层情况,进行左侧或右侧扒渣程序;步骤七、运出接渣斗;根据电炉内腔大小,选择相互匹配的工业机器人,将工业机器人安装在电炉扒渣口约3米至5米的场地,机器人与扒渣耙安装,模仿人工扒渣的运动轨迹,将锌浮渣由电炉炉膛扒渣至斗内,从而避免损害工作人员的身体健康,且提高了扒渣工作的效率。

技术研发人员:张明哲,刘玉芳,冶玉花,陈祥,杨随心,乃彦云,杨秉轩,杲雄,杨文广,杨志禄

受保护的技术使用者:白银有色集团股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!