一种高氯酸铵干燥工艺的制作方法

本发明涉及干燥工艺,尤其涉及一种高氯酸铵干燥工艺。

背景技术:

1、高氯酸铵为白色的晶体,有潮解性,是强氧化剂,与还原剂、有机物、易燃物或金属粉末等混合会发生爆炸,与强酸接触有引起燃烧爆炸的危险,高氯酸铵在制备过程中需要进行干燥。

2、现有技术中,通常采用安全烘箱干燥、真空干燥或烘房干燥的方式对高氯酸铵进行干燥;在用量小,只在小量研究情况下,通常选用使用方便、成本较低、安装方便的安全烘箱干燥;在用量较大的生产情况下,采用真空干燥较为理想,可以保证高氯酸氨安全、稳定、方便、节能、长时间存放:用烘房干燥高氯酸铵,产品质量不但容易受多种因素的影响(自然环境的温度和湿度、烘房保温好坏、门窗密封性、烘房本身建设质量等都会影响到产品质量,且细高氯酸铵在烘房长时间冷却及存放,会出现结块和粒度变大现象,不利于高氯酸铵质量的保障)。

3、对高氯酸铵进行真空干燥时,通常使用真空干燥机完成干燥工艺;但现有技术中的真空干燥机在对高氯酸铵进行干燥时,因受限于自身结构,真空干燥机中高氯酸铵的升温及降温速度均相对较慢;且为了保障干燥的均匀性,平铺在真空干燥机内的高氯酸铵粉末的厚度通常不能大于10厘米(摊薄真空干燥机内的高氯酸铵粉末不仅能够保障干燥的均匀性,还能够缩短单次干燥所需时间),这便严重限制了单个真空干燥机单位时间内能够干燥的高氯酸铵粉末量,进而严重影响干燥效率;且使用现有技术中的真空干燥机完成干燥后,需要将干燥好的高氯酸铵粉末输出真空干燥机才能够进行分装,干燥后的高氯酸铵粉末与自然空气接触后会对自身品质造成一定的不利影响(例如受潮),且分装时会在保存袋存留一部分的氧气,进而影响高氯酸铵粉末的有效存放时间。

技术实现思路

1、本发明的目的在于提供一种一种高氯酸铵干燥工艺,以解决上述背景技术中提出的现有技术中高氯酸铵干燥过程中高氯酸铵粉末的升温及降温速度相对较慢、干燥的均匀性较差、干燥效率较低且干燥后分装前高氯酸铵粉末会与自然空气接触导致自身品质易受影响的技术问题;实现了高氯酸铵干燥过程中高氯酸铵粉末的升温及降温速度相对较快、干燥的均匀性较好、干燥效率较高且干燥后分装前高氯酸铵粉末不与自然空气接触的技术效果。

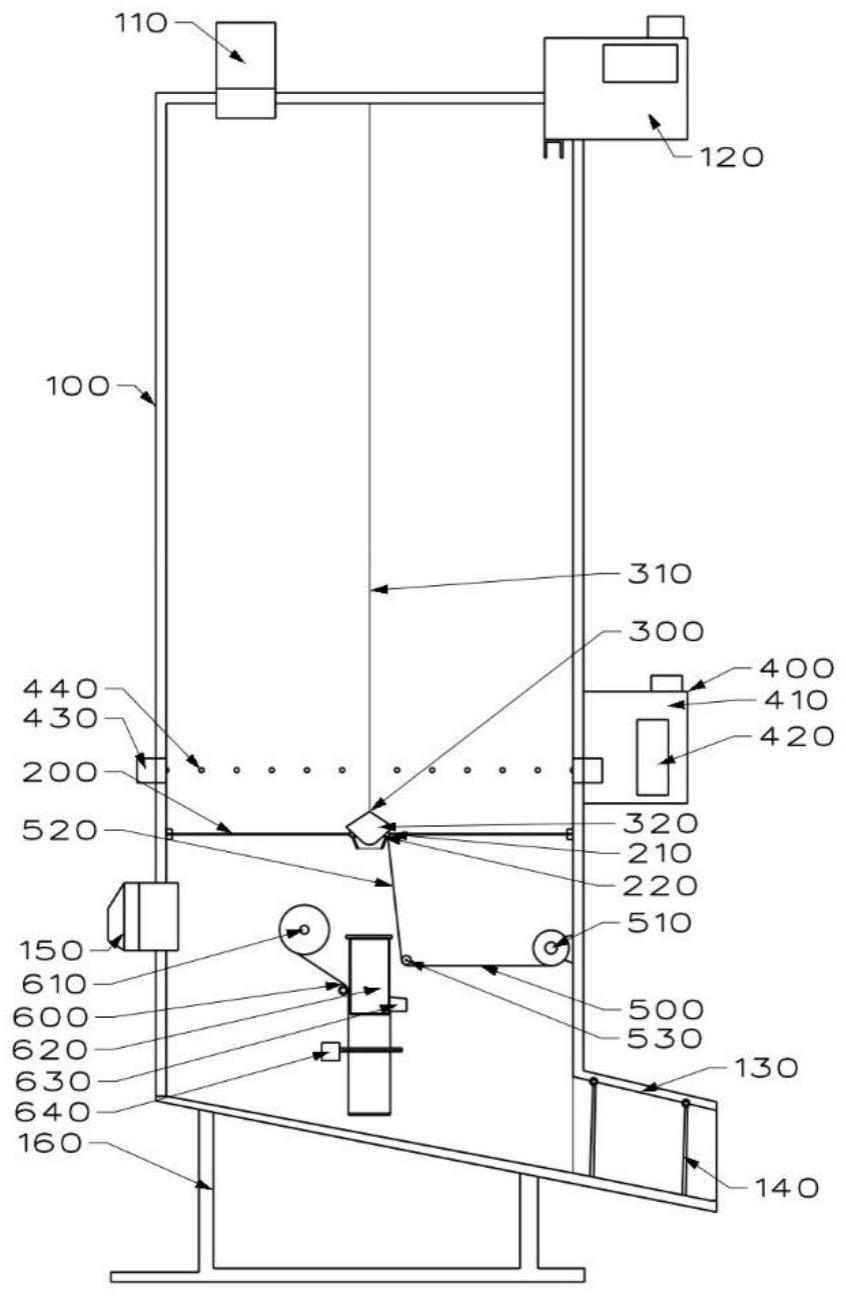

2、为实现上述目的,本发明提供如下技术方案:一种高氯酸铵干燥工艺,配套一种干燥设备,干燥设备包括为空心柱形的壳体、弹性分隔膜、封堵组件、用于通过吹气的方式令干燥空间内部的粉末扬起的扬料组件、主体为卷扬结构的拉拽组件、位于分装空间内的装袋组件和承载管体;壳体顶部设有原料输入管与真空抽吸组件,侧壁上设有输出通道和泵气组件;

3、所述弹性分隔膜为橡胶材质弹性膜,固定在壳体的内壁上,且位于壳体靠近中心的位置;将壳体内部空间分隔为干燥空间和分装空间;所述弹性分隔膜上设有中心孔,中心孔上固定有内置电磁铁的定位环;

4、步骤依次为:

5、1)向干燥空间内的持续注入65至75度的惰性气体;

6、2)向干燥设备的干燥空间中输送定量需要干燥的高氯酸铵粉末;

7、3)控制真空抽吸组件运行,令干燥空间内的真空度达到93.3~98.6kpa并维持;

8、4)控制拉拽组件运行,将弹性分隔膜上的粉末弹射起来;

9、5)依据实际干燥需求及需干燥的粉末的干燥程度,持续运行干燥设备0.2至0.8小时;干燥完成后向干燥空间中泵送冷气;干燥完成前3分钟向分装空间中泵送惰性气体;

10、6)控制中心孔露出;

11、7)控制拉拽组件运行,下拉定位环,粉末在自重影响下倾倒入承载管体;

12、8)在分装空间中对粉末进行装袋。

13、优选的,扬料组件包括气体输入组件、温度调节组件和输气环;所述气体输入组件用于泵送干燥的惰性气体,为气泵;

14、所述温度调节组件定位在气体输入组件上,用于调整从气体输入组件中输出的气体的温度;

15、所述输气环固定在所述壳体的侧壁上,起到气体通道的作用;

16、所述壳体上靠近输气环的位置呈环状均布有多个喷射孔,喷射孔与输气环连通;

17、喷射孔位于弹性分隔膜上方且与弹性分隔膜之间的间距小于0.8米;

18、从喷射孔喷出的气体吹向干燥空间。

19、优选的,所述喷射孔的长度方向与该喷射孔和壳体轴线之间的连线之间的夹角为30至75度,喷射出的气流会汇集成螺旋状。

20、优选的,干燥设备还包括热液循环组件;

21、所述弹性分隔膜为双层结构,其包括顶膜和底膜,顶膜和底膜均为橡胶材质弹性膜;顶膜和底膜的边缘固定在壳体的内壁上及定位环上;

22、顶膜和底膜之间的空间内填充有液体;所述热液循环组件为液泵、液温调节组件和液仓的组合,液泵用于控制顶膜和底膜之间的空间内的液体和液仓间的液体循环,进而控制顶膜的温度进而便于高氯酸铵粉末的加热与冷却。

23、优选的,所述顶膜和底膜之间上设有形变磁铁组;

24、形变磁铁组为多块片状的电磁铁的组合,片状的电磁铁均布在顶膜的底面上和底膜的顶面上;

25、且顶膜的底面上的电磁铁和底膜的顶面上的电磁铁一一对应;进行干燥过程中,形变磁铁组运行,使得顶膜和底膜持续抖动进而将高氯酸铵粉末间歇性顶起。

26、优选的,所述形变磁铁组运行时,在磁力作用下,顶膜上形成多个环形凹槽;这些凹槽会积聚一定量的粉末,使得弹性分隔膜释放弹性势能时将顶膜上的粉末弹射的更加分散。

27、优选的,所述拉拽组件包括拉拽卷扬和拉动绳;还包括定位块和环形导轨;所述定位块滑动定位在所述定位环上,绕定位环的轴线进行转动;所述环形导轨为环状,固定在所述分装空间的内壁上,轴线与壳体的轴线重合;

28、所述拉拽卷扬滑动定位在所述环形导轨上,沿环形导轨进行滑动;所述拉动绳一端缠绕定位在拉拽卷扬,另一端固定在所述定位环上;

29、进行干燥过程中,拉拽卷扬不停进行滑动,拽动时下拉角度不同进而便于粉末的分散。

30、优选的,所述干燥空间的侧壁上固定有侧装弹射囊,侧装弹射囊为橡胶材质弹性囊,整体呈管形;所述侧装弹射囊的轴线与壳体的轴线重合;弹性分隔膜弹射的粉末冲击向侧装弹射囊而后被弹回,进行二次打散。

31、优选的,所述扬料组件的气体输入组件将气体泵入侧装弹射囊,喷射孔的数量为多个,均定位在所述侧装弹射囊上;进行干燥时,喷射孔喷出的气体辅助打散被扬起的粉末。

32、优选的,所述侧装弹射囊内部固定有控制磁铁组,控制磁铁组为多个电磁铁片体的组合;电磁铁片体定位在侧装弹射囊的两个内侧壁上,两个内侧壁上的电磁铁片体一一对应;进行干燥时,控制磁铁组运行,电磁铁片体交替进行通断电,此时喷射孔的喷射方向不停变化,搅动干燥空间中的粉末。

33、与现有技术相比,本发明的有益效果是:

34、通过对现有技术中的高氯酸铵干燥工艺进行优化改进,配套一种干燥设备,将高氯酸铵干燥扬起后进行干燥;有效解决了现有技术中高氯酸铵干燥过程中高氯酸铵粉末的升温及降温速度相对较慢、干燥的均匀性较差、干燥效率较低且干燥后分装前高氯酸铵粉末会与自然空气接触导致自身品质易受影响的技术问题,进而实现了高氯酸铵干燥过程中高氯酸铵粉末的升温及降温速度相对较快、干燥的均匀性较好、干燥效率较高且干燥后分装前高氯酸铵粉末不与自然空气(正常氧含量的空气)接触的技术效果。

- 还没有人留言评论。精彩留言会获得点赞!