一种连续负极石墨化炉的制作方法

本发明涉及石墨化炉生产,具体为一种连续化生产负极材料的负极石墨化炉,用于锂电池负极材料等非金属材料的生产。

背景技术:

1、随着国内新能源汽车市场与欧洲市场快速发展,锂离子电池在电动汽车和储能领域的广泛应用,锂电池市场规模持续快速增长,负极材料行业高速发展,市场对于负极材料的需求量不断增加。如何为负极材料的制造提供更大的产能、更低的成本、更均一的性能,如何更好地适应全球对环境高规格要求,是石墨化行业不断适应行业发展,持续改进的方向。

2、目前,市场上锂离子电池石墨负极材料的石墨化主要设备有爱奇逊石墨化炉、串接石墨化炉、箱式炉等。目前的设备的石墨化过程大多包括:进料、石墨化处理、冷却、出料,但是各阶段大多是在同一个设备里单独进行,也即一炉负极材料进料完成后再进行石墨化处理,石墨化处理完成后再进行冷却,冷却完成后再进行出料,石墨化过程不连续,生产周期很长,生产效率低。面对当下负极材料行业的高速发展现状,研究连续化能耗低,使用寿命长,自动化程度高的石墨化炉十分必要。

技术实现思路

1、鉴于上述缺点与不足,本发明提供一种连续负极石墨化炉,可以实现负极材料的连续化生产,增加了石墨化产品的产出率,同时考虑了炉壳外部电极冷却,延长电极使用寿命,并且易于与自动化设备相结合,提高工作效率。

2、为了达到上述目的,本发明采用的主要技术方案包括:

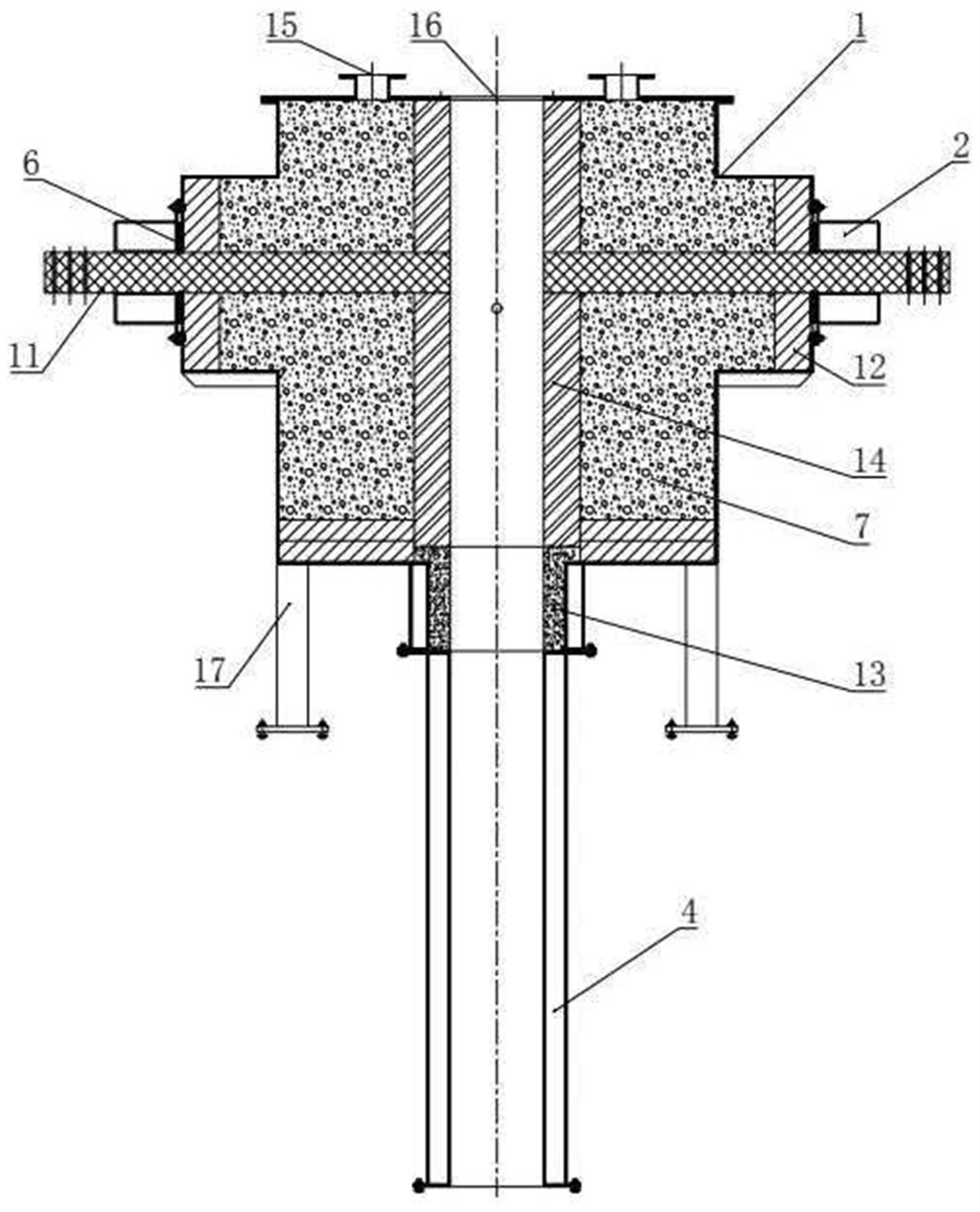

3、一种连续负极石墨化炉,包括壳体,所述壳体内中间位置设有纵向贯穿壳体的炉芯,炉芯的上端为进料口,下端为出料口,出料口连接有冷却单元,炉芯四周依次设有第一~第三保温层,炉芯左右两侧设有对称布置并由壳体伸出的电极。

4、所述壳体两侧设有对称的凸出部,电极一端与炉芯连接,另一端由壳体两侧的凸出部水平伸出壳体与母线相连,伸出壳体部分的电极设有电极水冷套,壳体外侧与电极的交接处设有密封垫。

5、壳体内部垂直于电极对称设置有测温管,测温管一端与炉芯连接,另一端分别由壳体的前后两端伸出与壳体固定连接,伸出壳体的测温管端部设有进气孔。

6、所述第一保温层为刚玉内衬,设置在炉芯四周。

7、所述第三保温层为耐火粘土质保温砖,设置在外壳两侧凸出部处和壳体底部。

8、所述第二保温层为炭黑保温料,填充在第一保温层与第三保温层中间,所述壳体上端面均匀设有多个用于补充炭黑保温料的填料口。

9、所述冷却单元为冷却水套,冷却水套与壳体底部设置的底座砖连接并与炉芯下端的出料口连通,冷却水套与炉芯的内径大小及形状相同。

10、所述壳体底部均匀设有多个支撑柱。

11、所述壳体为钢结构。

12、本发明具有以下有益效果及优点:

13、1、通过壳体上端的进料口进入石墨化炉炉芯的物料,依靠物料自身导电作为发热体被炉芯两侧设置的电极加热,同时测温管对炉内温度实时监控反馈,进而完成石墨化;石墨化的物料后续进入冷却水套内强制冷却,完成了物料加热,冷却,排出的连续化生产流程,解决了目前卧式石墨化炉装出炉周期长,费时费力的问题,同时连续化的生产方式提高了能源利用效率;

14、 2、本发明石墨化炉的主要隔热保温材料为炭黑保温料,并考虑了长期高温状态下保温材料的烧损状况,石墨化炉顶部均匀设置多个保温料填料口,可以及时均匀补充保温料,又可以将保温料和物料受热溢出的挥发分排出;

15、3、石墨化炉壳体底部设置与炉芯出料口连通的冷却水套,完成石墨化的物料在冷却水套内加快冷却,提高了石墨化材料的产出效率;

16、4、壳体内的测温管高度接近电极高度,便于实时监测石墨化炉炉芯加热区域温度,进而方便反馈调节电极两端电压的大小,合理控制用电能耗,节约能源消耗。

技术特征:

1.一种连续负极石墨化炉,包括壳体,其特征在于:所述壳体内中间位置设有纵向贯穿壳体的炉芯,炉芯的上端为进料口,下端为出料口,出料口连接有冷却单元,炉芯四周依次设有第一~第三保温层,炉芯左右两侧设有对称布置并由壳体伸出的电极。

2.根据权利要求1所述的连续负极石墨化炉,其特征在于:所述壳体两侧设有对称的凸出部,电极一端与炉芯连接,另一端由壳体两侧的凸出部水平伸出壳体与母线相连,伸出壳体部分的电极设有电极水冷套,壳体外侧与电极的交接处设有密封垫。

3.根据权利要求1所述的连续负极石墨化炉,其特征在于:壳体内部垂直于电极对称设置有测温管,测温管一端与炉芯连接,另一端分别由壳体的前后两端伸出与壳体固定连接,伸出壳体的测温管端部设有进气孔。

4.根据权利要求1所述的连续负极石墨化炉,其特征在于:所述第一保温层为刚玉内衬,设置在炉芯四周。

5.根据权利要求1所述的连续负极石墨化炉,其特征在于:所述第三保温层为耐火粘土质保温砖,设置在外壳两侧凸出部处和壳体底部。

6.根据权利要求1所述的连续负极石墨化炉,其特征在于:所述第二保温层为炭黑保温料,填充在第一保温层与第三保温层中间,所述壳体上端面均匀设有多个用于补充炭黑保温料的填料口。

7.根据权利要求1所述的连续负极石墨化炉,其特征在于:所述冷却单元为冷却水套,冷却水套与壳体底部设置的底座砖连接并与炉芯下端的出料口连通,冷却水套与炉芯的内径大小及形状相同。

8.根据权利要求1所述的连续负极石墨化炉,其特征在于:所述壳体底部均匀设有多个支撑柱。

9.根据权利要求1所述的连续负极石墨化炉,其特征在于:所述壳体为钢结构。

技术总结

本发明公开一种连续负极石墨化炉,壳体内中间位置设有贯穿壳体的炉芯,炉芯的上端为进料口,下端为出料口,出料口连接有冷却单元,炉芯四周依次设有第一~第三保温层,炉芯左右两侧设有对称设置并由壳体伸出的电极。壳体两侧设有对称的凸出部,电极一端与炉芯连接,另一端由壳体两侧的凸出部水平伸出壳体,壳体内部与电极同一水平面且垂直于电极对称设置有测温管;本发明依靠物料自身导电作为发热体被炉芯两侧设置的电极加热石墨化,石墨化的物料后续进入冷却水套内强制冷却,完成了物料加热,冷却,排出的连续化生产流程,解决了目前卧式石墨化炉装出炉周期长,费时费力的问题,同时连续化的生产方式提高了能源利用效率。

技术研发人员:张山,吕博,郭乃印

受保护的技术使用者:沈阳铝镁设计研究院有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!