一种凝汽器在线化学配液及防漏对接清洗系统的制作方法

本发明属于凝汽器清洗,具体涉及一种凝汽器在线化学配液及防漏对接清洗系统。

背景技术:

1、凝汽器作为火力发电厂的主要设备之一,主要担负着冷却汽轮机排气的重要任务,它由数千至上万根换热管组成,管外走蒸汽,管内走冷却水,因有热交换的存在,冷却水中的盐份在连续加热过程中不断析出,形成大量的水垢并附着在管壁上,导致凝汽器内真空下降,发电煤耗率上升,发电成本增加,从而导致汽轮发电机组的效率降低。凝汽器内真空下降,还会使汽轮机的排汽温度升高,导致低压缸的变形,不仅影响电厂运行的经济性,还直接影响汽轮发电机组的运行安全。

2、为能及时有效的清除凝汽器换热管内壁上的水垢,目前火力发电厂凝汽器的除垢方式分为离线和在线两种:一是离线清洗,即机组停机采用人工清洗,但是随着机组容量增大以及采取循环冷却的机组增多,凝汽器结垢趋于普遍和严重,使人工清洗变的更加困难,同时由于停机清洗,影响凝汽器的正常运作,增加耗费。二是在线清洗,即在机组不停机的状况下进行自动清洗,通常有两种方式:第一种为在凝汽器内投放胶球来清洗,采用这种方式它虽然能起到一定除垢的作用,但由于胶球不能太大、太硬否则难以通过凝汽器换热管,但是太小、太软、又会影响除垢效果,导致胶球回收率降低。此外,胶球清洗法还取决于循环水的流速,冬季循环水温度低,流量不能大,否则会产生凝结水过冷,造成机组运行经济性下降,流量的下降导致换热管内水流速的下降,胶球清洗效果下降,凝汽器清洁率下降,因此如何用好胶球也一直是困扰电厂的难题。第二种为用化学药剂清洗,现在电厂基本上都会在投入胶球清洗的基础上在凝汽器循环水池中加入大量的化学清洗剂(主要是酸、缓蚀剂和除藻剂为中和排放还要加大量的碱),以阻止换热管结垢和藻类的生长。随着机组容量增大,循环冷却水量越来越大为了保证阻垢、灭菌效果,维持循环冷却水的低ph值,一年加药量的费用高达几百万元。尽管如此,对采用中水作为电厂循环冷却水的机组,效果并不明显,不少机组因结垢严重不得不在运行期间进行临停清洗,以保证机组运行的安全性。这种清洗方法的主要问题是:加入的化学清洗剂,被循环水池中大量的循环水稀释了,到凝汽器换热管时远远达不到清洗浓度,白白浪费了大量化学清洗剂。

技术实现思路

1、本发明为了解决现有技术中的不足之处,提供一种清洗液搅拌均匀、化学试剂用量少、清除换热管中水垢和污渍效果明显的凝汽器在线化学配液及防漏对接清洗系统。

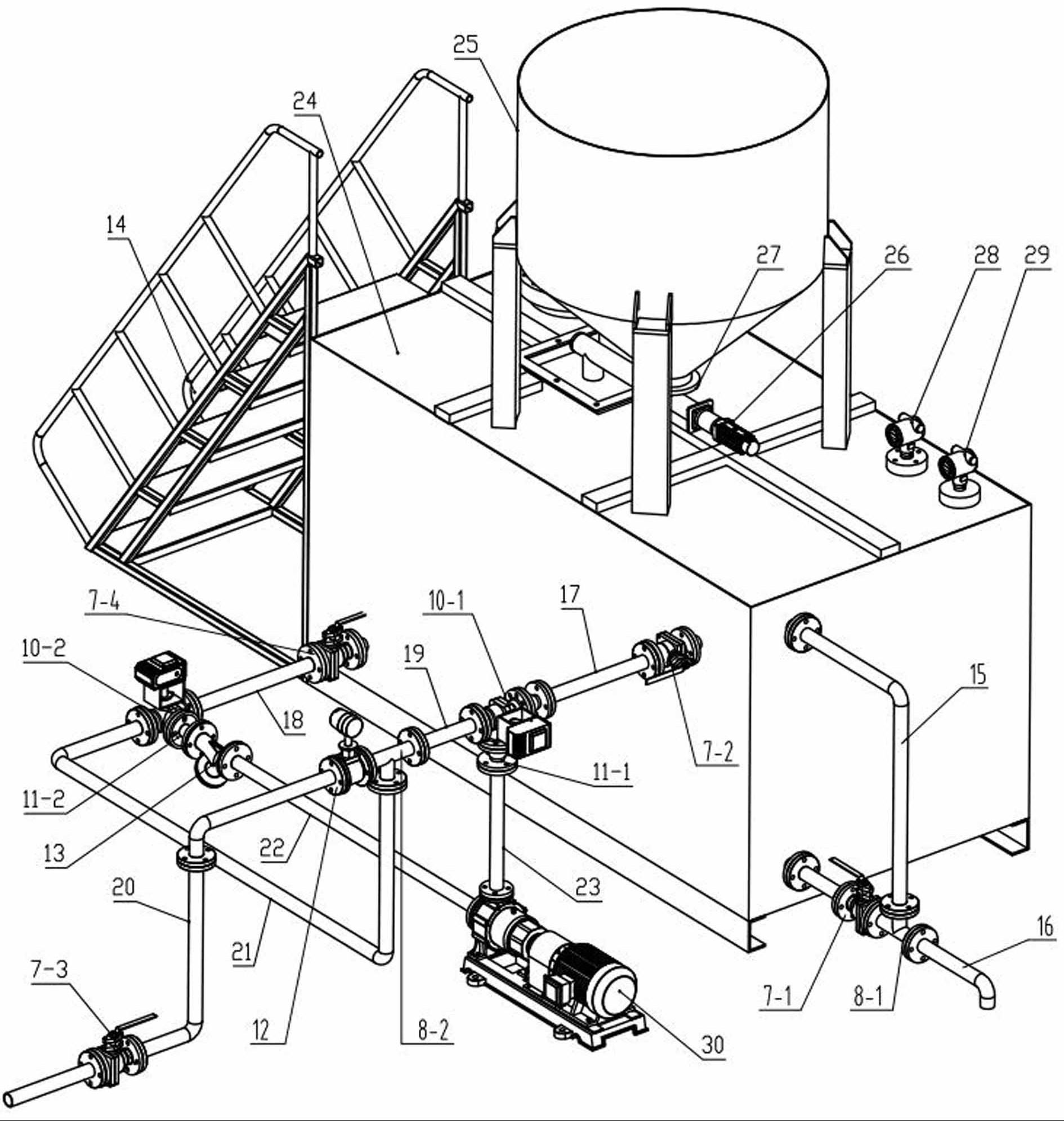

2、为解决上述技术问题,本发明采用如下技术方案:一种凝汽器在线化学配液及防漏对接清洗系统,包括多功能管路系统、药液混合罐、加药设备和对接防漏液装置;加药设备设置在药液混合罐顶部;药液混合罐同一侧面的上侧部和下侧部分别设有溢流管和排污管,排污管上沿液流方向依次设有第一手动球阀和第一三通管接头,溢流管的出口与第一三通管接头的第三接口连接;多功能管路系统具有三个接口,其中两个接口均与药液混合罐一侧面连接,另一个接口与对接防漏液装置连通。

3、加药设备包括化学药剂储料仓和螺旋输送机,化学药剂储料仓通过支架设置在药液混合罐顶部,螺旋输送机设在化学药剂储料仓下方,螺旋输送机的进料口通过气动蝶阀与化学药剂储料仓底部出口连接,螺旋输送机的出料口通过下料管与药液混合罐顶部连接。

4、对接防漏液装置包括通液箱体和柔性对接板组件,通液箱体前侧面敞口设置,通液箱体位于柔性对接板组件后侧,通液箱体与柔性对接板组件固定且密封连接,通液箱体顶部设有进液管,柔性对接板组件内部开设有若干个与凝汽器换热管阵列相对应的前后通透的通液孔。

5、柔性对接板组件包括内部嵌设有不锈钢板的硅胶板,不锈钢板沿左右方向垂直设置,硅胶板前侧面在每个通液孔的孔口周围均设有圆锥形的对接凸嘴。

6、通液箱体前侧四周设有整体呈长方环形的法兰板,法兰板前侧面与通液箱体前侧面齐平,法兰板与前侧的柔性对接板组件通过若干个螺栓组件固定连接为一体,柔性对接板组件前侧面开设有用于装配螺栓组件的沉头孔。

7、通液箱体后部左右两侧分别固定连接有一根导向承载轴,导向承载轴沿前后方向水平设置;通液箱体后部中心位置固定连接有油缸连接件。

8、多功能管路系统包括第一管道、第二管道、第三管道、第四管道、第五管道、第六管道、第七管道、磁力泵、第二手动球阀、第三手动球阀、第四手动球阀、第一电磁二位三通阀、第二电磁二位三通阀、y型过滤器、第二三通管接头、第一柔性橡胶接头、第二柔性橡胶接头和电磁流量计,第一管道的一端口通过第二手动球阀与药液混合罐连接,第一管道的另一端口与第一电磁二位三通阀的第一接口连接,第二管道的一端口通过第四手动球阀与药液混合罐连接,第二管道的另一端口与第二电磁二位三通阀的第一接口连接,第一电磁二位三通阀的第二接口通过第三管道与第二三通管接头的第一接口连接,第二三通管接头的第二接口通过电磁流量计与第四管道的一端口连接,第四管道的另一端口通过高压软管与对接防漏液装置的进液管连接,第三手动球阀设在第四管道上,第二电磁二位三通阀的第二接口通过第五管道与第二三通管接头的第三接口连接,第二电磁二位三通阀的第三接口依次通过第二柔性橡胶接头、y型过滤器与第六管道的一端口连接,第六管道的另一端口与磁力泵的出口连接,第一电磁二位三通阀的第三接口提供第一柔性橡胶接头与第七管道的一端口连接,第七管道的另一端口与磁力泵的进口连接。

9、第二手动球阀和第四手动球阀均设置在药液混合罐的同一侧面且分别布置该侧面的对角处,第二手动球阀的位置高于第四手动球阀的位置。

10、药液混合罐顶部设有液位计和ph仪,药液混合罐一侧部设有用于上下药液混合罐顶部的步梯。

11、采用上述技术方案,本发明的有益效果如下:本发明通过在药液混合罐上设置加药设备,加药实现自动操作,并使用螺旋输送机,具有计量功能。多功能管路系统可以抽取凝汽器换热管内的清水,也可对药液混合罐内的药液进行循环搅拌,从而使药液混合保持动态的混合均匀,还可将混合均匀的药液注入到凝汽器换热管内进行清洗,一套管路系统实现多样的循环式混合搅拌、注液清洗和废液回收等功能。

12、多功能管路采用具有过滤、计量的功能,通过第一电磁二位三通阀和/或第二电磁二位三通阀的通断电切换,实现上述循环式混合搅拌、注液清洗和废液回收等功能。尤其是对废液的回收再利用,节约了药液清洗剂,降低了化学清洗成本。

13、柔性对接板组件采用内置不锈钢板的硅胶板,不仅具有良好的弹性(受压后具有良好的密封性),而且具有一定的强度和刚度(与通液箱体连接更加稳定和可靠)。硅胶板前侧面一体设置的对接凸嘴,用于伸入到凝汽器的换热管管口内,硅胶板前侧面与换热管管口处设置的管板后侧面,起到对换热管管口的密封作用。法兰板的设置用于将通液箱体与硅胶板组件连接为一体,沉头孔的设置,使硅胶板前侧面保持平整,保证与换热管管口对接的可靠性。导向承载轴通过焊接形式与通液箱体连接,滑动插设在支架上套管内,对本发明整个装置起到支撑和运动导向作用;油缸连接件一端通过焊接形式与通液箱体连接,另一端与液压油缸铰接,通过油缸推动油缸连接件使本装置沿导向承载轴的中心线向前与凝汽器的管板紧密贴合在一起。进液管与通液箱体固连在一起,清洗液通过进液管进入通液箱体内部,通液箱体内储满清洗液,靠磁力泵的泵压通过硅胶板组件内的通液孔排出后进入凝汽器的换热管,从而实现对换热管内壁的清洗。通液箱体具有均布清洗液向若干根换热管内注入清洗液的作用。硅胶板组件采用硅胶整体浇注在不锈钢板的外围,内部布置有若干个与凝汽器换热管空间布置相一致的通液孔;通液孔前端口突出硅胶板前侧面形成对接凸嘴,清洗凝汽器时,对接凸嘴进入换热管起到密封作用;不锈钢板嵌入硅胶板内部,形成硅胶板的骨架,不锈钢板上开有与硅胶板相对应的过流孔和螺栓孔。

14、对凝汽器各个部位换热管的清洗均采用注液、浸泡、回液清洗的方式进行,可使凝汽器在线不停机进行换热的清洗,也避免了停机清洗导致的经济损失。

15、在清洗完毕后,需要将药液混合罐的沉淀物(换热管内的结垢)排出,此时,关闭第二手动球阀和第四手动球阀,打开第一手动球阀,通过排污管排出。

16、当液位计出现故障,药液混合罐内的液面达到溢流管上端口的高度后,水面通过溢流管流到排污管内排出。

17、由于磁力泵在运行时会产生一定的振动,为了避免振动延伸到其他部件,特地设置了第一柔性橡胶接头和第二柔性橡胶接头。步梯的设置,用于向化学药剂储料仓加入固体药剂,也方便对加药设备进行维护。

18、综上所述,本发明原理科学、设计合理、结构简单,实现自动加水、加药、循环式搅拌、注液清洗、废液回收等功能,自动化程度高,减少人力操作,在清洗后可对换热管内的废酸液进行回收重复使用,从而降低清洗成本。

- 还没有人留言评论。精彩留言会获得点赞!