一种基于三周期极小曲面结构的预冷器

本发明涉及空气预冷器,特别涉及一种基于三周期极小曲面结构的预冷器。

背景技术:

1、高超声速飞行器在航空航天领域的应用愈发重要,预冷组合发动机作为常用动力装置之一,为其提供了强大的动力支撑。预冷器作为预冷组合发动机重要的换热设备之一,其以较快的速度将来流高温空气降温,提高压气机进口气体的质量流量,拓宽压气机的高效工作范围,并保障吸气预冷式发动机在高速条件下的动力需求。

2、现有的预冷器结构多为微细管束式换热器,高温来流空气与微细管内部流动的冷却工质进行热量交换,冷却后的空气进入压气机进行高增压比压缩。例如公开号为cn115506891 a的专利公布了一种仿生分形结构的轻质高效预冷器,其实也是一种微细管束式换热器:冷却介质通过冷却介质入抱环管路进入冷却介质进气抱环,通过冷却介质进气抱环将冷却介质分流至各个螺旋换热单元的冷却介质进气集气管,冷却介质进气集气管将冷却介质分流至大量的螺旋微细管束,冷却介质从内向外沿螺旋微细管束完成与高温空气的逆流换热,之后依次从冷却介质出气集气管路、冷却介质出气抱环、冷却介质出气抱环管路将冷却介质送出。相比于其他类型传统的管束式换热器,微细管束式换热器具有轻质、高效、紧凑等优点,但其也存在以下新的问题:

3、1、预冷器的微细管壁较薄,在生产完成后普遍存在泄漏的情况,且试验过程中管内压力远高于管外压力,会导致泄漏情况进一步加剧;

4、2、微细管束式预冷器制造过程中,需要通过焊接工艺将上百根微细管与集气管、支板等焊接在一起,形成换热膜片单元,然后对膜片单元进行焊接并组装,焊接部位非常多,导致预冷器的制造难度大、成本高、可靠性低;

5、3、微细管的长度较长,管壁很薄,而且发动机在启停、变负荷或机动运行时,进气通道和冷却通道的温度、流量、压力瞬态变化,容易产生较强的流致振动,严重时将导致传热管破损,影响预冷器的换热性能和运行安全;

6、4、微细管束式预冷器内流体的流动存在严重的分布不均匀现象,工质流量分配不均匀导致换热不均匀,难以满足组合发动机毫秒级反应时间降温超1000℃的需求;

7、5、预冷器中微细管通常是沿着管长方向按照一定的曲率变化,并交错布置制造,但所用的高温合金超薄超细管的折弯、螺旋等工艺性能较差,安装精度难以保证,焊接装配难度大,同时制造时间过长。

技术实现思路

1、为了克服上述现有技术的缺陷,本发明的目的在于提供一种基于三周期极小曲面结构的预冷器,采用三周期极小曲面结构,旨在满足预冷器快速响应、密封性好、高功率密度、高效换热、高可靠性、低流阻等要求,并避免微细管束式预冷器中存在的可靠性低、制造成本高、换热不均匀等各种问题。

2、为了达到上述目的,本发明的技术方案为:

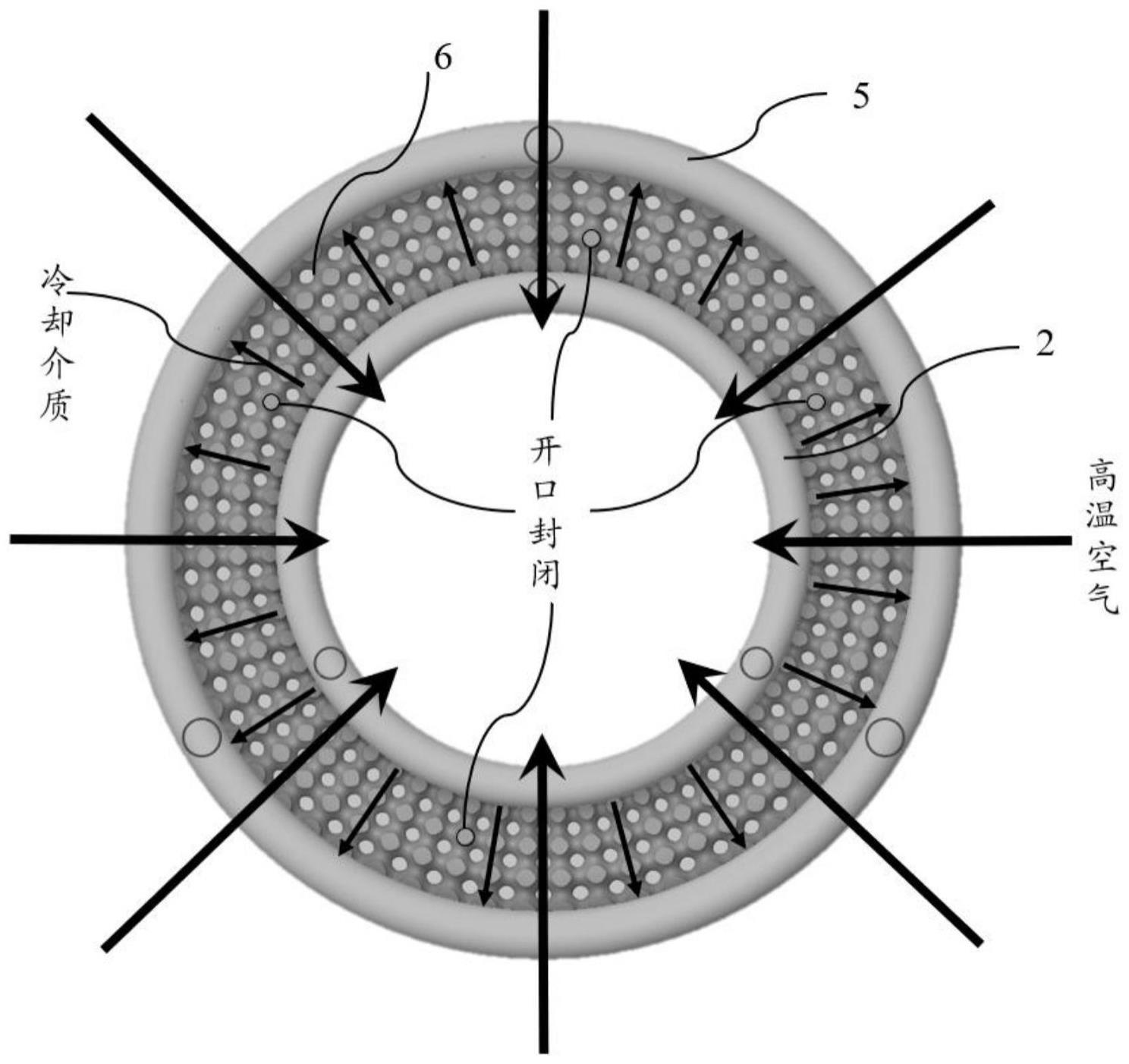

3、一种基于三周期极小曲面结构的预冷器,包括三周期极小曲面换热芯体6,三周期极小曲面换热芯体6的单胞结构分别与其内部布置的冷却介质入口分流管3、外部的冷却介质出口分流管7相连通;三周期极小曲面换热芯体6端部的单胞结构开口均封闭;

4、冷却介质入口分流管3端口连通冷却介质入口集液环2,冷却介质入口集液环2轴向布置冷却介质入口接管嘴1;

5、冷却介质出口分流管7端口连通冷却介质出口集液环5,冷却介质出口集液环5轴向布置冷却介质出口接管嘴4。

6、所述冷却介质入口接管嘴1、冷却介质入口分流管3、冷却介质出口分流管7、冷却介质出口接管嘴4均为轴向布置。

7、所述三周期极小曲面换热芯体6为一体成型,包含多个相互连接的三周期极小曲面单胞,这些单胞结构通过周向、径向和轴向阵列方式连接为三周期极小曲面换热芯体6,将空间划分为相互交叉的冷流体通道和热流体通道,冷流体通道和热流体通道相互不连通。

8、所述冷却介质入口接管嘴1和冷却介质出口接管嘴4的个数均为3个。

9、所述三周期极小曲面单胞结构为diamond曲面、gyroid曲面、schwarez p曲面、f-rd曲面、i-wp曲面、gd杂化曲面、scherk3曲面、neovius曲面、dprime曲面、split p曲面、lidinoid曲面、fks曲面、double gyroid曲面、double sd曲面、第一曲面、第二曲面、第三曲面、第四曲面、第五曲面、第六曲面、第七曲面结构中的任意一种;上述三周期极小曲面的控制方程如下:

10、

11、

12、其中,x,y,z为三维空间中某一点的三维坐标值,sin为三角正弦函数,cos为三角余弦函数,c为常数项。

13、所述常数项c的取值能够调整,调整c值能够改变三周期极小曲面结构内冷却介质通道和高温空气通道的空间占比,使高温空气侧空间体积大于冷却介质侧空间体积。

14、所述预冷器结构为圆柱体,胞元结构从内环向外逐渐增大。

15、所述预冷器材质包括铝合金、不锈钢、钛合金、模具钢或镍基高温合金。

16、本发明与现有技术相比,其有益效果在于:

17、(1)本发明提供的基于三周期极小曲面结构的预冷器中所采用的三周期极小曲面结构不同于人为设计的其他强化换热结构,其极小曲面的张成是自然力分布的直接结果,其势能天然最小,具有优异的力学性能、较大的紧凑度,耐高温高压等优点。

18、(2)本发明中的三周期极小曲面的平均曲率为零,具有光滑的表面和均匀的曲率半径等特征,在承载时该结构应力分布均匀,具有更突出的机械承载性能,能应用于高温高压场合。同时三周期极小曲面内部每个分离的通道在所有方向上互连互通,内部流体可以自由流动,降低对入口条件的敏感度更快实现流体的再分配,提升整体换热的均匀性。

19、(3)本发明中的三周期极小曲面将一个三维区域天然划分为两个相互渗透的通道,并提供了较大的表面积-体积比,冷却介质与高温空气的接触面积增大;其次流体在其内不断被结构扰动、改变流动方向和状态,不仅可提高换热效率,还可以防止污垢及微粒附着到壁面上,从而可提高换热器使用寿命。

20、(4)本发明中的三周期极小曲面皆由简单的隐式函数控制,通过计算机辅助设计曲面结构参数可调控,紧凑度及体积分数等亦可随空间位置发生变化。通过调控参数实现不同的空气侧和冷却介质空间体积比,可以降低空气压力损失满足其低流阻的需求。

21、(5)本发明中的三周期极小曲面预冷器是自支撑结构,在增材制造过程中三周期极小曲面各层之间几乎可以相互支撑,因此在增材制造过程中无需添加支撑就可以完美地打印出整个结构,具有良好的打印性,而且在增材制造后可以避免去除支撑的耗时过程。

22、(6)本发明中的预冷器结构简单,且通过3d打印整体一体化成型制造,避免了微细管束式换热器中由焊接带来的泄露、应力开裂等问题,同时缩短了预冷器制造时间并进一步降低了制造成本,提高预冷换热器的安全性、可靠性和使用寿命。

23、(7)本发明中的预冷器通过一体化成型制造,集液环和分流管作为支撑件,三周期极小曲面芯体机械性能良好使得预冷器整体刚性更好,大大削弱了管束外部横掠空气引起的流致振动强度,不需要增加额外的支撑结构即可取得较好的抗振效果。

- 还没有人留言评论。精彩留言会获得点赞!