一种复杂难选褐铁矿微波悬浮磁化焙烧系统及工艺流程的制作方法

本发明属于矿物加工领域,具体地涉及一种复杂难选褐铁矿微波悬浮磁化焙烧系统及工艺流程。

背景技术:

1、铁是一种重要的战略资源,铁资源的高效率的开发利用关乎着国民发展的命脉,自然界中铁主要以化合物的形式存在,根据矿石中铁的赋存状态,铁矿资源中铁的赋存状态主要包括:赤褐铁、硫化铁、磁性铁、硅酸铁以及碳酸铁。自然界中赤铁矿、褐铁矿、菱铁矿是提取铁的最主要原料。然而,随着优质矿产资源的持续消耗,易选铁矿资源不断减少。为弥补资源的逐渐贫乏及短缺现象,复杂难选褐铁矿资源的开发利用引起了人们的高度重视。但褐铁矿石具有矿物组成复杂、多种铁矿物共存、嵌布粒度细、含水量高、表面疏松多孔、结晶粒度小、孔隙度大、易泥化等特点,导致其分选难度极大,为典型的复杂难选矿产资源,目前在实现开发利用的过程中其选别指标较低。

2、目前,复杂难选褐铁矿分离的方法主要有磁选、浮选、重选等,但存在产品指标差、分选流程复杂、成本高、设备占地面积大、药剂消耗大、处理褐铁矿的性质较为单一、污染环境等诸多问题。近年来,围绕复杂难选褐铁矿选别开展了大量研究,逐渐认识到褐铁矿性质复杂是其难选的最主要原因。专利cn202310043687.6涉及一种具有高比例赤褐铁矿的球团生产方法,将原矿和赤精粉按照一定的质量比例混合后研磨,后将混合精粉加入膨润土开展球团工序,但褐铁矿球团工艺对于后续的选别指标提升仍需商榷,存在一定弊端。专利cn202210601759.x涉及一种低品位含钨褐铁矿的选冶联合方法,主要选冶流程包括先正浮选预富集,对原矿进行磨矿后加入脉石抑制剂和复配阴离子捕收剂,通过正浮选获得含铁、钨的粗精矿;第二步进行粗精矿再磨,在粗精矿中加入碱浸出药剂再进行研磨;对再磨矿样进行碱浸出及固液分离后得到含钨浸出液和含铁浸出渣,最后对浸出渣开展磁选工艺获得铁精矿。但是该工艺存在药剂制度复杂,生产周期长、选矿成本高、碱性药剂污染环境、铁精矿回收率低等问题。因此,褐铁矿的高效回收利用成为了制约褐铁矿选别利用的主要难题。针对当前工艺方法无法高效、环保地综合利用褐铁矿的现状,开发生产成本低、处理能力大、环保、铁精矿回收率及品位高且易于工业化的技术及装备具有重要意义。

技术实现思路

1、针对现有复杂难选褐铁矿选别工艺存在的上述问题,本发明提供一种复杂难选褐铁矿微波悬浮磁化焙烧系统及工艺流程,对褐铁矿进行脱水焙烧以及磁化焙烧,得到性质均一的铁精粉,由于微波作为热源会使本工艺流程简单、反应速率快、反应时间短、产品指标好、生产过程易操作、生产成本低,同时不同矿相对微波的吸收作用会存在热应力差,可降低产品中脉石矿物的含量,实现对复杂难选褐铁矿的高效分离。

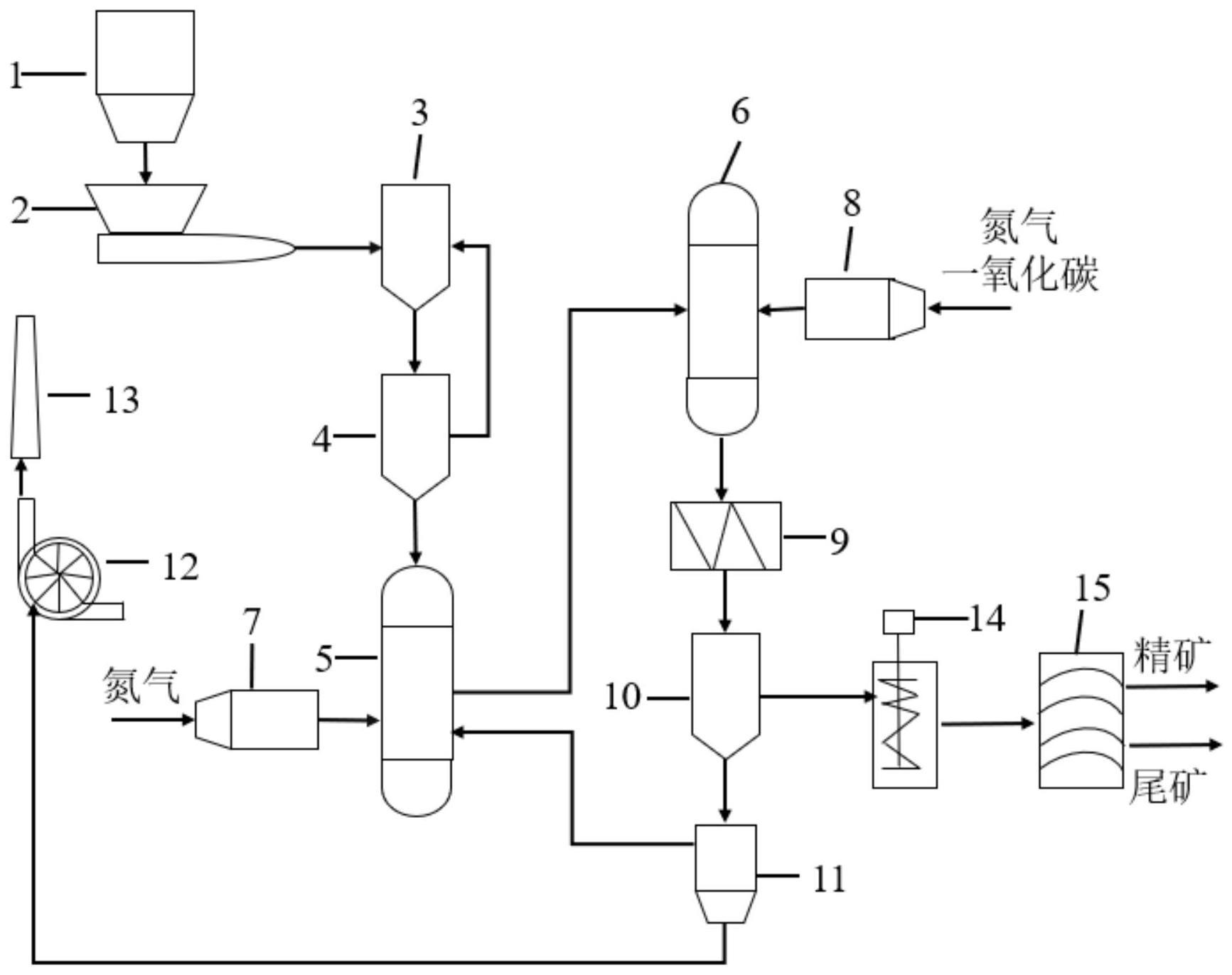

2、一种复杂难选褐铁矿微波悬浮磁化焙烧系统,包括第一料仓1、螺旋给料器2、旋风预热器3、第一旋风分离器4、预还原悬浮焙烧炉5、强还原悬浮焙烧炉6、第一燃烧机7、第二燃烧机8、水冷装置9、第二旋风分离10、布袋除尘器11、鼓风机12、烟囱13、搅拌磨机14、磁选机15;第一料仓1的出料口与螺旋给料器2的进料口连通,螺旋给料器2的出料口通过管道与旋风预热器3的进料口连通,旋风预热器3的出料口与第一旋风分离器4的进料口连通,第一旋风分离器4的出料口与预还原悬浮焙烧炉5的进料口连通;预还原悬浮焙烧炉5有进气口,底部进气口与第一燃烧机7相连,预还原悬浮焙烧炉5的顶部出料口管道与强还原悬浮焙烧炉6的进料口连通,强还原悬浮焙烧炉6有进气口,底部进气口与第一燃烧机8相连,强还原悬浮焙烧炉6的底部出料口管道与水冷装置9的进料口相连,水冷装置9的出料口与第二旋风分离器10的进料口相连,第二旋风分离器10的烟尘出口与布袋除尘器11的进口相连,第二旋风分离器10的出料口与搅拌磨机14的进料口相连,搅拌磨机14的出料口与磁选机15的进料口相连,布袋除尘器11的粉尘出口与预还原悬浮焙烧炉5的进料口相连,布袋除尘器11的烟气出口与鼓风机12的进气口相连,鼓风机12的出气口与烟囱13的进气口相连。

3、上述系统中,所述第一燃烧机7中通入的气体为氮气;所述第二燃烧机8中通入的气体为氮气及一氧化碳。

4、上述系统中,所述预还原悬浮焙烧炉5及强还原悬浮焙烧炉6的内部设有微波加热装置。

5、上述系统中,所述水冷装置9中设有水冷管道。

6、上述系统中,所述第二旋风分离器10设有两个出口管道,所述出口管道包括烟尘出口和出料口;布袋除尘器11设有两个出口管道,所述出口管道包括粉尘出口和烟气出口。上述系统中,所述布袋除尘器11与预还原悬浮焙烧炉5之间设有灰斗。

7、一种复杂难选褐铁矿微波悬浮磁化焙烧系统的工艺流程,按以下步骤进行:

8、步骤1:将破碎磨矿后的复杂难选褐铁矿原料给入第一料仓1中,碎磨后的原料粒度为-1mm;

9、步骤2:碎磨后的原料通过螺旋给料器2进入到旋风预热器3中进行预热经旋风预热器预热后的物料温度为300~450℃,旋风预热器3通过气流将预热后的物料送到第一旋风分离器4,第一旋风分离器4的出料口与预还原悬浮焙烧炉5的进料口连通,物料流入预还原悬浮焙烧炉5中,启动第一燃烧器7,并向燃烧器7内通入氮气燃烧形成高温烟气,将高温烟气给入预还原悬浮焙烧炉5底部,物料在上升气流的作用下会处于悬浮状态,开启预还原悬浮焙烧炉5的微波加热装置,物料在预还原悬浮焙烧炉5中发生脱水反应的反应温度为500~550℃,脱水反应持续的时间为5~10min,之后物料进入到强还原悬浮焙烧炉6中进行微波磁化焙烧;

10、步骤3:开启强还原悬浮焙烧炉6中的微波焙烧装置,微波磁化焙烧的温度为500~550℃,时间为5~10min;启动第二燃烧器8,并向燃烧器8内通入氮气及一氧化碳燃烧形成还原气氛,开展复杂难选褐铁矿微波悬浮磁化焙烧;

11、步骤4:在强还原悬浮焙烧炉6中磁化焙烧后的矿物经水冷装置9冷却至50℃通过第二旋风分离器10,第二旋风分离器10的烟尘出口与布袋除尘器11的进口相连,烟尘经布袋除尘器收集收集后返还给预还原悬浮焙烧炉5,返还的物料继续随着新进矿物进入到选别系统中,第二旋风分离器10的出料口与搅拌磨机14的进料口相连;

12、步骤5:经水冷装置9冷却后的焙烧产物经第二旋风分离器10的出料口进入到搅拌磨机14磨矿至-0.045mm占70~75%,之后进入到弱磁选机15中开展磁选作业,最终得到铁精矿。

13、上述方法中,旋风分离器4和第二旋风分离器10的粉尘进入布袋除尘器11,进行一次除尘,布袋除尘器11与预还原悬浮焙烧炉5之间设有灰斗,灰斗中的粉尘含有有用矿物的微细颗粒,返还至预还原悬浮焙烧炉5,烟气通过烟囱13排出。

14、上述的步骤5中,所述磁选作业的磁场强度为120ka/m,时间为5~10min。

15、上述的步骤2中,预热物料发生脱水反应的主要反应式为:

16、2feooh=fe2o3+h2o(g) (1)

17、上述的步骤3中,主要发生的化学反应式为:

18、3fe2o3+co(g)=2fe3o4+co2(g) (2)。

19、上述的步骤4中,经冷却器后的冷却物料温度≤60℃。

20、本发明与现有工艺相比,本发明的有益效果为:

21、(1)本发明中由于复杂难选褐铁矿自身含水量较高,经旋风预热以及微波悬浮磁化焙烧其自身的水分会脱除,促使褐铁矿在高温下迅速发生脱水反应分解转化为赤铁矿,继续对物料进行加热的同时与还原性气体co在微波悬浮焙烧炉中发生微波磁化焙烧反应,进而导致复杂难选褐铁矿中的弱磁性矿物转化为强磁性的磁铁矿,焙烧产品经冷却后有效防止再氧化,同时由于气流的作用会使物料中的有用矿物的微细颗粒随之流失,为充分回收利用资源,将粉尘颗粒回收并返还至预还原悬浮焙烧炉中,焙烧产品再经过磨矿、磁选得到最终的铁精矿。

22、(2)本发明设备工艺成熟、对环境友好、具有选择性、加热均匀性、对于热量的利用高、流程简单易实现工业化。

- 还没有人留言评论。精彩留言会获得点赞!