一种石墨化炉及其控制系统及石墨化方法与流程

本发明涉及高效节能产业,具体涉及一种石墨化炉及其控制系统及石墨化方法。

背景技术:

1、石墨化是利用热活化将热力学不稳定的碳原子实现由乱层结构向石墨晶体结构的有序转化,因此,在石墨化过程中,要使用高温热处理对原子重排及结构转变提供能量。石墨化炉用于碳素材料的烧结及石墨化、石墨粉料提纯及其它可在碳环境下石墨化的材料等高温处理的设备,它的使用温度高达3000℃。生产效率高,节能省电。带有在线测温及控温系统,可实时监控炉内的温度,并进行自动的调节。

2、生产体积密度要求较高的石墨电极或接头坯料,生坯焙烧后要用煤沥青或石油沥青进行浸渍及二次焙烧,然后再装入石墨化炉,浸渍后半成品经过二次焙烧再装入石墨化炉的优点是:提高石墨化工序的成品率;降低石墨化工序的电力消耗;大量减少石墨化过程中排出的有害气体,改善生产环境;有利于增加沥青结焦值,提高成品的体积密度。二次焙烧后的石墨制品的冷却需要实施严格的降温控制,一般避免实施过急的降温处理,防止降温过急,因经过二次焙烧后的石墨制品稳定性与石墨化后的成品相比交叉,经过二次焙烧后的石墨制品突然迅速冷却,表面会冷缩,内部热胀,在内应力作用下发生影响后续石墨化成品质量缺陷的产生。石墨化炉在实施过程前需要经过余热对炉体实施升温作业。无论是二次焙烧或者是石墨化炉处理作业,都会产生热量。这些热量一般随着冷却过程消耗和丧失,造成了资源的浪费,不能得到合理的利用。

3、本发明提供一种能够将二次煅烧过程或者二次煅烧后冷却过程中产生的热量或者余热回收利用至石墨化炉内进行预热作业,同时能够将石墨化完成后石墨化炉内的热量输送至二次煅烧炉内实施预热处理的石墨化炉及其控制系统及石墨化方法,本发明能够有效的实现热量的回收处理,并高效对热量实施回收利用,避免热能的浪费,节省电能能耗,节能环保,方法简单易操作,具有广泛的市场前景。

技术实现思路

1、针对现有技术的不足,本发明提供一种结构简单,操作方便,能够有效的实现热量的回收处理,并高效对热量实施回收利用,避免热能的浪费,节省电能能耗,节能环保,方法简单易操作的石墨化炉及其控制系统及石墨化方法,用于克服现有技术中的缺陷。

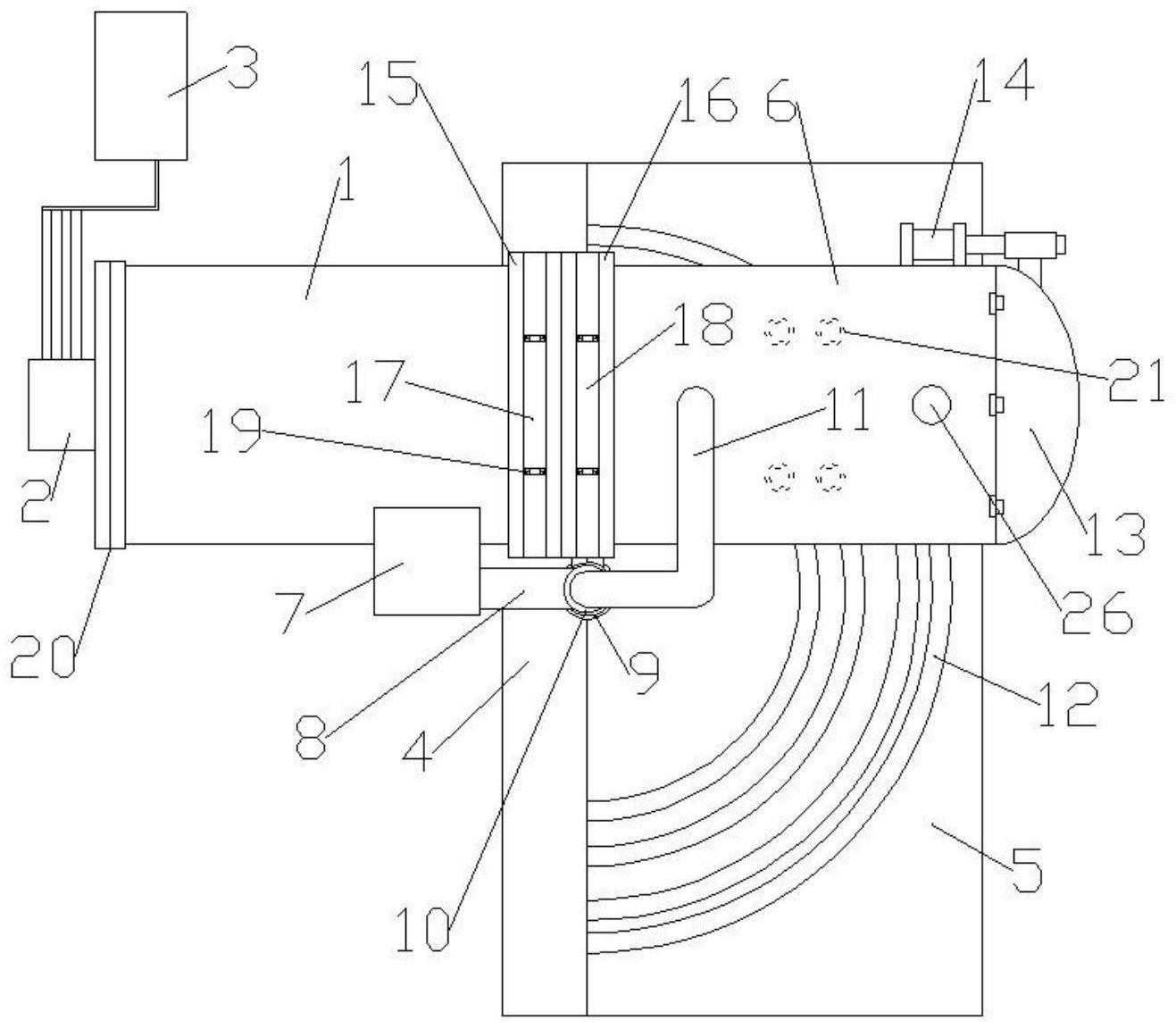

2、本发明的技术方案是这样实现的:一种石墨化炉,包括卧式石墨化炉本体,通过法兰盘安装在卧式石墨化炉本体后侧的电阻加热元件,所述的卧式石墨化炉本体的前侧固定安装有前侧压力抽拉开合框,前侧压力抽拉开合框内安装有上下垂直抽拉的石墨化炉压力开合板,在卧式石墨化炉本体内设置有与电阻加热器相连接的电阻加热石墨化腔,电阻加热石墨化腔的外壁与卧式石墨化炉本体内壁之间设置有石墨化炉余热回收腔,在电阻加热石墨化腔内侧底部固定安装有石墨化滑动支撑块,石墨化滑动支撑块上部设置有滑动支撑平台,滑动支撑平台上安装有滑动拉钩,在前侧压力抽拉开合框的外侧通过旋转对接的方式活动安装有二次焙烧余热互换装置。

3、所述的二次焙烧余热互换装置包括固定安装在前侧压力抽拉开合框外侧的支撑滑动座,支撑滑动座上设置有旋转滑槽,旋转滑槽的顶部通过滑动支架滑动安装有二次焙烧炉,二次焙烧炉的后侧设置有与前侧压力抽拉开合框相配合的后侧压力抽拉开合框,后侧压力抽拉开合框内安装有上下垂直抽拉的焙烧炉压力开合板,二次焙烧炉的前侧设置有加压开合盖体,在二次焙烧炉内设置有二次焙烧腔,二次焙烧腔与二次焙烧炉内壁之间设置有焙烧炉余热回收腔,在二次焙烧腔内安装有与石墨化滑动支撑块相配合的二次焙烧滑动支撑块,在卧式石墨化炉本体的外部固定安装有与石墨化炉余热回收腔相连通的余热回转利用箱,余热回转利用箱通过耐高温热量输送通道与固定旋转腔相连通,固定旋转腔的底部与固定安装在支撑滑动座顶面的旋转支撑轴相连接,旋转支撑轴的中心旋转体与后侧压力抽拉开合框的侧壁固定连接,在固定旋转腔的顶面活动旋转连接有旋转热量回收管,旋转热量回收管的出口端与焙烧炉余热回收腔相连通,在二次焙烧炉上设置有与二次焙烧腔相连通的排烟口。

4、所述的石墨化炉本体的底部设置有支腿,卧式石墨化炉本体为圆柱形结构,前侧压力抽拉开合框是截面为正方形的块状结构,前侧压力抽拉开合框的边长不小于卧式石墨化炉本体的直径,前侧压力抽拉开合框的顶部设置有自上而下开设的前侧抽拉开合槽,在该前侧抽拉开合槽内插接有前侧压力防漏气挡板,前侧压力防漏气挡板的顶部与石墨化炉压力开合板的底部固定连接,在石墨化炉压力开合板的顶部设置有抽拉挂环。

5、所述的电阻加热石墨化腔是两端为通孔的环形腔体结构,石墨化滑动支撑块的底部与电阻加热石墨化腔的内壁相配合,石墨化滑动支撑块的顶面为水平平齐结构,滑动支撑平台为方形块状结构。

6、所述的支撑滑动座为方形块状结构,支撑滑动座朝向卧式石墨化炉本体的一侧设置有旋转限位支撑块,滑动支架的底部设置有与旋转滑槽相配合的支撑轮,该支撑轮为四个,四个支撑轮均等设置在二次焙烧炉下方中部位置;所述的二次焙烧腔是两端为通孔的环形腔体结构,二次焙烧腔的直径与电阻加热石墨化腔的直径相等,二次焙烧滑动支撑块的底部与二次焙烧腔的内壁相配合,二次焙烧滑动支撑块的顶面为水平平齐结构,二次焙烧滑动支撑块与石墨化滑动支撑块的形状和大小均相等。

7、所述的后侧压力抽拉开合框是截面为正方形的块状结构,后侧压力抽拉开合框的边长不小于二次焙烧炉的直径,后侧压力抽拉开合框的顶部设置有自上而下开设的后侧抽拉开合槽,在该后侧抽拉开合槽内插接有后侧压力防漏气挡板,后侧压力防漏气挡板的顶部与焙烧炉压力开合板的底部固定连接,在焙烧炉压力开合板的顶部设置有抽拉挂环。

8、所述的前侧压力抽拉开合框与后侧压力抽拉开合框的形状和大小均相等,二次焙烧炉的直径与卧式石墨化炉本体的直径相等,支撑滑动座的长度不小于二次焙烧炉主体部分长度的两倍,支撑滑动座的宽度不小于二次焙烧炉主体部分的宽度,二次焙烧炉是能够围绕旋转支撑轴的中心旋转体做九十度旋转运动的圆柱形结构,在旋转支撑轴的侧壁开设有中心旋转体外露孔槽,后侧压力抽拉开合框的侧壁通过旋转连接架与设置在该中心旋转体外露孔槽内的中心旋转体固定连接。

9、所述的加压开合盖体的一侧设置有盖体密封部件,固定旋转腔的底部与旋转支撑轴的顶部固定连接,耐高温热量输送通道为方形闹高温管道,耐高温热量输送通道的宽度不大于固定旋转腔的直径,固定旋转腔为圆柱形空腔结构,在固定旋转腔的顶部开设有顶部通孔,旋转热量回收管的底部套装在该顶部通孔内,在该顶部通孔下方的固定旋转腔内安装有与旋转热量回收管相连通的旋转出气承接座,该旋转出气承接座的底部与固定旋转腔的中心顶部相连通,固定旋转腔的中心顶部下方与耐高温热量输送通道相连通。

10、一种如上所述的石墨化炉的控制系统,包括与电阻加热元件相连接的电控器,所述的电控器通过导线与安装在余热回转利用箱内的耐高温正反转压风机相连接,正反转压风机的两段分别通过第一压风管道和第二压风管道与石墨化炉余热回收腔和焙烧炉余热回收腔相连通,在第一压风管道和第二压风管道上分别设置有第一耐高温电磁阀和第二耐高温电磁阀,第一耐高温电磁阀和第二耐高温电磁阀通过导线与电控器电性连接。

11、一种如上所述的石墨化炉控制系统的石墨化方法,其方法为:

12、s1、初始位置时二次焙烧炉的轴线与卧式石墨化炉本体的轴线相互垂直,打开加压开合盖体,将浸渍后的物料通过滑动支撑平台上料至二次焙烧腔内的二次焙烧滑动支撑块上,然后关闭加压开合盖体,按照二次焙烧温度需求对物料实施二次焙烧作业,期间产生的烟气通过排烟口排出,在完成二次焙烧后,通过电控器开启耐高温正反转压风机、第一耐高温电磁阀以及第二耐高温电磁阀,经过二次焙烧后的物料表面热量以及焙烧炉余热回收腔内的热量从旋转热量回收管、固定旋转腔、耐高温热量输送通道、第二耐高温电磁阀、第二压风管道、正反转压风机、第一耐高温电磁阀以及第一压风管道被压入至石墨化炉余热回收腔内,通过压入的热量对卧式石墨化炉本体内腔实施预热作业,为下一步的石墨化做预热准备;

13、s2、当焙烧炉余热回收腔内的余热被逐步引入至石墨化炉余热回收腔内且经过二次焙烧的物料冷却后,将二次焙烧炉围绕旋转支撑轴旋转90度至后侧压力抽拉开合框与前侧压力抽拉开合框对齐为止,在二次焙烧炉旋转过程中,旋转热量回收管的底部围绕固定旋转腔旋转,二次焙烧炉的底部通过滑动支架在支撑滑动座上方的旋转滑槽内限位旋转,旋转到位后打开石墨化炉压力开合板以及焙烧炉压力开合板,电阻加热石墨化腔与二次焙烧腔连通,通过滑动拉钩配合的外置件将位于二次焙烧腔内的滑动支撑平台逐步推动移动至电阻加热石墨化腔内,然后关闭石墨化炉压力开合板以及焙烧炉压力开合板,并将二次焙烧腔恢复到初始位置,此时电阻加热石墨化腔内吸收焙烧炉余热回收腔内的热量已经完成预热作业,开启电阻加热元件驱动电阻加热石墨化腔升温,并按照石墨化需求温度,对经过二次焙烧后的物料实施石墨化处理;

14、s3、完成石墨化处理后,通过电控器开启耐高温正反转压风机、第一耐高温电磁阀以及第二耐高温电磁阀,经过石墨化后的物料表面热量以及石墨化炉余热回收腔内的热量经第一压风管道、第一耐高温电磁阀、正反转压风机、第二压风管道、第二耐高温电磁阀、耐高温热量输送通道、固定旋转腔以及旋转热量回收管被压入至焙烧炉余热回收腔内,为下一批需要二次焙烧的物料实施二次焙烧炉的预热作业;

15、s4、当石墨化炉余热回收腔内的余热被逐步压入至焙烧炉余热回收腔内后,打开石墨化炉压力开合板,经过石墨化后的物料从卧式石墨化炉本体内出料并移动至外部实施冷却作业,预热后的二次焙烧炉实施循环的二次焙烧作业。

16、本发明具有如下的积极效果:

17、首先,本发明通过余热回转利用箱以及设置在其内的高温正反转压风机、第一压风管道、第二压风管道、一耐高温电磁阀和第二耐高温电磁阀,实现卧式石墨化炉本体与二次焙烧炉之间的余热互换利用,在二次焙烧后将余热通过独立的焙烧炉余热回收腔经余热回转利用箱传输至卧式石墨化炉本体内独立设置的石墨化炉余热回收腔内实施石墨化前的预热作业,同时在石墨化处理后能够将卧式石墨化炉本体内独立设置的石墨化炉余热回收腔内余热通过余热回转利用箱传输至二次焙烧内独立的焙烧炉余热回收腔内实施二次焙烧的预热作业,余热得到了高效的利用,能够实施连贯的二次焙烧作业后的石墨化处理作业,节省能源,能耗低,同时生产连贯性强,高效便捷。

18、其次,本发明利用能够在支撑滑动座上方围绕旋转支撑轴限位支撑滑动的二次焙烧炉的后部与卧式石墨化炉本体相互对接的方式,实现二次焙烧后的物料余热利用完毕以及冷却后的直接出料至卧式石墨化炉本体内,节省了中转运输的时间和成本,提高了连续生产的效率,同时通过这种旋转对接和分离的方式,有能实现两个独立炉体的各自运行进料和出料,大大提高了生产和工作效率。

19、再次,本发明的控制系统石墨化方案与结构设置紧密对应,利用电控器实现对预热支架的相互输送、不同两个炉体的加热处理作业,并且通过压热预热的方式,将余热有效的保存在两个相互独立的炉体中实施预热作业,同时也可在两个炉体分别实施运行过程中对温度控制时将部分热量通过余热回转利用箱实施互相转移,二次焙烧过程中的烟气通过独立的排烟口排出,不会进入至卧式石墨化炉本体内。

- 还没有人留言评论。精彩留言会获得点赞!