一种多介质蓄热式换热器的制作方法

本发明涉及换热器,特别是涉及一种多介质蓄热式换热器。

背景技术:

1、蓄热式换热器是一种利用蓄热介质较大的热容量,使流经的工艺物料受热稳定、均匀的换热方式。为了获得较大的热容量,常采用在工艺温度条件下发生液—固相变的材料作为蓄热介质,因此,蓄热介质往往不具有流动性,其状态可能为固态、液态或固液混合态,热量传递通过蓄热介质的热传导进行。传统的蓄热式换热器缺点在于:

2、1.蓄热介质采用相变材料,具有相变潜热大、相变温度区间小等优点,但通常相变材料导热率低、流动性差,在蓄放热过程中不能及时地把热量吸收或释放出来。

3、2.传统的蓄热式换热器只能用于工艺物料被加热或冷却的场合,对于工艺物料在不同工艺阶段进行加热和冷却的场合不能适用。

技术实现思路

1、基于此,有必要针对现有蓄热式换热器存在的蓄热介质导热效率低、流动性差以及无法在不同工艺阶段对工艺物料进行加热和冷却的问题,提供一种多介质蓄热式换热器,提高蓄热介质的导热效率和流动性,满足工艺物料在不同工艺阶段进行加热和冷却的需求。

2、为了实现上述目的,本发明提供如下技术方案:

3、一种多介质蓄热式换热器,包括:密封壳体,三组互不连通的工艺物料管束、加热介质管束和冷却介质管束,以及蓄热介质;所述工艺物料管束装配在密封壳体内部,所述加热介质管束和冷却介质管束均装配在密封壳体内部或密封壳体外壁;装配在密封壳体内部的管束和密封壳体内壁之间的空隙充装有蓄热介质;所述蓄热介质为在加热和冷却的温度范围内均为低粘度液体,且在压力允许范围内发生蒸发相变的物质。

4、工作原理:多介质蓄热式换热器运行时,向工艺物料管束中输入工艺物料,向密封壳体内部的管束和密封壳体内壁之间的空隙充装蓄热介质。当工艺物料需要加热时,向加热介质管束输入加热介质;加热介质将热量传递给蓄热介质,通过蓄热介质的自然对流,将热量传递给工艺物料;由于蓄热介质具有较大的热容量,能维持传热过程温度相对稳定。当工艺物料需要冷却时,向冷却介质管束输入冷却介质;冷却介质将冷量传递给蓄热介质,通过蓄热介质的自然对流,将冷量传递给工艺物料;由于蓄热介质具有较大的冷容量,能维持传冷过程温度相对稳定。

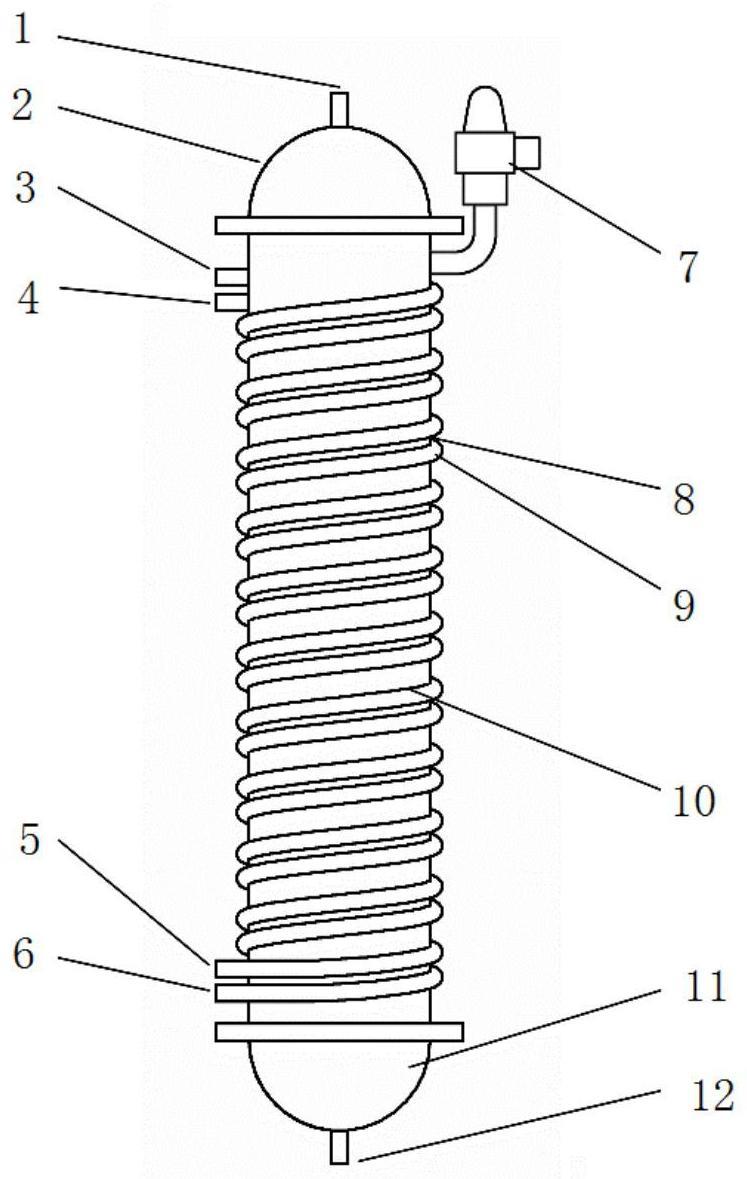

5、在其中一个实施例中,所述多介质蓄热式换热器壳体直径<300mm,所述多介质蓄热式换热器为立式结构;所述工艺物料管束为第一工艺物料管束,所述加热介质管束为第一加热介质管束,所述冷却介质管束为第一冷却介质管束;所述密封壳体包括第一壳体、上封头、下封头、上管板和下管板;所述第一壳体上端连接上管板,所述上管板连接上封头;所述第一壳体下端连接下管板,所述下管板连接下封头;所述第一壳体、上封头和下封头共同组成一圆柱形的密闭空间;所述第一工艺物料管束为直管管束,装配在第一壳体内部;所述第一壳体外壁盘绕有第一加热介质管束和第一冷却介质管束;所述上管板和下管板上第一工艺物料管束布置位置均设有管孔;所述第一工艺物料管束一端与上管板上的管孔连接,另一端与下管板上的管孔连接;所述第一加热介质管束上端口为供加热介质输出的第一加热介质出口,所述第一加热介质管束下端口为供加热介质输入的第一加热介质入口;所述第一冷却介质管束上端口为供冷却介质输入的第一冷却介质入口,所述第一冷却介质管束下端口为供冷却介质输出的第一冷却介质出口;所述上封头上设有供工艺物料输入的第一工艺物料入口,所述下封头上设有供工艺物料输出的第一工艺物料出口;所述第一工艺物料管束、上管板、下管板和第一壳体内壁之间的空隙充装有蓄热介质;所述第一壳体上设有贯通的第一安全阀接口和供蓄热介质输出的第一蓄热介质出口,所述第一安全阀接口同时也是供蓄热介质输入的第一蓄热介质入口;所述第一安全阀接口上设有第一安全阀;当第一壳体内压力超过设计允许值时,第一安全阀打开,卸放第一壳体内压力,以保护多介质蓄热式换热器安全。

6、在其中一个实施例中,所述多介质蓄热式换热器壳体直径>300mm,所述多介质蓄热式换热器为卧式结构;所述工艺物料管束为第二工艺物料管束,所述加热介质管束为第二加热介质管束,所述冷却介质管束为第二冷却介质管束;所述密封壳体包括第二壳体、工艺物料封头、冷却介质封头、加热介质封头、工艺物料管板、冷却介质管板和加热介质管板;所述第二壳体一端部法兰连接工艺物料管板,所述第二壳体另一端部上部法兰连接冷却介质管板,所述第二壳体另一端部下部法兰连接加热介质管板;所述工艺物料管板法兰连接工艺物料封头,所述冷却介质管板法兰连接冷却介质封头,所述加热介质管板法兰连接加热介质封头;所述第二壳体、工艺物料封头、冷却介质封头和加热介质封头共同组成密闭空间;所述第二工艺物料管束为u型管束,装配在第二壳体内部;所述第二加热介质管束装配在第二壳体内部第二工艺物料管束下方,所述第二冷却介质管束装配在第二壳体内部第二工艺物料管束上方;所述工艺物料管板上第二工艺物料管束布置位置设有管孔,并为第二冷却介质管束和第二加热介质管束布置留出位置;所述第二工艺物料管束两端与工艺物料管板上的管孔连接,所述工艺物料封头和工艺物料管板法兰连接形成工艺物料流道;所述冷却介质管板上第二冷却介质管束布置位置设有管孔;所述第二冷却介质管束两端与冷却介质管板上的管孔连接,所述冷却介质封头和冷却介质管板法兰连接形成冷却介质流道;所述加热介质管板上第二加热介质管束布置位置设有管孔;所述第二加热介质管束两端与加热介质管板上的管孔连接,所述加热介质封头和加热介质管板法兰连接形成加热介质流道;所述加热介质封头上设有供加热介质输入的第二加热介质入口和供加热介质输出的第二加热介质出口;所述冷却介质封头上设有供冷却介质输入的第二冷却介质入口和供冷却介质输出的第二冷却介质出口;所述工艺物料封头上设有供工艺物料输入的第二工艺物料入口和供工艺物料输出的第二工艺物料出口;所述第二工艺物料管束、第二冷却介质管束、第二加热介质管束、工艺物料管板、冷却介质管板、加热介质管板和第二壳体内壁之间的空隙充装有蓄热介质;所述第二壳体上设有贯通的第二安全阀接口和供蓄热介质输出的第二蓄热介质出口,所述第二安全阀接口同时也是供蓄热介质输入的第二蓄热介质入口;所述第二安全阀接口上设有第二安全阀;当第二壳体内压力超过设计允许值时,第二安全阀打开,卸放第二壳体内压力,以保护多介质蓄热式换热器安全。

7、进一步地,所述工艺物料封头和工艺物料管板均被分为上下两部分;所述上部分的工艺物料管板上第二工艺物料管束布置位置设有管孔,为第二冷却介质管束布置留出位置;所述下部分的工艺物料管板上第二工艺物料管束布置位置设有管孔,为第二加热介质管束布置留出位置;所述第二工艺物料管束一端与上部分的工艺物料管板上对应的管孔连接,所述第二工艺物料管束另一端与下部分的工艺物料管板上对应的管孔连接;所述上部分的工艺物料封头和工艺物料管板法兰连接形成工艺物料入口流道,所述下部分的工艺物料封头和工艺物料管板法兰连接形成工艺物料出口流道;所述上部分的工艺物料封头上设有第二工艺物料入口,所述下部分的工艺物料封头上设有第二工艺物料出口;工艺物料由第二工艺物料入口进入工艺物料入口流道,然后经过第二工艺物料管束完成热交换后进入第二工艺物料出口流道,最后由第二工艺物料出口排出。

8、进一步地,所述冷却介质封头和冷却介质管板均被分为上下两部分;所述上部分的冷却介质管板上第二冷却介质管束布置位置设有管孔,所述下部分的冷却介质管板上第二冷却介质管束布置位置设有管孔;所述第二冷却介质管束一端与上部分的冷却介质管板上对应的管孔连接,所述第二冷却介质管束另一端与下部分的冷却介质管板上对应的管孔连接;所述下部分的冷却介质封头和冷却介质管板法兰连接形成冷却介质入口流道,所述上部分的冷却介质封头和冷却介质管板法兰连接形成冷却介质出口流道;所述下部分的冷却介质封头上设有第二冷却介质入口,所述上部分的冷却介质封头上设有第二冷却介质出口;冷却介质由第二冷却介质入口进入冷却介质入口流道,然后经过第二冷却介质管束完成热交换后进入冷却介质出口流道,最后由第二冷却介质出口排出。

9、进一步地,所述加热介质封头和加热介质管板均被分为上下两部分;所述上部分的加热介质管板上第二加热介质管束布置位置设有管孔,所述下部分的加热介质管板上第二加热介质管束布置位置设有管孔;所述第二加热介质管束一端与上部分的加热介质管板上对应的管孔连接,所述第二加热介质管束另一端与下部分的加热介质管板上对应的管孔连接;所述上部分的加热介质封头和加热介质管板法兰连接形成加热介质入口流道,所述下部分的加热介质封头和加热介质管板法兰连接形成加热介质出口流道;所述上部分的加热介质封头上设有第二加热介质入口,所述下部分的加热介质封头上设有第二加热介质出口;加热介质由第二加热介质入口进入加热介质入口流道,然后经过第二加热介质管束完成热交换后进入加热介质出口流道,最后由第二加热介质出口排出。

10、进一步地,所述第二工艺物料管束上安装若干个工艺物料管束支撑板,所述工艺物料管束支撑板为薄板结构,所述工艺物料管束支撑板上工艺物料管板上的管孔对应位置开设有管孔供第二工艺物料管束穿过;当第二工艺物料管束装入第二壳体时,工艺物料管束支撑板部分边缘与第二壳体内壁相接触,起到固定和支撑第二工艺物料管束的作用。

11、进一步地,所述第二冷却介质管束上安装若干个冷却介质管束支撑板,所述冷却介质管束支撑板为薄板结构,所述冷却介质管束支撑板上冷却介质管板上的管孔对应位置开设有管孔供第二冷却介质管束穿过;当第二冷却介质管束装入第二壳体时,冷却介质管束支撑板部分边缘与第二壳体内壁相接触,起到固定和支撑第二冷却介质管束的作用。

12、进一步地,所述第二加热介质管束上安装若干个加热介质管束支撑板,所述加热介质管束支撑板为薄板结构,所述加热介质管束支撑板上加热介质管板上的管孔对应位置开设有管孔供第二加热介质管束穿过;当第二加热介质管束装入第二壳体时,加热介质管束支撑板部分边缘与第二壳体内壁相接触,起到固定和支撑第二加热介质管束的作用。

13、进一步地,所述工艺物料封头、冷却介质封头和加热介质封头均为半球形空腔结构,所述工艺物料封头、冷却介质封头、加热介质封头、工艺物料管板、冷却介质管板和加热介质管板均由一隔板分为上下两部分。

14、进一步地,所述加热介质包括但不限于热水、蒸汽和电加热丝;所述冷却介质包括但不限于冷却水和制冷剂。

15、本发明的有益技术效果:

16、本发明的多介质蓄热式换热器,通过三组互不连通的工艺物料管束、加热介质管束和冷却介质管束,实现在不同阶段将工艺物料进行加热和冷却;在壳体内部的管束和壳体内壁之间充装蓄热介质,蓄热介质为在加热和冷却的温度范围内均为低粘度液体且在压力允许范围内发生蒸发相变的物质,提高蓄热介质的导热效率和流动性;通过壳体上设置贯通的安全阀,在壳体内压力超过设计允许值时,安全阀打开,卸放壳体内压力,确保多介质蓄热式换热器安全。

- 还没有人留言评论。精彩留言会获得点赞!