一种回转窑系统的制作方法

本发明属回转窑,尤其涉及一种回转窑系统。

背景技术:

1、回转窑是指旋转煅烧窑,属工业炉窑设备。回转窑按处理物料不同可分为水泥窑、冶金化工窑和石灰窑等。近些年,随着行业不断地拓展,回转窑也被广泛地应用于垃圾焚烧、固体废物、污泥、废盐处理等环保行业,用途十分广泛。

2、现有技术中对于回转窑内物料的处理方式大多是通过燃烧器持续向回转窑内通入天然气并点燃,铝灰在天然气火焰的作用下燃烧生成产物,这种方式需要大量天然气,生产成本高,同时还会产生大量二氧化碳,造成环境污染;天然气属于易燃易爆气体,使用天然气对安全生产会有更高的要求。

3、同时,现有技术中的尾气一般直接通入到除尘系统中,而尾气温度高,给除尘系统带来较大的散热压力以及除尘压力。

技术实现思路

1、本发明的目的是提供一种回转窑系统,以解决上述问题,通过引燃剂引燃铝灰,不需要天然气的参与,达到节约生产成本、减少二氧化碳的排放的目的。

2、为实现上述目的,本发明提供了如下方案:

3、一种回转窑系统,包括沿进料方向依次连通的窑尾罩、回转窑、窑头罩,所述窑尾罩连通有第二除尘系统,所述窑尾罩与所述第二除尘系统之间设置有第二阀门,所述第二除尘系统连通有引风机,所述窑头罩连通有第一除尘系统,所述窑头罩与所述第一除尘系统之间设置有第一阀门,所述第一除尘系统与所述第二除尘系统连通。

4、优选的,所述第一除尘系统包括若干降尘室,若干所述降尘室等间隔设置,位于两端的所述降尘室分别与所述窑头罩、所述第二除尘系统连通,相邻两个所述降尘室之间通过除尘管道连通。

5、优选的,所述除尘管道包括两个第一连接管道,所述第一连接管道与所述降尘室连通,两个所述第一连接管道通过第二连接管道连通,所述第一连接管道与所述第二连接管道之间的夹角为60°-75°。

6、优选的,包括以下步骤:

7、s1、在所述回转窑内铺设铝灰层;

8、s2、在所述铝灰层的上方堆设有若干堆引燃剂;

9、s3、关闭所述第一阀门,打开所述第二阀门,所述引风机向所述回转窑内通逆风并通过人工引燃所述引燃剂;

10、s4、引燃完成后,打开所述第一阀门,关闭所述第二阀门,所述引风机向所述回转窑内通顺风;

11、s5、所述回转窑内发生结圈时,通过控制风向从而改变所述回转窑内的高温区位置,实现结圈跨圈,除去结圈。

12、优选的,在步骤s1中,所述铝灰层铺设在所述回转窑靠近所述窑尾罩的一端。

13、优选的,在步骤s2中,若干堆所述引燃剂沿所述铝灰层的长度方向等间隔设置。

14、优选的,在步骤s3中,工人从所述窑头罩进入所述回转窑,并沿着所述窑尾罩至所述窑头罩的方向对所述引燃剂进行引燃,引燃完成后,工人从所述窑头罩出所述回转窑。

15、优选的,在步骤s3中,通过温度传感器检测所述回转窑内所述铝灰的燃烧情况,通过转动所述回转窑调节所述铝灰的燃烧状态。

16、优选的,在步骤s5中,当所述结圈位于所述铝灰的燃烧场靠近所述窑尾罩的一侧时,打开所述第二阀门,关闭所述第一阀门,所述引风机向所述回转窑内通逆风;当所述结圈位于所述铝灰的燃烧场靠近所述窑头罩的一侧时,打开所述第一阀门,关闭所述第二阀门,所述引风机向所述回转窑内通逆风,通过所述第一阀门、第二阀门改变所述引风机的风向,从而改变所述回转窑内的通风方向,使所述铝灰的燃烧场发生移动,所述铝灰的高温区位置变化,实现结圈脱落,除去所述回转窑的内壁结圈。

17、与现有技术相比,本发明具有如下优点和技术效果:

18、本发明改变了现有技术中对于回转窑内物料的处理方式大多是通过燃烧器持续向回转窑内通入天然气并点燃,铝灰在天然气火焰的作用下煅烧生成产物的现状,本发明只需要在开始时通过引燃剂引燃铝灰中的金属铝,金属铝发生铝热反应进而引燃更多的铝灰,达到回转窑需要的温度,从而实现铝灰燃烧生成产物;

19、本发明的工艺流程不需要天然气的参与,节约了生产成本,减少了二氧化碳的排放,同时避免了使用天然气的危险性;通过在回转窑一侧增加了一个第一除尘系统,当顺流通风时,烟尘进入第一除尘系统内,用于中间集尘以及散热,降低了单个除尘系统的散热压力以及除尘压力。

技术特征:

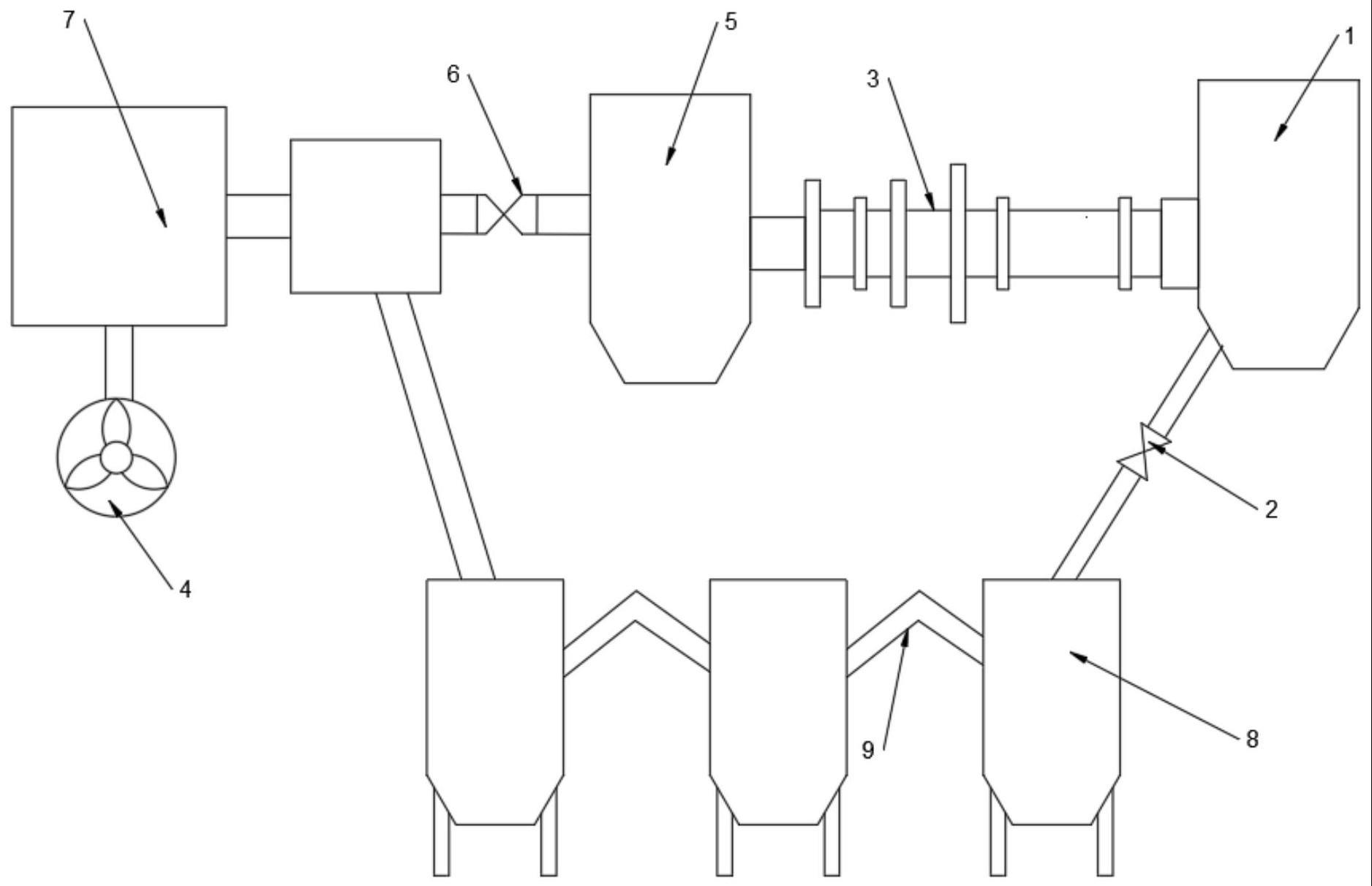

1.一种回转窑系统,其特征在于,包括沿进料方向依次连通的窑尾罩(5)、回转窑(3)、窑头罩(1),所述窑尾罩(5)连通有第二除尘系统(7),所述窑尾罩(5)与所述第二除尘系统(7)之间设置有第二阀门(6),所述第二除尘系统(7)连通有引风机(4),所述窑头罩(1)连通有第一除尘系统,所述窑头罩(1)与所述第一除尘系统之间设置有第一阀门(2),所述第一除尘系统与所述第二除尘系统(7)连通。

2.根据权利要求1所述的一种回转窑系统,其特征在于,所述第一除尘系统包括若干降尘室(8),若干所述降尘室(8)等间隔设置,位于两端的所述降尘室(8)分别与所述窑头罩(1)、所述第二除尘系统(7)连通,相邻两个所述降尘室(8)之间通过除尘管道(9)连通。

3.根据权利要求2所述的一种回转窑系统,其特征在于,所述除尘管道(9)包括两个第一连接管道(901),所述第一连接管道(901)与所述降尘室(8)连通,两个所述第一连接管道(901)通过第二连接管道(902)连通,所述第一连接管道(901)与所述第二连接管道(902)之间的夹角为60°-75°。

4.根据权利要求1-3任一项所述的一种回转窑系统的工艺流程,其特征在于,包括以下步骤:

5.根据权利要求4所述的一种回转窑系统的工艺流程,其特征在于,在步骤s1中,所述铝灰层铺设在所述回转窑(3)靠近所述窑尾罩(5)的一端。

6.根据权利要求4所述的一种回转窑系统的工艺流程,其特征在于,在步骤s2中,若干堆所述引燃剂沿所述铝灰层的长度方向等间隔设置。

7.根据权利要求4所述的一种回转窑系统的工艺流程,其特征在于,在步骤s3中,工人从所述窑头罩(1)进入所述回转窑(3),并沿着所述窑尾罩(5)至所述窑头罩(1)的方向对所述引燃剂进行引燃,引燃完成后,工人从所述窑头罩(1)出所述回转窑(3)。

8.根据权利要求4所述的一种回转窑系统的工艺流程,其特征在于,在步骤s3中,通过温度传感器检测所述回转窑(3)内所述铝灰的燃烧情况,通过转动所述回转窑(3)调节所述铝灰的燃烧状态。

9.根据权利要求4所述的一种回转窑系统的工艺流程,其特征在于,在步骤s5中,当所述结圈位于所述铝灰的燃烧场靠近所述窑尾罩(5)的一侧时,打开所述第二阀门(6),关闭所述第一阀门(2),所述引风机(4)向所述回转窑(3)内通逆风;当所述结圈位于所述铝灰的燃烧场靠近所述窑头罩(1)的一侧时,打开所述第一阀门(2),关闭所述第二阀门(6),所述引风机(4)向所述回转窑(3)内通逆风,通过所述第一阀门(2)、第二阀门(6)改变所述引风机(4)的风向,从而改变所述回转窑(3)内的通风方向,使所述铝灰的燃烧场发生移动,所述铝灰的高温区位置变化,实现结圈脱落,除去所述回转窑(3)的内壁结圈。

技术总结

本发明属回转窑技术领域,特别是涉及一种回转窑系统,包括沿进料方向依次连通的窑尾罩、回转窑、窑头罩,窑尾罩连通有第二除尘系统,窑尾罩与第二除尘系统之间设置有第二阀门,第二除尘系统连通有引风机,窑头罩连通有第一除尘系统,窑头罩与第一除尘系统之间设置有第一阀门,第一除尘系统与第二除尘系统连通。本发明在使用时,只需要在开始时通过引燃剂引燃铝灰中的金属铝,金属铝发生铝热反应引燃更多的铝灰,达到回转窑需要的温度,从而实现铝灰燃烧生成产物,不需要天然气的参与,节约生产成本,减少二氧化碳的排放,生产更加安全;通过设置两个除尘系统,降低单个除尘系统的散热压力以及除尘压力。

技术研发人员:王玉岩,刘文龙,甄毅,张世常,王亮

受保护的技术使用者:河北三益再生资源利用有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!