一种设置多折流直板的板式换热器

本发明涉及一种换热器技术,尤其涉及一种板式换热器。

背景技术:

1、换热器是将冷热流体进行热量交换的设备,也称热交换器。换热器在诸多领域均被广泛应用。在如电子,石化,通信,航空航天等领域由于其工作场景较为特殊,因此对换热器的尺寸和重量有着特殊要求,且要求其换热能力更强。1981年有学者提出利用微通道进行散热,既可以缩小换热器的体积又可以利用微通道较高的比表面积大幅提高其换热能力。然而其虽然换热能力较强,但由于微通道的水力直径较小其整体的压力损失也较高。

2、平板式换热器是目前各类换热器中换热效率最高的一种换热器,它具有占用空间小,安装拆卸方便的优点。其由冲压成形的凹凸不锈钢板组成,两相邻板片之间的凹凸纹路成180度相对组合,因此板式热交换器两板片之间的凹凸脊线形成了交错的接触点,将接触点以真空焊接方式结合后,就形成了板式热交换器的耐高压交错流通结构,这些交错的流通结构使得板式热交换器内的冷热液体产生强烈紊流而达到高换热效果。

3、扁平管近些年被广泛应用于汽车空调单元以及住宅或商业空调换热器。此种扁平管内部设置多个小的通道,在使用时,换热液体流过扁平管内的多个通道。因为扁平管换热面积大,因此能够大大提高换热效果。

4、平板式换热器被广泛应用于化工、石油、制冷、核能和动力等工业,由于世界性的能源危机,为了降低能耗,工业生产中对换热器的需求量也越来越多,对换热器的质量要求也越来越高。近几十年来,虽然紧凑式换热器(板式、板翅式、压焊板式换热器等)、热管式换热器、直接接触式换热器等得到了迅速的发展,但由于管壳式换热器具有高度的可靠性和广泛的适应性,其仍占据产量和用量的统治地位,据相关统计,目前工业装置中管壳式换热器的用量仍占全部换热器用量的70%左右。

5、平板式换热器结垢后,采取常规的蒸汽清扫、反冲洗等方式对换热器进行清洗,生产实践证明,效果不是很好。只能将换热器的封头拆卸下来,采用物理清理的方式,但采取该种方式进行清洗,操作复杂、耗时长,人力、物力投资较大,对连续化的工业生产带来极大的困难。

6、在制冷设备中,各种制冷换热器是不可或缺的关键设备,也是能够改善其性能的重要设备。在小型制冷系统中,人们对换热器的质量、体积和换热性能提出了越来越高的要求。普通的翅片管式换热器,翅片与管路之间存在较大的间隙热阻,削弱换热效果,且尺寸体积较大,不利于系统的小型化、轻量化。但在间壁式微型换热器中,换热片通过钎焊连接在一起,提高了换热效率。且间壁式微型换热器具有尺寸小、传热系数较高等突出优点,在小型制冷系统中的应用越来越普遍。

7、在间接液体冷却方案中,采用换热器进行换热。换热器是一个内有流道结构的金属换热器件,通常由铜或铝制成。将换热液体与换热器底板底面直接接触,传热的热量传导至换热器,然后换热器与内部的冷却液体进行对流换热将热量带走。整个液冷系统利用泵为工质的循环提供动力,相对于风冷系统,液冷系统结构更加紧凑。而且所使用的冷却液体多为与换热器材料兼容的去离子水、指定百分比的乙二醇—去离子水、纳米液体等介质,它们具有比空气更高的比热容和导热系数,在散热效果上优于风冷。此外,相比于风冷系统,间接液冷系统噪音水平明显降低。

8、近年来,为满足换热需求,已展开对间接液冷系统的研究,涉及换热器结构、冷却液体选取、管道布置等诸多方面,发现换热器结构对液冷系统换热和功耗的影响尤为显著。换热器一般可分为底板、流道、盖板三部分。盖板及软管接头并无统一的标准,不同厂商有不同的结构形式,底板和流道可按照设备和热设计功耗进行各种不同的配置,这也是影响换热器散热性能的主要因素。

9、肋片:增设肋片有助于增加换热面积,并且可以增强对流场的扰动。通过增加肋片强化换热已被广泛应用于换热器中。但此次设计不能单一地考虑散热效果,还应从系统经济性的角度出发,尽量避免增设肋片后出现的压降急剧增大而散热改善效果极小的局面。再考虑冷却液体进口时温度相对更低,所以,在中心高流速区域不布置肋片,以期改善换热器压降,在周边低流速区域布置圆柱型肋片,加强扰动并增加换热面积,弥补冷却液体温度升高所导致的散热能力的损失。

10、导流结构:为避免冷却液体与换热器对流换热过程中出现流动死区,借鉴换热器中广泛采用的折流直板,在换热器中布设一些长直型的折流直板作为导流结构,在流场某些区域改变冷却液体的流向,以期改善冷却液体在换热器中的流场分布。

11、但在对板式换热器进行设计的同时也要考虑加工工艺,有时会受到诸多限制,例如流道结构复杂,导致难以加工;换热总面积不变情况下,翅片越厚间距越大,热交换面积越小,冷板散热能力越低,为增大换热面积,将翅片厚度设计的过小且排布密集,难以加工并增大了流动阻力,不利于系统的流量分配。此类优化设计是通过改变流道形式及减小翅片体积,达到强化换热的目的,由于流道的散热区域受限,如何进一步增大换热面积并提高温度均匀性从而强化其散热性能极其重要。

12、针对上述缺陷,本发明对目前的换热器进行了改进,提供一种新的板式换热器,该把寝室换热器采用多孔材料,对多孔结构进行详细研究及优化,可保证流体的均匀分布,提高换热效率,进一步增大换热面积和提高温度均匀性方面。并且可3d打印多孔材料微,使其加工简单,操作方便,能够实现正常难以实现的结构。对热流体通道进行改进,使其流动阻力降低以及换热效率提高。

技术实现思路

1、本发明旨在提供一种新式结构板式换热器。采取多孔结构,对多孔结构进行详细研究及优化,可保证流体的均匀分布,提高换热效率,进一步增大换热面积和提高温度均匀性方面。对热流体通道进行改进,使其流动阻力降低以及换热效率提高。对热流体通道进行改进,使其流动阻力降低以及换热效率提高。

2、为了实现上述目的,本发明的技术方案如下:

3、一种设置多折流直板的板式换热器,从上到下依次设置第一层、第二层、第三层和第四层,第一层包括设置在正面的冷流体进口和冷流体出口,第四层是与第三层热接触的热流体管道,其特征在于,第四层中设置空腔,供热流体通过,所述第四层空腔的底部上设置折流直板和肋片,所述折流直板包括位于底板中心的中心折流直板、包围在中心折流直板外部的第二折流直板和包围在第二折流直板外部的第三折流直板以及包围在第三折流直板外部的外部折流直板,肋片位于折流直板之间。

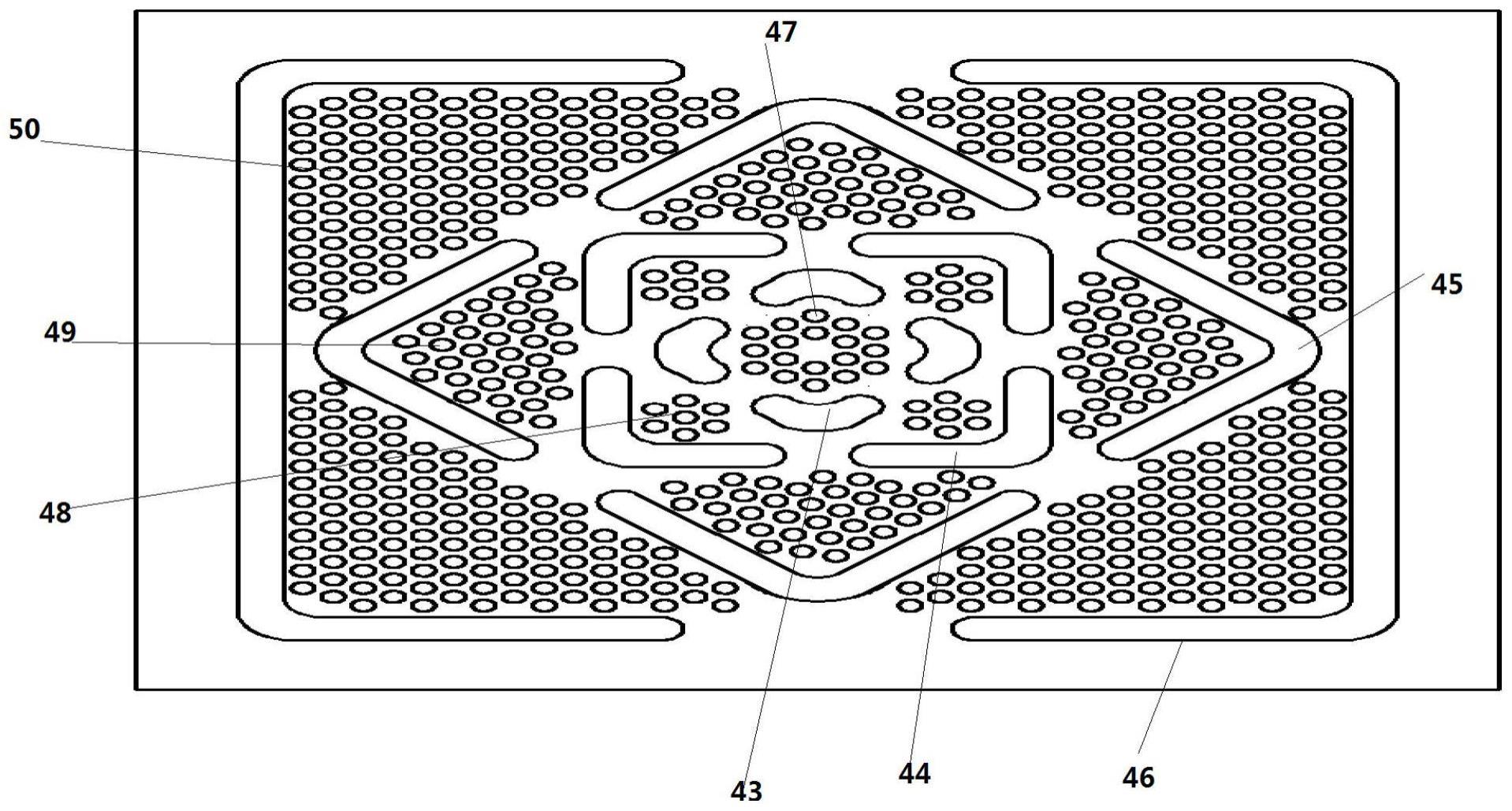

4、作为优选,中心折流直板包括四块,每块中心折流直板包括互相呈一定角度的两个折流直板壁,四块中心折流直板的折流直板壁的延长线形成了第一棱形,折流直板壁形成第一棱形的边的一部分;相邻的中心折流直板的折流直板壁之间设置第一间隔;第二折流直板包括四块,每块第二折流直板包括互相垂直的两个折流直板壁,四块第二折流直板的折流直板壁的延长线形成了第一长方形结构,折流直板壁形成第一长方形的边的一部分;相邻的第二折流直板的折流直板壁之间设置第二间隔;第三折流直板包括四块,每块第三折流直板包括互相呈一定角度的两个折流直板壁,四块第三折流直板的折流直板壁的延长线形成了第二棱形结构,折流直板壁形成第二棱形的边的一部分;相邻的第三折流直板的折流直板壁之间设置第三间隔;外部折流直板包括两块,每块外部折流直板包括第一直板壁以及与直板壁两端部处置的两个互相垂直的两个第二直板壁,两块外部折流直板的折流直板壁的延长线形成了第二长方形结构,第一直板壁、第二直板壁形成第二长方形的边的一部分;两个外部折流直板的相邻的第二直板壁之间设置第四间隔。

5、作为优选,中心折流直板内部设置多个肋片47;第二折流直板和中心折流直板之间设置多个肋片,第二折流直板和第三折流直板之间设置多个肋片;第三折流直板和外部折流直板之间设置多个肋片。

6、作为优选,相对的第一间隔中点的连线的延长线、相对的第三间隔中点的延长线经过第二折流直板互相垂直的两个折流直板壁的垂直点、外部折流直板的互相垂直的两个折流直板壁的垂直点。

7、作为优选,相对的第二间隔中点的连线的延长线、相对的第四间隔中点的延长线经过中心折流直板互相呈一定角度的两个折流直板壁的连接点、第三折流直板的互相呈一定角度的两个折流直板壁的连接点。

8、作为优选,所述第四层包括设置在背面上的热流体进口和热流体出口,所述热流体进口设置第一棱形的中心位置,所述热流体出口设置2个,分别设置在第二长方形的相对的两端,设置在第一直板壁的外部,两个出口的中心线的连线经过第一直板壁的中心。

9、作为优选,所述肋片的高度和折流直板的高度相同,都等于方形空腔的高度。

10、作为优选,第二层包括正面设置的进口集管、出口集管、进口分支管、出口分支管、进口流道和出口流道,其中进口集管的上游、出口集管下游分别连接第一层的冷流体进口和冷流体出口,进口集管、出口集管分别与进口分支管、出口分支管连接,第二层正面包括多个弯折的板状结构,所述板状结构一侧形成进口分支管,另一侧形成出口分支管,所述进口分支管和出口分支管不直接连通;进口分支管和出口分支管中设置贯通第二层的贯通孔,从而形成进口流道和出口流道;第三层包括位于正面的多孔材料,多孔材料与进口流道和出口流道连接;所述多孔材料是采用3d打印技术,从而使得多孔材料为变孔隙结构,在进口流道流体进口处孔径大于出口流道流体出口处孔径。

11、作为优选,沿着进口集管内流体的流动方向,多孔材料的孔隙分布密度逐渐增加。

12、与现有技术相比较,本发明具有如下的优点:

13、1)本发明旨在提供一种板式换热器,内部设有导流结构,尤其是通过设置多层垂直结构的长方形棱形折流直板,使得液体流动范围广泛,有效减少冷液体流动死区,进一步改善热流面的均温性。

14、2)本发明对板式换热器采取毛细结构,并对毛细结构采用3d打印的技术,使其实现变孔隙结构,在流体进口处孔径大于流体出口处孔径,提高了工作效率,使其孔径变化更加准确。

15、3)本发明对毛细结构采用3d打印的技术,使其实现变孔隙密度沿着流体流动进行渐变化分布,改善了加工工艺,能够实现计算机准确实现规律性变化。相对于现有的制备工艺,加工结果更加准确,通过计算机程序实现准确的结构幅度变化,大大提高了加工的精度,从而提高了换热效率。

16、4)本发明通过流体进口处孔径大于流体出口处孔径,冷流体在不同孔径处对流换热能力不同,从而改善了冷板整体的均温性及对流换热能力。

17、5)本发明通过孔隙密度沿着流体流动进行渐变化分布,使得流体在整个换热面上分布均匀,从而改善了冷板整体的均温性及对流换热能力。

- 还没有人留言评论。精彩留言会获得点赞!