一种电炉的烘炉布料方法与流程

本发明涉及电炉冶炼,具体是一种电炉的烘炉布料方法。

背景技术:

1、电炉主要利用电弧热、电阻热,核心区域温度高达4000℃。炉内不仅能造成氧化气氛,还能造成还原气氛,因此电炉所用炉衬耐材的使用工况恶劣,生产上需开展炉衬耐材全生命周期管理才能获得较长炉龄。管理好烘炉环节可为提高炉龄奠定良好基础。

2、冶炼含钛炉渣需将熔融态炉渣加热升温至反应温度并持续供热完成冶炼过程。电炉炉底、炉墙耐材长期受高温液态熔渣侵蚀、冲刷作用。在恶劣使用工况条件下,为持续追求极致耐材寿命,需要从电炉烘炉开始就抓好耐材使用管理。冶炼含钛炉渣的电炉采用电极将冷料升温的方式进行烘炉。因为非熔融态炉渣导电性极差,需要借助焦炭、含铁物料等物质才能起弧。因此,烘炉布料直接决定了烘炉过程能否持续推进。原有的烘炉布料方法出现烘炉过程中弧流中断、起弧困难、电极折断等情况,被迫向炉内重新加入大量焦粉、废钢等物质重新引流起弧,或者再次更换电极继续烘炉,造成烘炉过程碳排放量、能耗均增加;烘炉过程中断也造成实际烘炉效果偏离预设效果,进而造成耐材寿命缩短。

技术实现思路

1、本发明的目的在于提供一种电炉的烘炉布料方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

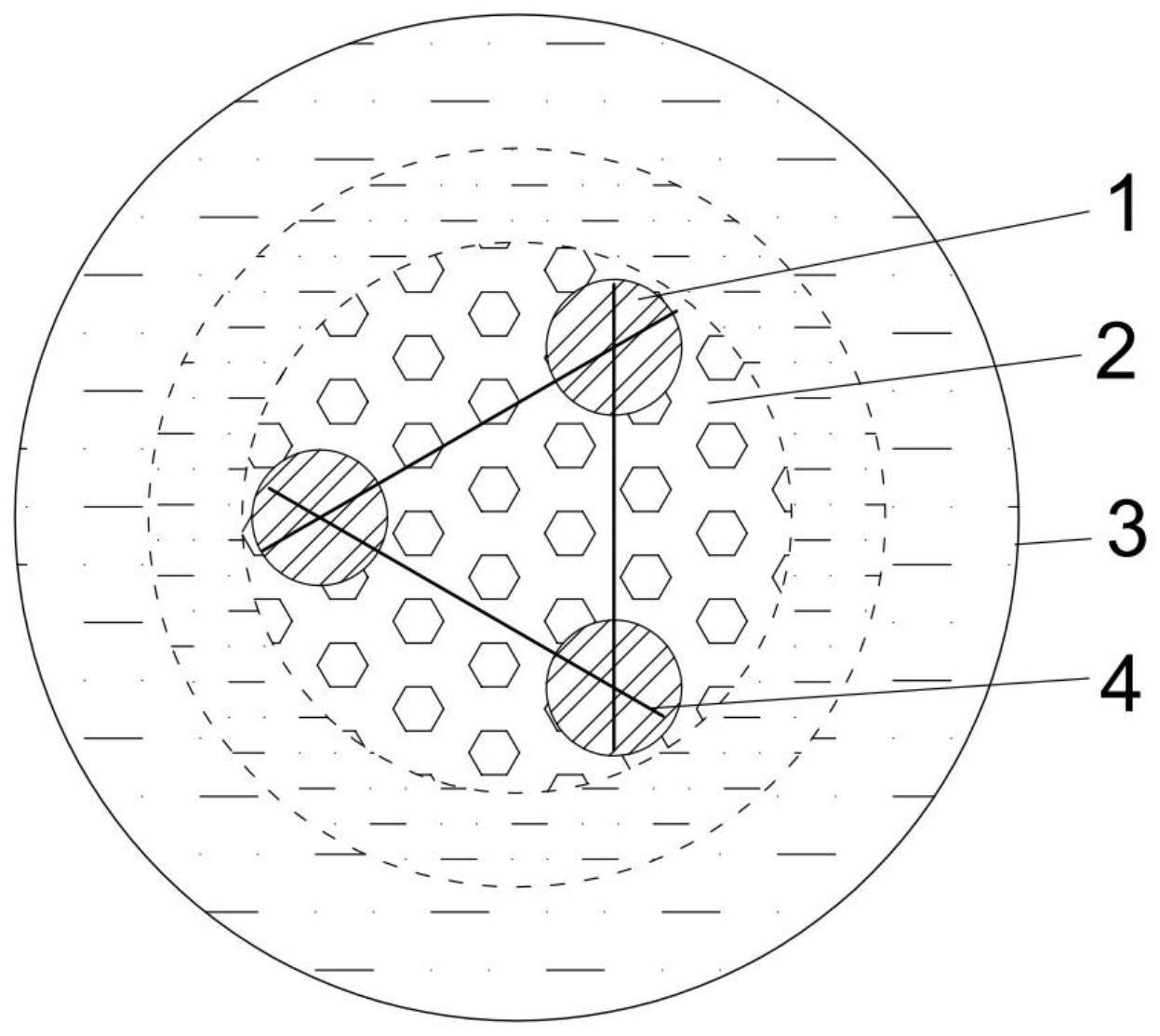

3、一种电炉的烘炉布料方法,该方法应用于电炉,所述电炉包括:炉体、电炉炉墙和设置在电炉炉墙内部的三个电炉电极孔区域;所述电炉电极孔区域阵列布置在电炉炉墙内部中间位置;所述电炉炉墙上还设置有排料口;

4、步骤s1、将电炉炉墙底部铺设第一混合物5,所述第一混合物5为细粒焦与含钛炉渣混合物;

5、步骤s2、将电炉炉墙3中间电极孔外接圆区域2层叠间隔铺设第三混合物8和含铁物料;其中,所述电极孔外接圆区域外边缘为三个电炉电极孔区域1的外接圆;所述第三混合物8为粗粒焦与含钛炉渣混合物;所述含铁物料为条棒形的铁物质;

6、步骤s3、将三个电炉电极孔区域1第三混合物8的表层铺设第二混合物6,所述第二混合物6为含铁物料及粗粒焦混合物;

7、步骤s4、将排料口区域铺布第四混合物9,所述第四混合物9为粗粒焦;

8、步骤s5、将电极孔外接圆区域2外侧与电炉炉墙3内壁之间的区域用第一混合物5铺布。

9、作为本发明进一步的方案:所述粗粒焦中粒度为5mm~15mm占比≥80%。

10、作为本发明再进一步的方案:粗粒焦中粒度为5mm~15mm占比≥92%。

11、作为本发明再进一步的方案:含钛炉渣中tio2含量≥13%。

12、作为本发明再进一步的方案:含钛炉渣中20%≤tio2含量≤25%。

13、作为本发明再进一步的方案:所述细粒焦中粒度为≤5m占比≥85%。

14、作为本发明再进一步的方案:细粒焦粒度≤5m占比≥90%。

15、作为本发明再进一步的方案:所用第一混合物、第二混合物、第三混合物和第四混合物水分≤0.2%。

16、作为本发明再进一步的方案:所述第三混合物中粗粒焦与含钛炉渣的混合比例5:5~9:1。

17、作为本发明再进一步的方案:所述第一混合物中细粒焦与含钛炉渣的混合比例1:9~4:6。

18、作为本发明再进一步的方案:所述电炉炉墙底部铺设有第一混合物。

19、作为本发明再进一步的方案:电极孔外接圆区域铺设第三混合物4层~7层,每层之间用含铁物料将三个电炉电极孔区域两两连通。

20、作为本发明再进一步的方案:每层含铁物料在三个电炉电极孔区域用条棒形铁质组件连通、固定。

21、作为本发明再进一步的方案:可先将含铁物料按等高度间距用条棒形铁质组件固定连通并置于三个电炉电极孔区域,然后再用第三混合物将其完全掩盖。

22、作为本发明再进一步的方案:电极孔外接圆区域外侧与电炉炉墙内壁之间的区域的第一混合物按自然安息角铺布,其高度略高于电极孔外接圆区域第三混合物的厚度。

23、作为本发明再进一步的方案:第二混合物的厚度不超过100mm。

24、与现有技术相比,本发明的有益效果是:烘炉过程不再加入碳粉,碳粉消耗量减少2.5t,折合减少标煤2199kg;实现连续稳定烘炉,未出现电流中断、无法再起弧情况。烘炉过程非必要停电时间减少755min,烘炉效果基本与烘炉曲线一致;烘炉所用时间缩短16小时;烘炉过程无需再加入碳粉、含铁物料,未出现电极折断情况,工人劳动强度降低,作业安全风险降低。

技术特征:

1.一种电炉的烘炉布料方法,其特征在于,该方法应用于电炉,所述电炉包括:炉体、电炉炉墙(3)和设置在电炉炉墙(3)内部的三个电炉电极孔区域(1);所述电炉电极孔区域(1)阵列布置在电炉炉墙(3)内部中间位置;所述电炉炉墙(3)上还设置有排料口;

2.根据权利要求1所述的一种电炉的烘炉布料方法,其特征在于,所述粗粒焦中粒度为5mm~15mm占比≥80%。

3.根据权利要求1所述的一种电炉的烘炉布料方法,其特征在于,粗粒焦中粒度为5mm~15mm占比≥92%。

4.根据权利要求1所述的一种电炉的烘炉布料方法,其特征在于,含钛炉渣中tio2含量≥13%。

5.根据权利要求1所述的一种电炉的烘炉布料方法,其特征在于,含钛炉渣中20%≤tio2含量≤25%。

6.根据权利要求1所述的一种电炉的烘炉布料方法,其特征在于,所述细粒焦粒度为≤5m占比≥85%。

7.根据权利要求1所述的一种电炉的烘炉布料方法,其特征在于,细粒焦粒度≤5m占比≥90%。

8.根据权利要求1所述的一种电炉的烘炉布料方法,其特征在于,所用第一混合物(5)、第二混合物(6)、第三混合物(8)和第四混合物(9)水分≤0.2%。

9.根据权利要求1所述的一种电炉的烘炉布料方法,其特征在于,所述第三混合物(8)中粗粒焦与含钛炉渣的混合比例5:5~9:1。

10.根据权利要求1所述的一种电炉的烘炉布料方法,其特征在于,所述第一混合物(5)中细粒焦与含钛炉渣的混合比例1:9~4:6。

11.根据权利要求1-10任一所述的一种电炉的烘炉布料方法,其特征在于,所述电炉炉墙(3)底部铺设有第一混合物(5)。

12.根据权利要求1-10任一所述的一种电炉的烘炉布料方法,其特征在于,电极孔外接圆区域(2)区域铺设第三混合物(8)4层~7层,每层之间用含铁物料(4)将三个电炉电极孔区域(1)两两连通。

13.根据权利要求1-10任一所述的一种电炉的烘炉布料方法,其特征在于,每层含铁物料(4)在三个电炉电极孔区域(1)用条棒形铁质组件(7)连通并固定。

14.根据权利要求1-10任一所述的一种电炉的烘炉布料方法,其特征在于,可先将含铁物料(4)按等高度间距用条棒形铁质组件(7)固定连通并置于三个电炉电极孔区域(1),然后再用第三混合物(8)将其完全掩盖。

15.根据权利要求1-10任一所述的一种电炉的烘炉布料方法,其特征在于,电极孔外接圆区域(2)外侧与电炉炉墙(3)内壁之间的区域的第一混合物(5)按自然安息角铺布,其高度略高于电极孔外接圆区域(2)第三混合物(8)的厚度。

16.根据权利要求1-10任一所述的一种电炉的烘炉布料方法,其特征在于,第二混合物(6)的厚度不超过100mm。

技术总结

本发明适用于电炉冶炼技术领域,提供了一种电炉的烘炉布料方法;该方法应用于电炉,步骤S1、将电炉炉墙底部铺设第一混合物,所述第一混合物为细粒焦与含钛炉渣混合物;步骤S2、将电炉炉墙中间电极孔外接圆区域层叠间隔铺设第三混合物和含铁物料;其中,所述电极孔外接圆区域外边缘为三个电炉电极孔区域的外接圆;所述第三混合物为粗粒焦与含钛炉渣混合物;所述含铁物料为条棒形的铁物质;步骤S3、将三个电炉电极孔区域第三混合物的表层铺设第二混合物,所述第二混合物为含铁物料及粗粒焦混合物;步骤S4、将排料口区域铺布第四混合物,所述第四混合物为粗粒焦。步骤S5、将电极孔外接圆区域外侧与电炉炉墙内壁之间的区域用第一混合物铺布。

技术研发人员:郭文明,宁波,黄德胜,龙飞虎,黄家旭

受保护的技术使用者:攀钢集团攀枝花钢钒有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!