一种二甲醚生产线的管壳式换热器的制作方法

本发明涉及管壳式换热器,具体涉及一种二甲醚生产线的管壳式换热器。

背景技术:

1、二甲醚是一种无色、具有轻微醚香味的气体,具有惰性、无致癌性但有神经毒性。在二甲醚的生产过程中,二甲醚反应放热,反应完成后,带有大量热量的粗二甲醚气体需要经过管壳式换热器进行热量交换,避免热量的浪费。

2、固定管板式换热器主要有外壳、管板、管束、顶盖(又称封头)等部件构成。在圆形外壳内,装入平行管束,管束两端采用焊接或胀接的方法固定在管板上,两块管板与外壳直接焊接,装有进口或出口管的顶盖用螺栓与外壳两端法兰相连。此种换热器管束连接在管板上,管板分别焊在外壳两端,其作用为最大限度的降低了交叉污染的风险,但是管束无法从外壳中取出,进而壳程内、管束外无法进行机械清洗。

技术实现思路

1、解决的技术问题

2、针对现有技术所存在的上述缺点,本发明提供了一种二甲醚生产线的管壳式换热器,能够有效地解决现有技术中,固定管板式换热器的管束两端一般采用焊接或胀接的方法固定在管板上,然后管板分别焊在外壳两端,其作用为最大限度的降低了交叉污染的风险,但是管束无法从外壳中取出,进而壳程内、管束外无法进行机械清洗的问题。

3、技术方案

4、为实现以上目的,本发明通过以下技术方案予以实现:

5、本发明提供一种二甲醚生产线的管壳式换热器,包括:

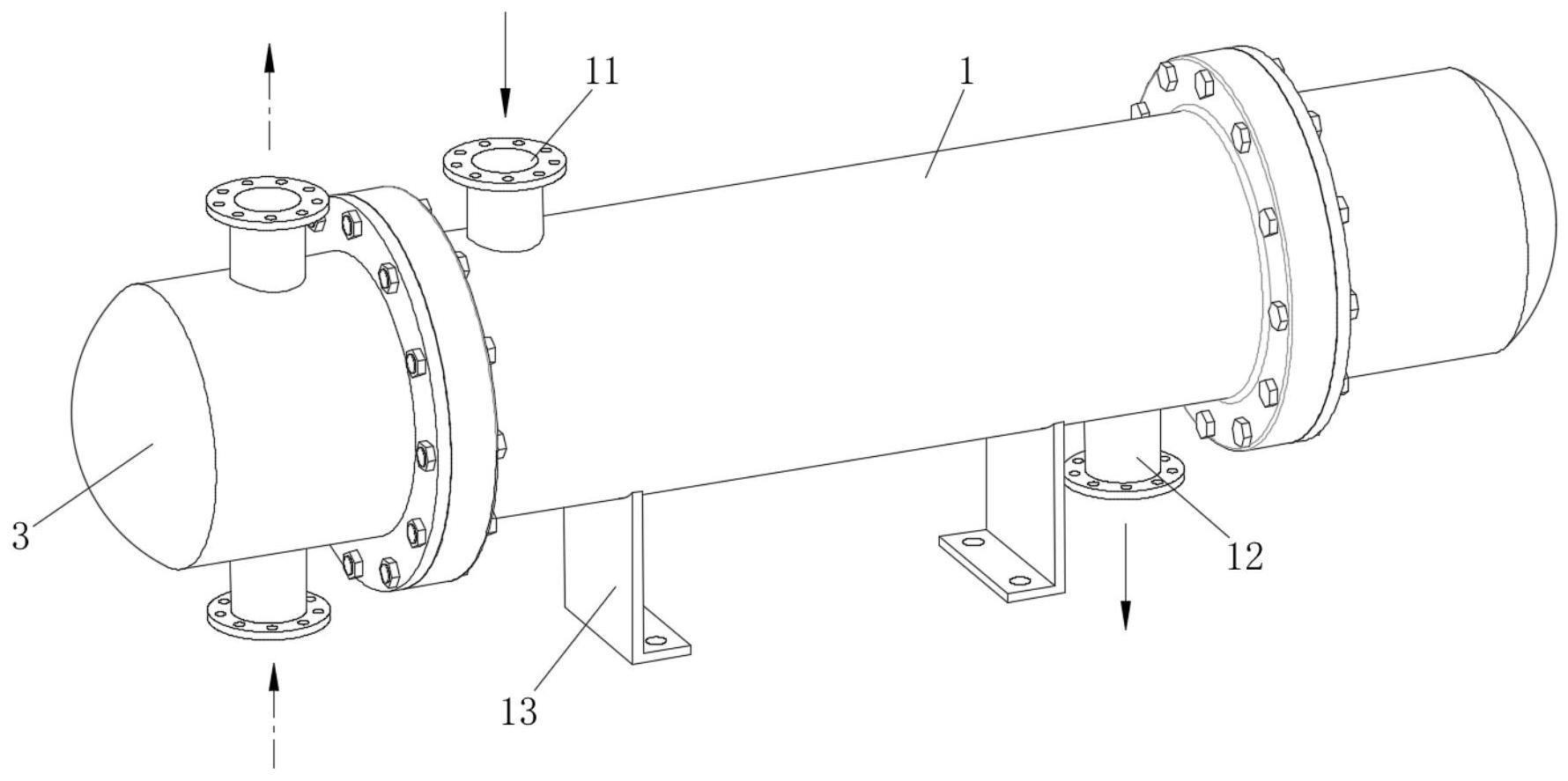

6、外壳本体,所述外壳本体圆周外表面分别固定连通有热进口管、热出口管以及安装板,所述外壳本体内部设置有管束件;

7、封头部,所述封头部包括前封头和后封头,所述前封头和后封头以外壳本体为中心对称分布,所述前封头的圆周外表面分别固定连通有冷进口管、冷出口管,所述外壳本体的端面开设有多层圆槽,所述前封头和后封头靠近外壳本体一侧均固定连接有与多层圆槽内壁相贴合的多层封板;

8、其中,所述前封头和后封头的外端分别与管束件外端紧密贴合,所述外壳本体外表面的法兰盘与前封头、后封头外表面的法兰盘通过螺栓组可拆卸安装,所述前封头内壁固定连接有防冲隔板。

9、进一步地,所述管束件包括直管束,所述直管束两端分别固定连通有与外壳本体内壁相贴合的前管板、后管板,所述直管束圆周外表面分别套设有若干组折流板。

10、进一步地,所述前管板外表面与前封头的外端紧密贴合,所述后管板外表面与后封头的外端紧密贴合,所述前管板远离直管束一侧开设有分隔槽,所述防冲隔板远离前封头一侧延伸至分隔槽内并与分隔槽内壁紧密贴合。

11、进一步地,所述折流板之间呈交错分布,所述折流板通过开设在其内部的通孔固定连接有半圆管卡。

12、进一步地,所述外壳本体内壁开设有内置腔,所述内置腔通过设置在其内部的弹板可拆卸安装有封闭板,所述封闭板和内置腔之间安装有密封圈。

13、进一步地,所述封闭板边侧的凹槽紧密贴合安装有压合块,所述压合块内部通过螺纹杆与外壳本体内部螺纹连接。

14、进一步地,所述封闭板远离弹板一侧固定连接有与半圆管卡内壁相卡合的限位杆,且该限位杆的两端均采用锥形设计。

15、有益效果

16、本发明提供的技术方案,与现有技术相比,具有如下有益效果:

17、本发明设置有前封头、后封头、防冲隔板以及分隔槽,前封头、外壳本体以及后封头之间采用分离式结构,将管束件插入外壳本体内,接着将后封头上的多层封板,对准其对应的多层圆槽(二者之间安装有密封垫片),并于通过螺纹组将后封头上的法兰盘与外壳本体上的法兰盘进行初步锁紧。紧接着将前封头上的多层封板,对准其对应的多层圆槽(二者之间安装有密封垫片),与此同时,防冲隔板也滑入分隔槽中(防冲隔板的作用:其一,将前封头的内腔一分为二,并且防冲隔板可卡入分隔槽内,可避免二者温差物料交叉污染,其二,可防止冷进口管的流体直接冲击管束件,而造成直管束的侵蚀和振动,其三,防冲隔板可卡入分隔槽内结合成一个整体,防冲隔板可对管束件整体进行约束,用于抵消其他物体对管束件所施加的作用力),并于通过螺纹组将前封头上的法兰盘与外壳本体上的法兰盘进行初步锁紧。最后采用交替式锁紧方式前封头和后封头对应的螺纹组锁紧,直至前封头、后封头以及外壳本体结合成一个整体(区别传统的管板与外壳之间采用固定结合方式)。拆卸时,可优先拆卸前封头和后封头,接着直接整体取出管束件进行清洁。

技术特征:

1.一种二甲醚生产线的管壳式换热器,其特征在于,包括:

2.根据权利要求1所述的一种二甲醚生产线的管壳式换热器,其特征在于:所述管束件(2)包括直管束(21),所述直管束(21)两端分别固定连通有与外壳本体(1)内壁相贴合的前管板(22)、后管板(23),所述直管束(21)圆周外表面分别套设有若干组折流板(24)。

3.根据权利要求2所述的一种二甲醚生产线的管壳式换热器,其特征在于:所述前管板(22)外表面与前封头(31)的外端紧密贴合,所述后管板(23)外表面与后封头(32)的外端紧密贴合,所述前管板(22)远离直管束(21)一侧开设有分隔槽(25),所述防冲隔板(313)远离前封头(31)一侧延伸至分隔槽(25)内并与分隔槽(25)内壁紧密贴合。

4.根据权利要求2所述的一种二甲醚生产线的管壳式换热器,其特征在于:所述折流板(24)之间呈交错分布,所述折流板(24)通过开设在其内部的通孔固定连接有半圆管卡(26)。

5.根据权利要求4所述的一种二甲醚生产线的管壳式换热器,其特征在于:所述外壳本体(1)内壁开设有内置腔(10),所述内置腔(10)通过设置在其内部的弹板(15)可拆卸安装有封闭板(16),所述封闭板(16)和内置腔(10)之间安装有密封圈(17)。

6.根据权利要求5所述的一种二甲醚生产线的管壳式换热器,其特征在于:所述封闭板(16)边侧的凹槽紧密贴合安装有压合块(18),所述压合块(18)内部通过螺纹杆与外壳本体(1)内部螺纹连接。

7.根据权利要求5所述的一种二甲醚生产线的管壳式换热器,其特征在于:所述封闭板(16)远离弹板(15)一侧固定连接有与半圆管卡(26)内壁相卡合的限位杆(19),且该限位杆(19)的两端均采用锥形设计。

技术总结

本发明公开了一种二甲醚生产线的管壳式换热器,包括外壳本体,所述外壳本体圆周外表面分别固定连通有热进口管、热出口管以及安装板,所述外壳本体内部设置有管束件,封头部,所述封头部包括前封头和后封头,所述前封头和后封头以外壳本体为中心对称分布,所述前封头的圆周外表面分别固定连通有冷进口管、冷出口管,本发明涉及管壳式换热器技术领域。该一种二甲醚生产线的管壳式换热器,能够有效地解决现有技术中,固定管板式换热器的管束两端一般采用焊接或胀接的方法固定在管板上,然后管板分别焊在外壳两端,其作用为最大限度的降低了交叉污染的风险,但是管束无法从外壳中取出,进而壳程内、管束外无法进行机械清洗的问题。

技术研发人员:武方海,赵国辉,韩治,赵树强

受保护的技术使用者:河北冀春化工有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!