制备热管毛细结构的方法与流程

本发明涉及热传导,特别涉及一种制备热管毛细结构的方法。

背景技术:

1、热管是一种利用了热传导原理与相变介质的快速热传递性质的传热元件,使用时,热源的热量传递于热管一端,管内的工作液吸热而汽化,汽化流体在压差作用下流向热管的另一端,遇到冷源后发热而凝结成液体,液态流体在毛细作用下从冷源返回至热源,如此循环,以达到快速导热的目的。对于现在的热管,其内部的毛细结构通常为烧结粉末和金属编织网这两种形式,对于烧结粉末的毛细结构,现在的制备方法较为简单,通常是以铜粉或铜合金粉末为粉末原料,将其置于高温环境下进行烧结,粉末颗粒之间发生结合并收缩塌陷,冷却后形成具有一定孔隙的固体结构,该制备方法所制得的烧结粉末毛细结构的孔隙率较低,制备方法有待改进。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种制备热管毛细结构的方法,通过添加发泡微珠,在烧结后发泡微珠挥发,原先发泡微珠的位置形成一定的孔隙,能够提升所制得的毛细结构的孔隙率,提升热管成品的性能。

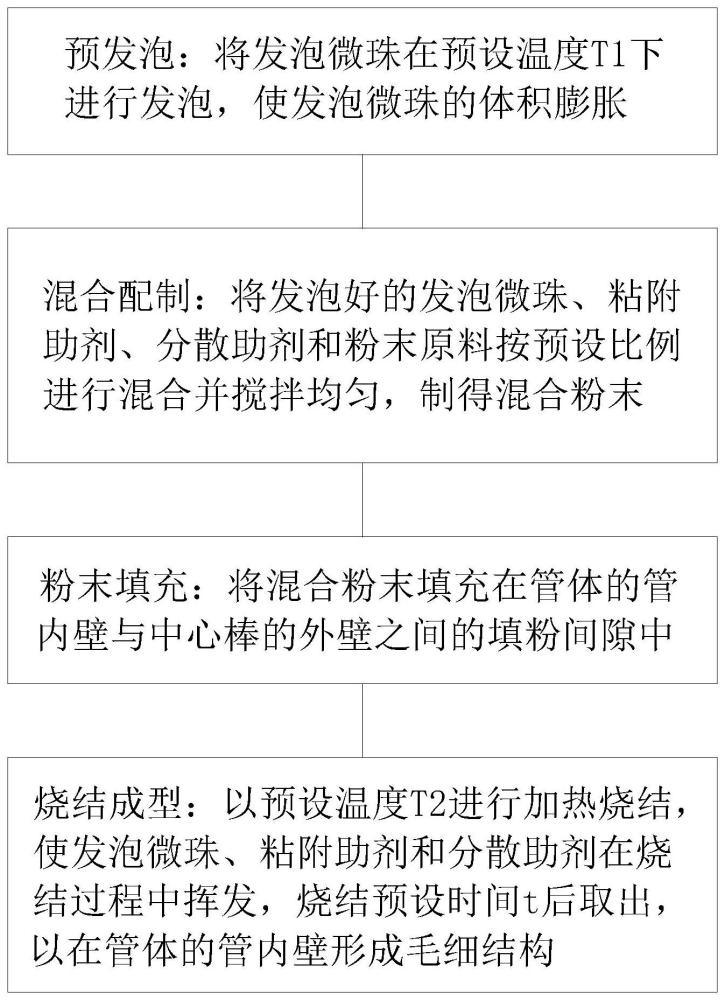

2、根据本发明实施例所述的制备热管毛细结构的方法,其包括以下步骤:

3、预发泡,选取所需的发泡微珠,将发泡微珠在预设温度t1下进行发泡,使发泡微珠的体积膨胀;

4、混合配制,选取所需的粘附助剂、分散助剂和粉末原料,粉末原料为铜粉和/或铜合金粉末,将发泡好的发泡微珠、粘附助剂、分散助剂和粉末原料按预设比例进行混合并搅拌均匀,制得混合粉末;

5、粉末填充,选取所需中心棒和热管的管体,将中心棒插入管体的管内,使管体的管内壁与中心棒的外壁之间形成有填粉间隙,将混合粉末填充在填粉间隙中;

6、烧结成型,将管体连同中心棒、混合粉末一同放入加热装置中以预设温度t2进行加热烧结,使发泡微珠、粘附助剂以及分散助剂在烧结的过程中挥发,烧结预设时间t后取出,以在管体的管内壁形成毛细结构。

7、根据本发明实施例所述的制备热管毛细结构的方法,其至少具有如下有益效果:使用时,先将发泡微珠进行发泡,将发泡后的发泡微珠、粘附助剂、分散助剂和粉末原料搅拌均匀混合,利用粘附助剂帮助发泡微珠粘附在粉末原料的颗粒上,利用分散助剂使得发泡微珠能均匀分散在粉末原料中,形成均匀的混合粉末,降低发泡微珠分层或者结团的可能性,使发泡微珠能够充分分散至粉末原料中,在烧结后发泡微珠、粘附助剂以及分散助剂均挥发干净,不会影响毛细结构的原有性能,而原先发泡微珠的位置会应发泡微珠的挥发形成一定的孔隙,能够提升所制得的毛细结构的孔隙率,提升热管成品的性能。

8、根据本发明的一些实施例,在预发泡步骤中,使发泡微珠的体积发泡膨胀至预设体积大小,预设体积小于发泡微珠处于完全发泡状态的体积,在烧结成型步骤中,在进行加热烧结时,发泡微珠先继续发泡至完全发泡状态,后逐步分解挥发。

9、根据本发明的一些实施例,发泡微珠处于完全发泡状态的体积与粉末原料的颗粒体积之比为预设值a,预设值a的取值范围为0.8至1.2。

10、根据本发明的一些实施例,发泡微珠的耐热温度不低于230℃。

11、根据本发明的一些实施例,在预发泡步骤中,发泡后的发泡微珠在冷却后放置于预设温度t3的环境中进行保存,预设温度t3不高于27℃。

12、根据本发明的一些实施例,在混合配制步骤中,发泡微珠的重量为粉末原料的重量的0.3%~0.6%,粘附助剂的重量为粉末原料的重量的0.4%~0.6%,分散助剂的重量为粉末原料的重量的0.8%~1.2%。

13、根据本发明的一些实施例,在混合配制步骤中,以预设搅拌速度v对混合在一起的发泡微珠、粘附助剂、分散助剂和粉末原料进行搅拌,预设搅拌速度v不高于800r/min。

14、根据本发明的一些实施例,在烧结成型步骤中,烧结过程在含有防氧化的保护气体的环境氛围中进行。

15、根据本发明的一些实施例,在烧结成型步骤中,烧结过程在含有还原性气体的环境氛围中进行。

16、根据本发明的一些实施例,在烧结成型步骤中,预设温度t2的取值范围为750℃至950℃,预设时间t的取值范围为9h至12h。

17、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种制备热管毛细结构的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的制备热管毛细结构的方法,其特征在于,在预发泡步骤中,使发泡微珠的体积发泡膨胀至预设体积大小,预设体积小于发泡微珠处于完全发泡状态的体积,在烧结成型步骤中,在进行加热烧结时,发泡微珠先继续发泡至完全发泡状态,后逐步分解挥发。

3.根据权利要求2所述的制备热管毛细结构的方法,其特征在于,发泡微珠处于完全发泡状态的体积与粉末原料的颗粒体积之比为预设值a,预设值a的取值范围为0.8至1.2。

4.根据权利要求2所述的制备热管毛细结构的方法,其特征在于,发泡微珠的耐热温度不低于230℃。

5.根据权利要求1所述的制备热管毛细结构的方法,其特征在于,在预发泡步骤中,发泡后的发泡微珠在冷却后放置于预设温度t3的环境中进行保存,预设温度t3不高于27℃。

6.根据权利要求1所述的制备热管毛细结构的方法,其特征在于,在混合配制步骤中,发泡微珠的重量为粉末原料的重量的0.3%~0.6%,粘附助剂的重量为粉末原料的重量的0.4%~0.6%,分散助剂的重量为粉末原料的重量的0.8%~1.2%。

7.根据权利要求1所述的制备热管毛细结构的方法,其特征在于,在混合配制步骤中,以预设搅拌速度v对混合在一起的发泡微珠、粘附助剂、分散助剂和粉末原料进行搅拌,预设搅拌速度v不高于800r/min。

8.根据权利要求1所述的制备热管毛细结构的方法,其特征在于,在烧结成型步骤中,烧结过程在含有防氧化的保护气体的环境氛围中进行。

9.根据权利要求1所述的制备热管毛细结构的方法,其特征在于,在烧结成型步骤中,烧结过程在含有还原性气体的环境氛围中进行。

10.根据权利要求1所述的制备热管毛细结构的方法,其特征在于,在烧结成型步骤中,预设温度t2的取值范围为750℃至950℃,预设时间t的取值范围为9h至12h。

技术总结

本发明公开了一种制备热管毛细结构的方法,包括以下步骤:预发泡,将发泡微珠在预设温度T1下进行发泡,使发泡微珠的体积膨胀;混合配制,将发泡好的发泡微珠、粘附助剂、分散助剂和粉末原料按预设比例进行混合并搅拌均匀,制得混合粉末;粉末填充,将中心棒插入管体的管内,使管体的管内壁与中心棒的外壁之间形成有填粉间隙,将混合粉末填充在填粉间隙中;烧结成型,以预设温度T2进行加热烧结,使发泡微珠、粘附助剂和分散助剂在烧结的过程中挥发,烧结预设时间t后取出,以在管体的管内壁形成毛细结构。通过添加发泡微珠,在烧结后发泡微珠挥发,原先发泡微珠的位置形成一定的孔隙,能够提升所制得的毛细结构的孔隙率,提升热管成品的性能。

技术研发人员:周祖军,陈宏杰,谭立明

受保护的技术使用者:中山伟强科技有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!