一种园区冷热电联供系统的制作方法

本发明涉及节能储能,具体涉及一种园区冷热电联供系统。

背景技术:

1、在一个居民生活或工作的园区中,一般在夏季需要供冷,在冬季需要供热。在园区用电的过程中,经常存在用电高峰期和用电低谷期,需要对供电能力进行相应的不断调节。在目前能源紧缺的时代,对于以上供冷、供热和用电的能源供应,需要协调冷、热和电之间的供应关系,以最大程度地合理利用能源,达到节约能源和降低成本的目的。

技术实现思路

1、因此,本发明要解决的技术问题在于对于一个园区,如何协调冷、热和电之间的供应关系,以最大程度地合理利用能源,达到节约能源和降低成本的目的。

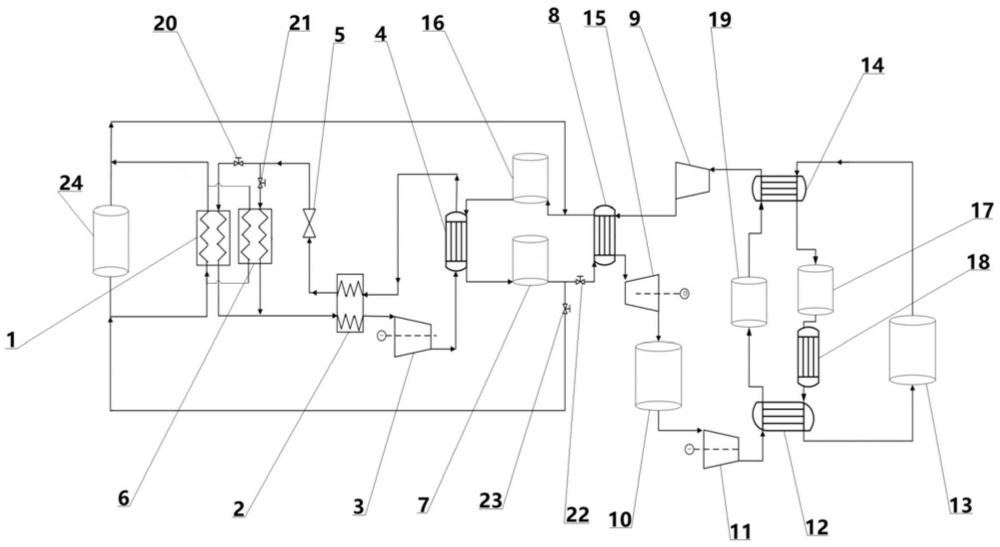

2、为了解决上述技术问题,本发明提供一种园区冷热电联供系统,包括:第一蒸发器、回热器、热泵压缩机、第一冷却器、第一热水罐、第一冷水罐、低压二氧化碳储罐、储能压缩机、第二冷却器、高压二氧化碳储罐、第二加热器、第一膨胀机、第一加热器和第二膨胀机;

3、依次连接的第一蒸发器、回热器的低温侧管路、热泵压缩机、第一冷却器、回热器的高温侧管路和节流阀形成热泵回路;

4、在所述热泵回路中流通有工作介质,所述第一蒸发器适于利用工作介质对园区传输的冻冷水吸热制冷,制冷后的冻冷水回送至园区,以实现供冷;

5、所述第一热水罐的一端与第一冷却器连接;

6、所述第一冷水罐的一端与第一冷却器连接;所述园区冷热电联供系统适于将园区传输的水经第一冷水罐传输至第一冷却器,在第一冷却器吸热后的热水经第一热水罐回送至园区,以在用电高峰期实现供热;

7、所述低压二氧化碳储罐、储能压缩机、第二冷却器、高压二氧化碳储罐、第二加热器、第一膨胀机、第一加热器和第二膨胀机依次连接;所述第二膨胀机与低压二氧化碳储罐连接;所述第一热水罐的另一端与第一加热器的进水口连接,所述第一冷水罐的另一端与第一加热器的出水口连接;所述第一膨胀机与第一加热器的二氧化碳进口端连接,所述第二膨胀机与第一加热器的二氧化碳出口端连接;所述第一加热器适于利用流经的热水加热第一膨胀机利用后的二氧化碳;

8、所述园区冷热电联供系统适于在用电高峰期利用第一膨胀机和第二膨胀机发电供电;所述园区冷热电联供系统适于在用电低谷期利用第一膨胀机和第二膨胀机发电储电,且利用第一热水罐储热。

9、可选地,还包括:第二冷水罐和第二热水罐;

10、所述第二冷水罐的一端与第二加热器的出水口连接,所述第二加热器的二氧化碳输入端与高压二氧化碳储罐连接,所述第二加热器的二氧化碳输出端与第一膨胀机连接;所述第二冷水罐的另一端与第二冷却器的进水口连接;所述第二冷却器的二氧化碳输入端与储能压缩机连接,所述第二冷却器的二氧化碳输出端与高压二氧化碳储罐连接;

11、所述第二热水罐的一端与第二加热器的进水口连接,所述第二热水罐的另一端与第二冷却器的出水口连接;所述园区冷热电联供系统适于通过第二冷水罐传输的冷水冷却第二冷却器中的二氧化碳,且通过第二热水罐传输的热水加热第二加热器中的二氧化碳。

12、可选地,在第二冷水罐与第二冷却器之间设置有第三冷却器,以进一步冷却第二冷水罐输送至第三冷却器中的冷水。

13、可选地,还包括:与所述第一蒸发器并联设置的第二蒸发器。

14、可选地,在所述节流阀与第一蒸发器连接的管路上设有第一阀门;在所述节流阀与第二蒸发器连接的管路上设有第二阀门。

15、可选地,在所述第一热水罐与第一加热器的进水口连接的管路上设有第三阀门;在第一热水罐与园区之间连接的管路上设有第四阀门。

16、可选地,所述工作介质为氟利昂或二氧化碳。

17、可选地,当所述工作介质为二氧化碳时,所述园区冷热电联供系统实现供冷的温度不高于10℃。

18、可选地,当所述工作介质为二氧化碳时,所述园区冷热电联供系统实现供热的温度不低于60℃。

19、可选地,当所述工作介质为二氧化碳时,所述热泵压缩机输出的压力范围为7.5mpa~10mpa。

20、可选地,在所述低压二氧化碳储罐中二氧化碳的压力范围为7.5mpa~10mpa。

21、可选地,在所述高压二氧化碳储罐中二氧化碳的压力范围为15mpa~25mpa。

22、可选地,所述储能压缩机出口的二氧化碳的温度低于150℃。

23、可选地,所述第一膨胀机出口的二氧化碳的温度低于150℃。

24、可选地,所述第二膨胀机出口的二氧化碳的温度低于150℃。

25、本发明的上述技术方案相比现有技术具有以下优点:

26、1.本发明提供的园区冷热电联供系统,包括:第一蒸发器、回热器、热泵压缩机、第一冷却器、第一热水罐、第一冷水罐、低压二氧化碳储罐、储能压缩机、第二冷却器、高压二氧化碳储罐、第二加热器、第一膨胀机、第一加热器和第二膨胀机;依次连接的第一蒸发器、回热器的低温侧管路、热泵压缩机、第一冷却器、回热器的高温侧管路和节流阀形成热泵回路;在所述热泵回路中流通有工作介质,所述第一蒸发器适于利用工作介质对园区传输的冻冷水吸热制冷,制冷后的冻冷水回送至园区,以实现供冷;所述第一热水罐的一端与第一冷却器连接;所述第一冷水罐的一端与第一冷却器连接;所述园区冷热电联供系统适于将园区传输的水经第一冷水罐传输至第一冷却器,在第一冷却器吸热后的热水经第一热水罐回送至园区,以在用电高峰期实现供热;所述低压二氧化碳储罐、储能压缩机、第二冷却器、高压二氧化碳储罐、第二加热器、第一膨胀机、第一加热器和第二膨胀机依次连接;所述第二膨胀机与低压二氧化碳储罐连接;所述第一热水罐的另一端与第一加热器的进水口连接,所述第一冷水罐的另一端与第一加热器的出水口连接;所述第一膨胀机与第一加热器的二氧化碳进口端连接,所述第二膨胀机与第一加热器的二氧化碳出口端连接;所述第一加热器适于利用流经的热水加热第一膨胀机利用后的二氧化碳;所述园区冷热电联供系统适于在用电高峰期利用第一膨胀机和第二膨胀机发电供电;所述园区冷热电联供系统适于在用电低谷期利用第一膨胀机和第二膨胀机发电储电,且利用第一热水罐储热;本技术采用上述技术方案,不仅通过热泵技术冷热均得到应用,在供冷季供冷;在供暖季供暖;在非供冷和供暖季,可从环境中吸热,为园区提供生活热水,使得园区冷热电联供系统的整体能效水平显著提升。而且,通过热泵技术和压缩二氧化碳储能技术有机耦合,热泵技术产生的热量为第一膨胀机利用后的二氧化碳供热,使得加热后的二氧化碳通过第二膨胀机继续做功发电,显著提高储能效率,可使园区在用电低谷期更加合理地利用低电价储存更多的电量,且将低价电力高效存储为二氧化碳的压力能和热能,以更加适应用电高峰期的用电需求,使园区的负荷更加平稳,减少电网的波动性;极大降低园区的能源运行成本,减小电网的峰谷电力差;能源的使用及利用效率大大提升;最大程度地合理利用能源,达到节约能源和降低成本的目的。

27、2.本发明提供的园区冷热电联供系统,还包括:第二冷水罐和第二热水罐;所述第二冷水罐的一端与第二加热器的出水口连接,所述第二加热器的二氧化碳输入端与高压二氧化碳储罐连接,所述第二加热器的二氧化碳输出端与第一膨胀机连接;所述第二冷水罐的另一端与第二冷却器的进水口连接;所述第二冷却器的二氧化碳输入端与储能压缩机连接,所述第二冷却器的二氧化碳输出端与高压二氧化碳储罐连接;所述第二热水罐的一端与第二加热器的进水口连接,所述第二热水罐的另一端与第二冷却器的出水口连接;所述园区冷热电联供系统适于通过第二冷水罐传输的冷水冷却第二冷却器中的二氧化碳,且通过第二热水罐传输的热水加热第二加热器中的二氧化碳;本技术采用上述技术方案,通过冷热水的循环,不仅在第二加热器中起到对二氧化碳加热的作用,而且起到在第二冷却器中对二氧化碳吸收热量的作用,热量在系统内部循环,因而输入功耗非常低;极大地降低运行成本。

28、3.本发明在第二冷水罐与第二冷却器之间设置有第三冷却器,以进一步冷却第二冷水罐输送至第三冷却器中的冷水;本技术采用上述技术方案,获得温度足够低的冷水,以更好地冷却第二冷却器中的二氧化碳。

29、4.本发明提供的园区冷热电联供系统,还包括:与所述第一蒸发器并联设置的第二蒸发器;本技术采用上述技术方案,提高对冻冷水的制冷效率。

30、5.本发明在所述节流阀与第一蒸发器连接的管路上设有第一阀门;在所述节流阀与第二蒸发器连接的管路上设有第二阀门;本技术采用上述技术方案,方便在使用第一蒸发器制冷或第二蒸发器制冷,以及共同采用第一蒸发器和第二蒸发器制冷模式之间的转换,且可分别调节冻冷水的流量。

31、6.本发明在所述第一热水罐与第一加热器的进水口连接的管路上设有第三阀门;在第一热水罐与园区之间连接的管路上设有第四阀门;本技术采用上述技术方案,方便在为园区供热和为第一加热器中的二氧化碳加热模式之间的转换,且可分别调节热水的流量。

32、7.本发明所述工作介质为氟利昂或二氧化碳;本技术采用上述技术方案,工作介质方便易得,成本更低。

33、8.本发明当所述工作介质为二氧化碳时,所述园区冷热电联供系统实现供冷的温度不高于10℃;本技术采用上述技术方案,限定供冷的温度,可以实现园区一般的供冷需求。

34、9.本发明当所述工作介质为二氧化碳时,所述园区冷热电联供系统实现供热的温度不低于60℃;本技术采用上述技术方案,限定供热的温度,可以实现园区一般的供热需求。

35、10.本发明当所述工作介质为二氧化碳时,所述热泵压缩机输出的压力范围为7.5mpa~10mpa;本技术采用上述技术方案,提供足够的压力,使得热泵回路正常运行。

36、11.本发明在所述低压二氧化碳储罐中二氧化碳的压力范围为7.5mpa~10mpa;本技术采用上述技术方案,使得二氧化碳的循环在超临界状态下运行。

37、12.本发明在所述高压二氧化碳储罐中二氧化碳的压力范围为15mpa~25mpa;本技术采用上述技术方案,使得二氧化碳的循环在超临界状态下运行。

- 还没有人留言评论。精彩留言会获得点赞!