一种换热器的制作方法

本发明属于换热器,具体涉及一种换热器。

背景技术:

1、换热器是能量转化与传递过程中的重要设备,其通过与换热管壁的热传导使得两种温度的流体之间完成热量的交换,又称热交换器,广泛应用于化工、交通、能源、冶炼等设备中。

2、现有技术中常见的换热器主要有直管式、u形管式和螺旋管式等几种,其中应用最多的是直管式,此类换热器特点是结构简单、制作容易,而且坚固耐用、安全可靠,最重要的是应用条件不高,几乎适用于各行业热交换场合。

3、但是传统直管式换热器也存在不足,主要问题是内置的换热管是直管,使得换热器安装时占用面积大,以及换热效率不够高,管程内易结垢。这些客观存在的问题必然影响用户配套使用效益,特别是管程结垢造成热交换效率下降,此状况除增加能耗,还降低了工效。通常情况下,直管式换热器配置的换热管管程通径小,清垢难度大,而且清垢成本大,由此增加用户的使用成本。

4、u形管式换热器的承压能力强,无须考虑温差应力,但是由于受u形管弯曲半径的限制,布管较少,管束最内层的管间距大,壳程易短路,而且坏一根u形管相当于坏两根管,报废率较高。

5、螺旋管式换热器是由一组或多组缠绕成螺旋状的管子置于壳体之中制成的,其结构紧凑、传热面积比直管大,但是由于螺旋管式换热器的特殊结构,其制造和安装要求高,制造和安装过程相对复杂,需要保证每个盘管的弯曲半径和管间距的精度,否则会影响换热效果,在运行过程中螺旋管内容易结垢,这会降低传热效果,而且清垢难度大,一旦有螺旋管损坏,由于其复杂的结构,导致换热器维修的难度也较大,维修成本较高。

6、因此,需要一种换热器,能够解决现有技术中换热器安装时占用面积大,又能解决清垢难度和维修难度较大,以及清洗成本和维修成本较高的问题。

技术实现思路

1、为了解决上述现有技术中换热器体积大,清垢难度和维修难度较大,以及清垢成本和维修成本较高的技术问题,本发明提出一种换热器。

2、本发明采用的技术方案如下:

3、一种换热器,包括换热装置和导流装置,所述换热装置内部纵向排列有数个独立腔室,所述腔室在横向和纵向上的至少一个方向上并列排列,所述腔室内均设有换热管组,所述换热管组的两端分别贯穿腔室的两端,其中两个所述换热管组中的一个的端部连通有冷介质进管,另一个换热管组的一端连通有冷介质出管,余下换热管组的端部均通过导流装置与相邻换热管组的端部连通,形成供冷介质流通的连续冷介质流路,靠近所述冷介质进管的腔室在端部连通有热介质进管,靠近所述冷介质出管的腔室在端部连通有热介质出管,余下所述腔室的端部分别与相邻腔室的端部连通,形成供热介质流通的连续热介质流路。

4、采用上述技术方案,本发明的换热器由多个腔室、多个安装在腔室内的换热管组以及导流装置组成,这些腔室并列排列在一起,最优的是堆积是规则的形状,方便安装,以其中的两个腔室分别作为起始腔室和终止腔室,分别在起始腔室和终止腔室的端部分别连通热介质进管和热介质出管,并将起始腔室、其他腔室和终止腔室依次连通形成一条供热介质流通的连续热介质流路,而冷介质进管、多个换热管组、导流装置和冷介质出管连通形成一条供冷介质流通的连续冷介质流路,优选的,热介质流路和冷介质流路的流经方向保持一致,以具备稳定的换热效率,在换热器工作时,使得热介质流路内的热介质和冷介质流路中的冷介质完成热量交换。本发明的换热器通过堆积的腔室和换热管组,并方便成型为连续的热介质流路和冷介质流路,相比于传统的直管式换热器的体积,在相同换热效果下,可以减小换热管的长度,降低安装时占用的面积,更加容易清理,而不同于传统的u形管式换热器来说,换热管组未直接相连,但是不需对换热管进行弯曲,就能实现流体的转向,而且还能增加布管的数量,提高换热效率,使得本换热器更加节能,即使换热管损坏,也只用更换损坏的单根换热管,降低了报废率,再者,相比于传统的螺旋管式换热器,本发明的换热器的结构更加简单,制造和安装的要求更低,清垢和维修难度都更小,有效的降低了清垢成本和维修成本。本发明的换热器在保留直管式换热器结构简单、容易制作等优点的情况下,还具备占地面积小,清垢难度和维修难度较小的优点,有效降低了清洗成本和维修成本,有利于使用。

5、在进一步的技术方案中,所述换热装置包括第一壳体、第二壳体和数个中间壳体,所述第一壳体、第二壳体和中间壳体的两端均密封连接有封板,所述第一壳体、第二壳体和中间壳体的内部均设有换热管组且所述换热管组的两端分别贯穿两侧的封板,所述热介质进管连通在第一壳体的一端,所述热介质出管连通在第二壳体的一端,所述热介质流路由第一壳体、中间壳体和第二壳体在端部依次连通形成。

6、采用上述技术方案,换热装置由第一壳体、第二壳体和多个中间壳体堆积而成,优选的,第一壳体、第二壳体和中间壳体的形状大小相同,通过堆积组成矩形或者圆形等形状,结构紧凑,方便使用,第一壳体、第二壳体和中间壳体的两端均由封板密封并与热介质进管和热介质出管连通形成供热介质流通的连续热介质流路,而换热管组的两端贯穿两侧封板伸出壳体外,以保证冷介质流路和热介质流路相互独立流通,只进行热量的交换,不会造成流体混合及污染。

7、在进一步的技术方案中,所述第一壳体、第二壳体和中间壳体的两端均设有第一通孔和第二通孔,所述热介质进管连通在第一壳体的第一通孔上,所述热介质出管连通在第二壳体的第二通孔上,余下所述第二通孔分别与相邻第一通孔连通,所述第二通孔和第一通孔在连通处均密封。

8、采用上述技术方案,在第一壳体上的第一通孔上连通热介质进管后,其第二通孔与中间壳体端部的第一通孔连通,这个中间壳体的第二通孔再与下一中间壳体的第一通孔连通,直至最后一个中间壳体的第二通孔与第二壳体上的第一通孔连通,最后第二壳体上的第二通孔连通热介质出管,至此完成这些壳体的流路连通,即形成了一条供热介质流通的连续热介质流路。

9、在进一步的技术方案中,所述换热管组包括多根换热管和多块翅片板,所述换热管的两端均贯穿腔室的两端,所述翅片板间隔套设在换热管上,且每块所述翅片板上均设有供热介质流通的开口。

10、采用上述技术方案,换热管组通过多根换热管和多块翅片板增加了换热接触面积,提高换热效率,且翅片板上均设有供热介质流通的开口,也不影响热介质的流动。

11、在进一步的技术方案中,所述换热管的内部均设有可拆卸的螺旋叶片。

12、采用上述技术方案,换热管的内部安装螺旋叶片,不仅可以进一步增加换热接触面积,起到吸收热量的作用,在设备长期的运行过程中,换热管内部发生结垢,大部分都附着在螺旋叶片上,在进行清垢时,拆卸设备露出换热管,将螺旋叶片取出清洗,大大降低了清垢难度和清垢成本,有利于使用。

13、在进一步的技术方案中,所述导流装置包括两个法兰组件,分别位于换热装置的两端,所述冷介质进管和冷介质出管分别位于相邻一侧的法兰组件上,两个所述法兰组件的内部均设有导流组件,用于将同一侧的相邻换热管组连通,形成供冷介质流通的连续冷介质流路。

14、采用上述技术方案,由法兰组件内部的导流组件有效的对换热管组内部的冷介质进行导流,形成一条供冷介质流通的连续冷介质流路。

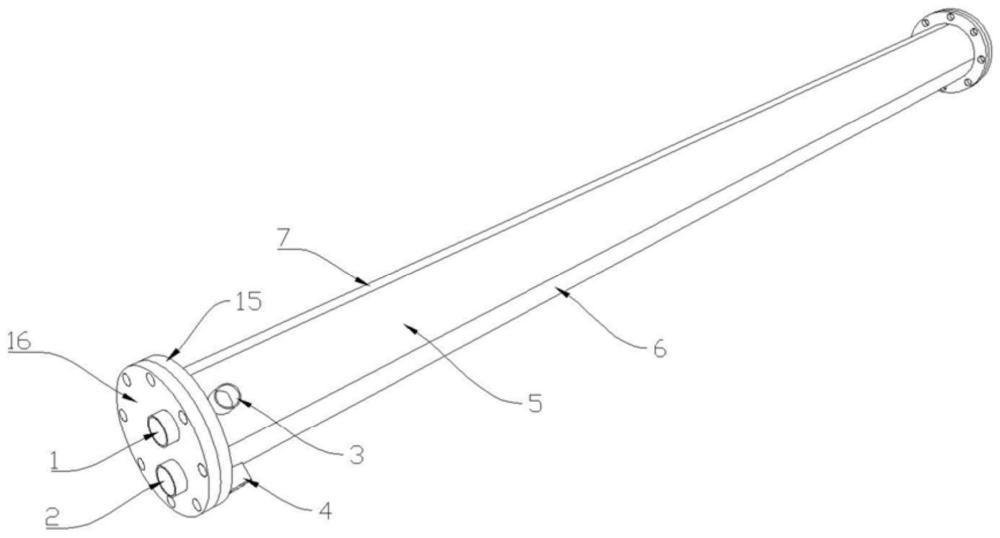

15、在进一步的技术方案中,所述法兰组件包括法兰盘和法兰盖,两个所述法兰盘分别连接在换热装置的两端,所述冷介质进管和冷介质出管分别位于相邻一侧的法兰盖上。

16、采用上述技术方案,法兰盘和法兰盖方便拆装且密封效果好,有利于设备的清垢和维修工作。

17、在进一步的技术方案中,所述导流组件包括导流支架,所述导流支架连接在法兰盘的内部并将法兰盘分割为数个区域,每个区域均与法兰盖形成一个密闭空间,且所述密闭空间内有且至多有供两个相邻腔室内的换热管组连通的空间。

18、采用上述技术方案,导流支架与法兰盘分割的区域和法兰盖形成的密闭空间,使得腔室的换热管组内的冷介质朝向相邻腔室的换热管组流动,和u形管式换热管的弯曲作用相同,起到导流的作用。

19、在进一步的技术方案中,所述导流支架的两侧均设有与导流支架形状相同的密封垫,两侧所述密封垫分别与换热装置和法兰盖抵紧设置。

20、采用上述技术方案,在导流支架的两侧增加密封垫,提高密封效果,避免泄露。

21、综上所述,由于采用了上述技术方案,本发明的有益效果是:

22、1、本发明通过第一壳体、中间壳体和第二壳体堆积形成换热装置,由第一壳体、中间壳体和第二壳体连续连通形成的内部通道作为供热介质流通的热介质流路,由壳体内部的换热管组和换热管组端部的导流装置组成连续的供冷介质流通的冷介质流路,进行热量交换,相比于传统的换热器,结构简单而紧凑,占地面积更小,制造和安装的要求也较低,方便使用。

23、2、本发明将热介质流路和冷介质流路均进行分段,相比于传统的换热器,不仅拆卸和安装方便,还能够降低清垢难度和维修难度,有效降低了清洗成本和维修成本。

24、3、本发明在换热管的内部采用可拆卸的螺旋叶片,在清垢时,取出螺旋叶片可以清除大部分的污垢,进一步降低了清垢难度和清垢成本。

25、4、本发明的导流装置为法兰组件,连接在换热装置的两侧,通过法兰组件内部的导流支架将换热管组内的冷介质导向相邻的换热管组,无需对换热管进行弯曲,实现了流体的转向,增加了布管的数量,提高了换热效率,且换热管组之间未直接相连,有效的降低了报废率。

- 还没有人留言评论。精彩留言会获得点赞!