一种多通道高温推板炉窑的制作方法

本发明涉及推板炉窑,具体涉及一种多通道高温推板炉窑。

背景技术:

1、传统的电窑多采用单通道结构,其炉体内设置有一个单向运行的烧成通道,烧成通道设置有预热区、加热区、高温区、保温区和降温区,在烧成通道的两侧分布有加热元件,用于对通道内的产品进行加热,传统的单通道电窑被广泛应用于电子陶瓷、军工、航天、半导体材料、化工、微晶玻璃、莹光粉、稀土材料、锂电池材料、磁性材料、纳米材料等产品的烧结。传统的单通道电窑采用单通道结构,生产效率低,影响产能,并且其采用传统的炉内衬结构,隔热保温效果较差,不但散热损耗多,合格产品单耗大,而且窑龄时间短,炉窑的运行成本大。

技术实现思路

1、本发明的目的是提供一种多通道高温推板炉窑,以解决现有技术中存在的传统单通道电炉窑能耗高、效率低、窑龄短的技术问题;本发明提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果;详见下文阐述。

2、为实现上述目的,本发明提供了以下技术方案:

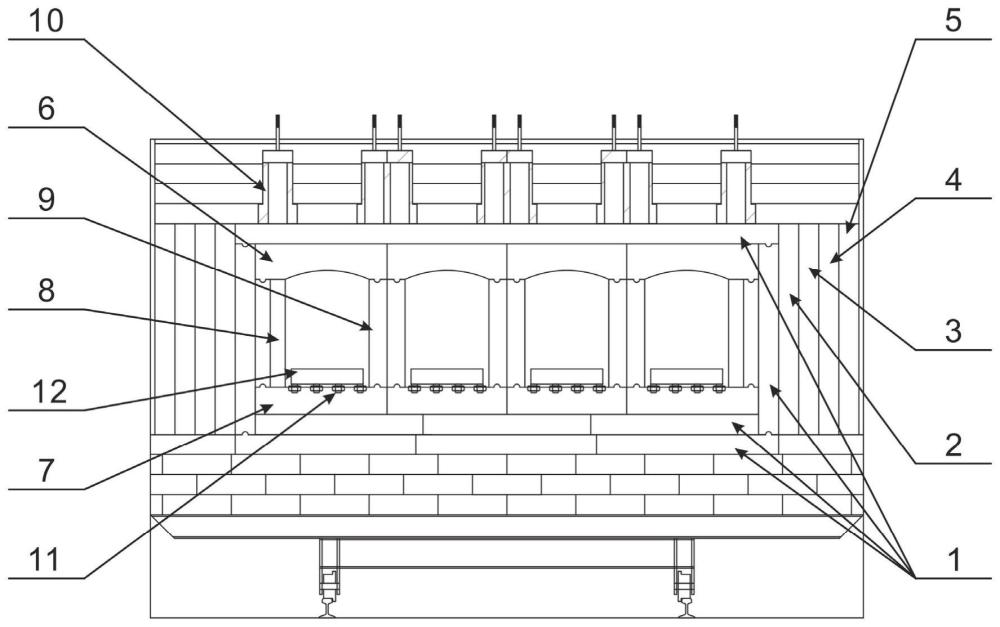

3、本发明提供的一种多通道高温推板炉窑,包括模块化炉体,其中:所述模块化炉体的顶壁内衬和底壁内衬均设置有氧化铝隔热保温层;所述模块化炉体的侧壁内衬设置有高温陶瓷纤维隔热保温层;所述模块化炉体内平行设置有多个通道,所述通道对应高温区的顶部、底部和侧部均设置有高纯低硅刚玉层。

4、优选地,所述氧化铝隔热保温层采用氧化铝空心球隔热异形砖制成。

5、优选地,所述高温陶瓷纤维隔热保温层采用高温陶瓷纤维板制成;所述高温陶瓷纤维板的成分包括al2o3、so2和fe2o3,其中,al2o3的重量份为42~83,al2o3和so2的重量份之和大于98。

6、优选地,所述高纯低硅刚玉层采用高纯低硅刚玉砖制成;所述高纯低硅刚玉砖的成分包括sio2、fe2o3、al2o3和cao,其中,sio2的重量份为0.12~2.83,fe2o3的重量份为0.08~0.09,al2o3的重量份为96.3~99.02,cao的重量份为0.44。

7、优选地,所述高纯低硅刚玉砖采用机压成型或捣打成型。

8、优选地,所述通道的底壁设置有导向槽,所述导向槽内设置有多个导轮组件;所述导轮组件包括导轴和耐磨导轮,所述导向槽的底壁开设有多个安装槽,所述导轴设置在所述安装槽内,所述耐磨导轮可转动套设至所述导轴上,所述耐磨导轮的上部区段伸出所述安装槽。

9、优选地,所述通道的两端分别设置为进料口和出料口,所述进料口的位置设置有推进方向由所述进料口至所述出料口的液压主推进机构;相邻两个所述通道的进料口和出料口相反设置。

10、优选地,所述进料口的位置设置有液压副推进机构;所述液压副推进机构的推进方向与所述液压主推进机构的推进方向相垂直,以使相邻两个所述通道能形成内循环回路。

11、优选地,所述模块化炉体上对应每个所述通道均设置有加热元件;所述多通道高温推板炉窑包括控制装置,所述加热元件、所述液压主推进机构和所述液压副推进机构均与所述控制装置电连接。

12、优选地,所述通道的数量设置为四个。

13、本发明提供的一种多通道高温推板炉窑至少具有以下有益效果:

14、所述多通道高温推板炉窑包括模块化炉体,所述模块化炉体内平行设置有多个通道,能够有效提高生产效率,提高产能。

15、所述通道对应高温区的顶部、底部和侧部均设置有高纯低硅刚玉层,所述模块化炉体的顶壁内衬和底壁内衬均设置有氧化铝隔热保温层,所述模块化炉体的侧壁内衬设置有高温陶瓷纤维隔热保温层,采用高纯低硅刚玉层具有较好的强度、耐磨性、高温抗腐蚀性等优点,采用氧化铝隔热保温层和低导热、低蓄热的高温陶瓷纤维隔热保温层,具有良好的隔热、保温效果,能够有效减少散热损失,节能降耗。

16、本发明通过特定的炉内衬结构,具有良好的隔热、保温效果,在起到节能降耗的同时,能够减少修窑时间,延长窑龄,降低窑炉的运行成本。

技术特征:

1.一种多通道高温推板炉窑,其特征在于,包括模块化炉体,其中:

2.根据权利要求1所述的多通道高温推板炉窑,其特征在于,所述氧化铝隔热保温层采用氧化铝空心球隔热异形砖制成。

3.根据权利要求1所述的多通道高温推板炉窑,其特征在于,所述高温陶瓷纤维隔热保温层采用高温陶瓷纤维板制成;

4.根据权利要求1所述的多通道高温推板炉窑,其特征在于,所述高纯低硅刚玉层采用高纯低硅刚玉砖制成;

5.根据权利要求4所述的多通道高温推板炉窑,其特征在于,所述高纯低硅刚玉砖采用机压成型或捣打成型。

6.根据权利要求1所述的多通道高温推板炉窑,其特征在于,所述通道的底壁设置有导向槽,所述导向槽内设置有多个导轮组件;

7.根据权利要求1所述的多通道高温推板炉窑,其特征在于,所述通道的两端分别设置为进料口和出料口,所述进料口的位置设置有推进方向由所述进料口至所述出料口的液压主推进机构;

8.根据权利要求7所述的多通道高温推板炉窑,其特征在于,所述进料口的位置设置有液压副推进机构;

9.根据权利要求8所述的多通道高温推板炉窑,其特征在于,所述模块化炉体上对应每个所述通道均设置有加热元件;

10.根据权利要求1所述的多通道高温推板炉窑,其特征在于,所述通道的数量设置为四个。

技术总结

本发明提供了一种多通道高温推板炉窑,涉及推板炉窑技术领域,所述多通道高温推板炉窑包括模块化炉体,所述模块化炉体的顶壁内衬和底壁内衬均设置有氧化铝隔热保温层;所述模块化炉体的侧壁内衬设置有高温陶瓷纤维隔热保温层;所述模块化炉体内平行设置有多个通道,所述通道对应高温区的顶部、底部和侧部均设置有高纯低硅刚玉层;本发明包含有高纯低硅刚玉层、氧化铝隔热保温层和高温陶瓷纤维隔热保护层的炉内衬结构,具有良好的隔热、保温效果,在起到节能降耗的同时,能够减少修窑时间,延长窑龄,降低窑炉的运行成本。

技术研发人员:董宝亮,吴月民,吴俊杰,吴俊涵

受保护的技术使用者:浙江宇清热工科技股份有限公司

技术研发日:

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!