一种高温炉渣的余热回收装置及方法与流程

本发明涉及工业废物综合利用领域,特别是一种高温炉渣的余热回收装置及方法。

背景技术:

1、在有色冶金和钢铁冶炼中,产生大量的冶炼炉渣,其中高温炉渣带走的热量占冶炼炉总热量的30-60%,每吨炉渣带走的热量相当于约60kg标煤完全燃烧的热量。从节能减排的角度考虑,冶炼炉渣余热回收工作是非解决不可的首要任务。如今,冶炼烟气余热回收已实现工业化,但是由于炉渣余热回收运行成本过高,冶炼高温炉渣的余热回收还未实现工业化,大部分冶炼厂的炉渣余热都未得到充分合理的回收利用。

2、目前,火法冶炼的液态高温炉渣主要有水淬和风碎两种处理方式,在实际生成过程中工厂多数采用水淬工艺进行处理,高温炉渣经过水淬后可以作为水泥的原材料,但炉渣大量的显热资源被浪费,而且在水淬的过程中还伴随有含硫蒸汽的排放,造成环境污染;水淬后的炉渣在水泥的制造过程中还需要进行干燥,这就不可避免的造成资源的浪费。

3、风碎法也有许多专家学者研究,如专利号为cn201210356346.6提出了一种高炉熔渣热能回收系统,采用高压空气对熔融炉渣进行粒化,粒化后的炉渣颗粒经过流化床,与流化床喷出的渣粒发生碰撞,形成更小的炉渣。但是该方法结构复杂,程序繁琐,并且由于其设计必须采用高压风机,对炉渣进行粒化,增加了余热回收投资与运行的成本。如专利号为cn202211247419.8提出了一种新型高炉渣余热回收储存装置及方法,它采用转杯将炉渣进行粒化,然后采用熔盐进行换热,继而与蒸汽进行换热,该方法在多次换热过程中会导致大量热量损失。因此以上两种炉渣余热回收方法投资大,运行成本高。

技术实现思路

1、本发明解决现有技术的不足而提供一种提高余热回收效率,减少设备投资和运行成本的高温炉渣的余热回收装置及方法。

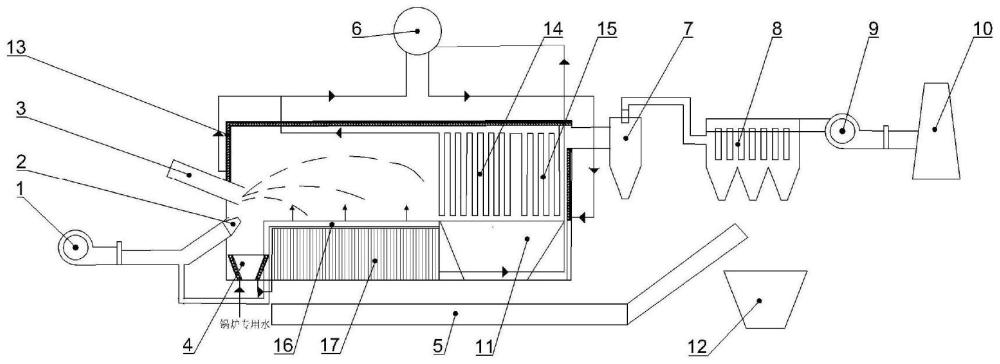

2、为实现上述目的,本发明首先提出了一种高温炉渣的余热回收装置,包括余热回收腔,所述余热回收腔的一侧设有炉渣进口,另一侧设有烟气出口,所述余热回收腔内、在炉渣进口与烟气出口之间设有气态余热回收装置,所述余热回收腔的底部设有出渣斗,所述出渣斗内安装有固态炉渣余热回收装置,所述余热回收腔内、在炉渣进口的下方设置有至少一组风碎喷嘴,所述风碎喷嘴有效出风范围覆盖炉渣进口的出渣范围,所述风碎喷嘴向上布设、且面向出渣斗一侧,所述风碎喷嘴将从炉渣进口进入的炉渣吹散、吹起并抛入出渣斗的进口,炉渣再靠重力落入出渣斗的进口,此时落入出渣斗的炉渣粒度在1mm左右,所述出渣斗的进口与炉渣进口之间的间距与炉渣抛起到落下的距离相匹配。

3、采用上述结构,炉渣首先通过风碎喷嘴吹散、抛高,使得炉渣散热面积扩大,大大提高了风作用在炉渣上的面积,提高了散热效率,而且抛落过程也延长了炉渣在空中停留的时间,使得高温炉渣进一步与空气进行热交换,进入出渣斗的炉渣会再次与固态炉渣余热回收装置进行热交换,通过上述方式,大大提高了余热回收效率,而且由于鼓风机的风压只需要将从炉渣进口进入炉渣抛起,控制炉渣落下的范围,因此无需高压风,大大降低了能耗。

4、上述实施方式中,所述气态余热回收装置包括膜式水冷壁、对流排管、省煤器和汽包,所述对流排管和省煤器设置在余热回收腔内并且靠近烟气出口,所述膜式水冷壁设置在余热回收腔的顶部或在余热回收腔的顶部与四周均布设,所述汽包设置在余热回收腔外,所述对流排管、省煤器、膜式水冷壁和汽包通过管道连接。

5、上述实施方式中,所述余热回收腔为钢结构支撑,余热回收腔从外向内依次包括保温彩钢板、隔热棉和膜式水冷壁。具体的:余热回收装置的总体长度为20-30m,宽度为3-5m,高度为8-10m。

6、上述实施方式中,所述固态炉渣余热回收装置的顶部、在出渣斗进口的位置安装有直喷气喷嘴,直喷气喷嘴竖直朝上布设。

7、上述实施方式中,所述固态炉渣余热回收装置包括多片换热翅片,换热翅片竖直布设,多排换热翅片平行设置置于出渣斗内,相邻换热翅片之间的间隔大于炉渣的粒径,所述换热翅片通过管路与汽包连接,换热翅片给所述汽包供水,所述直喷气喷嘴设置在换热翅片的顶部。具体的:所述换热翅片采用钢结构管道,管径为50-300mm,壁厚5-8mm,换热翅片的长度为1-5m,换热翅片的长度不小于余热回收装置长度的70%,换热翅片安装的出渣斗中,出渣斗为倒梯形,出渣斗内壁的倾斜角度为45-60°,所述直喷气喷嘴采用钢结构管道,直喷气喷嘴的管径为100-200mm,壁厚4-6mm,出风口为直径3-5mm的圆孔,直喷气喷嘴的出风口比换热翅片高5-100mm。

8、由于换热翅片置于出渣斗内,通过对出渣斗底部阀门启闭的控制,可以对进入出渣斗内炉渣的停留时间进行控制,这样根据炉渣进料的速度,延长炉渣在出渣斗内的停留时间,从而大大提高炉渣在固态炉渣余热回收装置内的换热效率。

9、上述实施方式中,所述余热回收腔内在对流排管和省煤器的下方设置有装灰漏斗,所述余热回收腔的下方、出渣斗和装灰漏斗的出口对应位置设置有链板输送机,所述链板输送机的出口与渣仓连接。

10、上述实施方式中,所述炉渣进口与溜槽的出口连通。

11、上述实施方式中,所述风碎喷嘴的出口风速为60-120m/s,风碎喷嘴的出风角度与水平面的夹角为45-60°。

12、本发明还包括采用上述余热回收装置的一种高温炉渣的余热回收方法,具体包括如下步骤:

13、a、高温炉渣的风碎粒化:

14、打开冶炼炉的炉渣排放口,高温熔融炉渣从冶炼炉进入余热回收腔,鼓风机通过风碎喷嘴对进入熔融炉渣进行风碎,炉渣经过风碎后变成炉渣颗粒,同时在风压的作用下被抛起后再落入出渣斗,此时出渣斗入口的直喷气喷嘴对落入出渣斗范围的炉渣颗粒吹风,再次降低炉渣温度;

15、b、高温烟气余热回收:

16、风碎喷嘴和直喷气喷嘴吹出的高温烟气经膜式水冷壁、对流排管和省煤器余热回收冷却后,成为低温烟气,随后从烟气出口进入旋风除尘和布袋收尘器收尘,达到排放标准的烟气通过引风机经烟囱外排;

17、c、高温炉渣颗粒余热回收:

18、落入出渣斗内的炉渣残余的热量被换热翅片中冷水吸收,通过控制出渣斗的出渣阀门,从而控制出渣时间,低温炉渣通过出渣斗落入链板输送机送至渣仓,换热翅片内预热后的水给汽包供水。

19、上述实施方式中,所述鼓风机的鼓风压力为3-5kpa,风量为50000-100000nm3/h,所述风碎喷嘴的出口风速为60-120m/s。本技术鼓风机的风压为3-5kpa,属于中低压风,与风碎喷嘴的出风速度结合,满足将炉渣吹起的目的,同时通过调整炉渣进料角度以及风碎喷嘴的吹风角度,使得从炉渣进口进入的炉渣被吹起后运动初始角度与水平面夹角尽量保证在45度,使得炉渣在吹起高度和距离之间保持平衡,这样在提高散热效率的同时,保证整个装置的体积尽量的小。

20、本方法中,所述熔融炉渣在中低压鼓风机吹出的中低压风作用下,从熔融状态急剧冷却为高温的炉渣颗粒,进而在中低压风的动力作用下,抛出一段距离后,在重力的作用下落入换热翅片的范围内,并且通过直喷气喷嘴的再次冷却,进一步降低炉渣的温度,采用上述方法,炉渣首先通过风碎喷嘴吹散、抛高,使得炉渣分散,散热面积扩大,大大提高了风的散热效率,而且抛落过程也延长了炉渣在空中的停留时间,使得炉渣进一步与空气进行热交换,当炉渣进入直喷气喷嘴的范围后,直喷气喷嘴通过垂直风,一方面对加速落入出渣斗的炉渣冷却,另一方面,可以防止炉渣堆积在换热翅片的顶部,使得炉渣进入相邻换热翅片之间,提高换热翅片的换热效率,通过上述方式,大大提高了余热回收效率,而且由于鼓风机的风压只需要将从炉渣进口进入炉渣抛起,控制炉渣停留时间和炉渣落下的范围,因此无需高压风,大大降低了能耗。

21、通过上述描述,本发明具有如下优点:

22、1、本装置炉渣通过三级换热实现散热效率的提升,第一级换热是通过风碎喷嘴吹散、抛高,使得炉渣分散,散热面积扩大,大大提高了风的散热效率,而且抛落过程也延长了炉渣在空中的停留时间,使得高温炉渣进一步与空气进行热交换,第二级换热是通过直喷气喷嘴对落入出渣斗上方的炉渣进一步降温,第三级换热是进入出渣斗的炉渣与固态炉渣余热回收装置进行的热交换,通过上述三级换热方式,大大提高了余热回收效率,而且由于鼓风机的风压只需要将从炉渣进口进入炉渣抛起,控制炉渣落下的范围,因此无需高压风,大大降低了能耗。

23、2、本方法中,所述熔融炉渣在中低压鼓风机吹出的中低压风作用下,从熔融状态急剧冷却为高温的炉渣颗粒,进而在中低压风的动力作用下,抛出一段距离后,在重力的作用下落入换热翅片的范围内,并且通过直喷气喷嘴的再次冷却,进一步降低炉渣的温度,采用上述方法,炉渣首先通过风碎喷嘴吹散、抛高,使得炉渣分散,散热面积扩大,大大提高了风的散热效率,而且抛落过程也延长了炉渣在空中的时间,使得炉渣进一步与空气进行热交换,当炉渣进入直喷气喷嘴的范围后,直喷气喷嘴通过垂直风,一方面对加速落入出渣斗的炉渣冷却,另一方面,可以防止炉渣堆积在换热翅片的顶部,使得炉渣进入相邻换热翅片之间,提高换热翅片的换热效率,通过上述方式,大大提高了余热回收效率,而且由于鼓风机的风压只需要将从炉渣进口进入炉渣抛起,控制炉渣落下的范围,因此无需高压风,大大降低了能耗

24、3、本发明将高温炉渣的热量转化为高温烟气进而转化为饱和蒸汽,实现炉渣余热的有效利用,同时烟气经除尘达标后排出,不会造成环境的污染。

25、综上所述,本发明可以有效的提高余热回收效率,减少投资和运行成本,实现炉渣余热绿色环保的有效利用。

- 还没有人留言评论。精彩留言会获得点赞!