一种定向整流的超薄热管及制造方法

本发明涉及热管,具体涉及一种定向整流的超薄热管及制造方法。

背景技术:

1、这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

2、热管作为一种利用内部工质相变潜热实现快速高效导热的元器件,其具有导热效率高、运行稳定性好、自适应平衡、体积小、无需额外能源驱动等诸多优点,已经替代传统无相变冷却方式,广泛应用于诸多领域的电子器件散热。为适应电子设备的轻薄化和日渐狭小的散热空间,传统热管亦开始向着超薄化发展。区别于传统圆形热管,超薄热管的表面积大,紧密贴合程度高;超薄热管的蒸发段和冷凝段的空间排布可以动态调节。超薄热管的诸多优点使其成为轻薄便携式电子设备散热冷却的有效策略之一。

3、超薄热管指厚度小于2mm的热管,超薄热管的厚度一般低于2mm,内部气液循环流动发生在亚毫米级别的微小空间内,如此狭小的工作空间给超薄热管的发展带来了严峻挑战,主要包括内部气液循环阻力明显增大、吸液芯材料泵送工质能力不足、冷凝工质输送缓慢、气腔空间对壳体微小变形的极度敏感性等。超薄热管的稳定工作主要依赖于吸液芯的毛细力及液体的渗透回流速度,吸液芯的毛细压力和渗透率是影响传热性和极限的最主要参数。目前,吸液芯主要有三种类型:沟槽型、烧结型和复合型。毛细结构附在热管的内壁上,允许液体通过毛细作用从冷凝端到蒸发端,各有其优点和缺点,各有其自身的极限。烧结型和复合型吸液芯具有较大的毛细力和较好的抗重力能力,但无法进一步适应热管轻薄化的趋势;沟槽型吸液芯渗透率较高、易轻薄化,但是沟槽型吸液芯只采用矩形沟槽毛细芯结构,毛细力小,易受重力影响产生冷凝工质回流。

技术实现思路

1、针对现有技术存在的不足,本发明的目的是提供一种定向整流的超薄热管及制造方法,毛细力大,不易受重力影响。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:

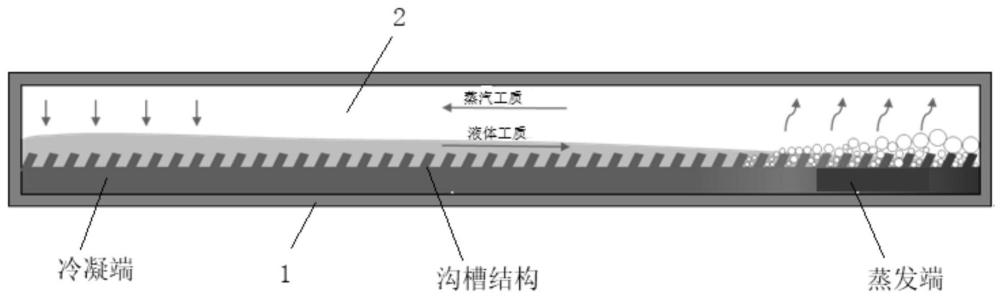

3、第一方面,本发明的实施例提供了一种定向整流的超薄热管,包括由第一导热片和第二导热片构成的管体,管体一端作为冷凝端,另一端作为蒸发端,所述管体内部具有空腔,空腔的底部腔面设有多个沿冷凝端至蒸发端设置的微通道,微通道两侧设有多个与其连通的倾斜沟槽,所述倾斜沟槽与微通道呈第一设定锐角设置且朝向蒸发端倾斜。

4、可选的,所述倾斜沟槽中,相互平行的两个槽面与底部槽面呈第二设定锐角且朝向蒸发端倾斜。

5、可选的,所述倾斜沟槽与微通道之间的第一设定锐角为30°-60°。

6、可选的,所述倾斜沟槽的长度为0.1mm-0.4mm。

7、可选的,第二导热片朝向第一导热片的表面开设凹槽以形成空腔,第一导热片朝向第二导热片的表面开设微通道和倾斜沟槽。

8、可选的,所述第二导热片的厚度为0.1mm-0.2mm,相应的,所述凹槽的深度为0.05mm-0.1mm,所述第一导热片的厚度为0.3mm-0.5mm。

9、可选的,所述第一导热片和第二导热片均采用铜片。

10、第二方面,本发明的实施例提供了一种第一方面所述的定向整流的超薄热管的制造方法,包括以下步骤:

11、在第一导热片一侧表面加工出多个微通道以及与微通道连通的倾斜沟槽,在第二导热片一侧表面加工出凹槽;

12、将第一导热片和第二导热片采用扩散焊接的方式进行固定,其中第一导热片设置微通道和倾斜沟槽的表面与第二导热片设置凹槽的表面相对设置以通过凹槽形成空腔。

13、可选的,采用激光刻蚀或切割的加工方法在第一导热片表面加工出微通道和倾斜沟槽,采用激光刻蚀或切割的方法在第二导热片表面加工出凹槽。

14、可选的,第一导热片和第二导热片扩散焊接前利用磷酸浸泡设定时间以去除表面氧化部分,氧化部分去除后,对第一导热片和第二导热片进行丙酮超声波清洗。

15、本发明的有益效果如下:

16、1.本发明的超薄热管,设置有微通道和倾斜沟槽,通过微通道和倾斜沟槽形成吸液芯结构,采用了沟槽式吸液芯的形式,满足了热管的轻薄化需求,同时倾斜沟槽朝向蒸发端设置,形成了仿生定向整流表面,相对于单纯的设置矩形截面的微通道,具有更强的毛细力,实现从冷凝端到蒸发端的快速定向液体传输,及时补充蒸发端液体工质,同时倾斜沟槽的设置使得热管具有较强的阻止回流能力,使得液体朝向蒸发端单向流动,一定程度上克服了重力的影响。

17、2.本发明的超薄热管,倾斜沟槽的相互平行的两个槽面与底部槽面呈第二设定锐角且朝向蒸发端倾斜,进一步提高了阻止液体回流的能力,提高了液体的泵送能力。

技术特征:

1.一种定向整流的超薄热管,其特征在于,包括由第一导热片和第二导热片构成的管体,管体一端作为冷凝端,另一端作为蒸发端,所述管体内部具有空腔,空腔的底部腔面设有多个沿冷凝端至蒸发端设置的微通道,微通道两侧设有多个与其连通的倾斜沟槽,所述倾斜沟槽与微通道呈第一设定锐角设置且朝向蒸发端倾斜。

2.如权利要求1所述的一种定向整流的超薄热管,其特征在于,所述倾斜沟槽中,相互平行的两个槽面与底部槽面呈第二设定锐角且朝向蒸发端倾斜。

3.如权利要求1所述的一种定向整流的超薄热管,其特征在于,所述倾斜沟槽与微通道之间的第一设定锐角为30°-60°。

4.如权利要求1所述的一种定向整流的超薄热管,其特征在于,所述倾斜沟槽的长度为0.1mm-0.4mm。

5.如权利要求1所述的一种定向整流的超薄热管,其特征在于,第二导热片朝向第一导热片的表面开设凹槽以形成空腔,第一导热片朝向第二导热片的表面开设微通道和倾斜沟槽。

6.如权利要求5所述的一种定向整流的超薄热管,其特征在于,所述第二导热片的厚度为0.1mm-0.2mm,相应的,所述凹槽的深度为0.05mm-0.1mm,所述第一导热片的厚度为0.3mm-0.5mm。

7.如权利要求1所述的一种定向整流的超薄热管,其特征在于,所述第一导热片和第二导热片均采用铜片。

8.一种权利要求1-7任一项所述的定向整流的超薄热管的制造方法,其特征在于,包括以下步骤:

9.如权利要求8所述的一种定向整流的超薄热管的制造方法,其特征在于,采用激光刻蚀或切割的加工方法在第一导热片表面加工出微通道和倾斜沟槽,采用激光刻蚀或切割的方法在第二导热片表面加工出凹槽。

10.如权利要求8所述的一种定向整流的超薄热管的制造方法,其特征在于,第一导热片和第二导热片扩散焊接前利用磷酸浸泡设定时间以去除表面氧化部分,氧化部分去除后,对第一导热片和第二导热片进行丙酮超声波清洗。

技术总结

本发明涉及一种定向整流的超薄热管及制造方法,包括由第一导热片和第二导热片构成的管体,管体一端作为冷凝端,另一端作为蒸发端,所述管体内部具有空腔,空腔的底部腔面设有多个沿冷凝端至蒸发端设置的微通道,微通道两侧设有多个与其连通的倾斜沟槽,所述倾斜沟槽与微通道呈第一设定锐角设置且朝向蒸发端倾斜,本发明的超薄热管解决传统沟槽型吸液芯热管,冷凝工质输送缓慢和吸液芯材料泵送液相工质能力不足的难题,从而有效调控气液循环流动,改善气液循环效率,提升超薄热管的散热能力和环境稳定性。

技术研发人员:李加乾,许博元,辛公明

受保护的技术使用者:山东大学

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!