锂电池电芯生产用烘干装置及其精密成型工艺的制作方法

本发明涉及锂电池,尤其涉及一种锂电池电芯生产用烘干装置及其精密成型工艺。

背景技术:

1、锂电池是一类由锂金属或锂合金为正/负极材料、使用非水电解质溶液的电池。锂电池主要由电芯和保护板组成,其中,保护板主要由保护芯片、mos管、电阻、电容和pcb板构成;电芯相当于锂电池的心脏,其主要由正极材料、负极材料、电解液、隔膜以及外壳构成。锂电池由于其高能量比、环保等优势,在电动车辆、储能系统、数码设备、军用产品等领域得到广泛应用。

2、电芯注液是圆柱形电芯生产制备过程中的关键环节之一,而在电芯注液之前通常需要对电芯进行烘干,以去除电芯表面水分。否则电芯封装后残留的水分会对电芯产生腐蚀和短路等问题,影响电池的性能和安全性。因此,电芯注液前进行烘干处理可以改善电芯内部材料的均匀性,提高电池的性能和循环寿命,降低电池发生热失控的概率,提高电池稳定性和安全性。

3、现有的电芯注液前的烘干处理多采用将待烘干的电芯堆放于物料盘中,然后置于干燥箱中进行干燥的方式,由于电芯之间相互堆叠,且电芯与物料盘等的接触,电芯的接触覆盖面与外露面的烘干速度和效果明显不同,且多通过增加烘干时间的方式,以保障对水分的去除效果,进行导致电芯表面水分烘干不均且烘干效率低下。

技术实现思路

1、为了提高对电芯表面水分的烘干均匀性,提高烘干效率,保障电芯的生产制备性能,提高电芯的稳定性、安全性以及使用寿命。本发明提高一种锂电池电芯生产用烘干装置及其精密成型工艺。

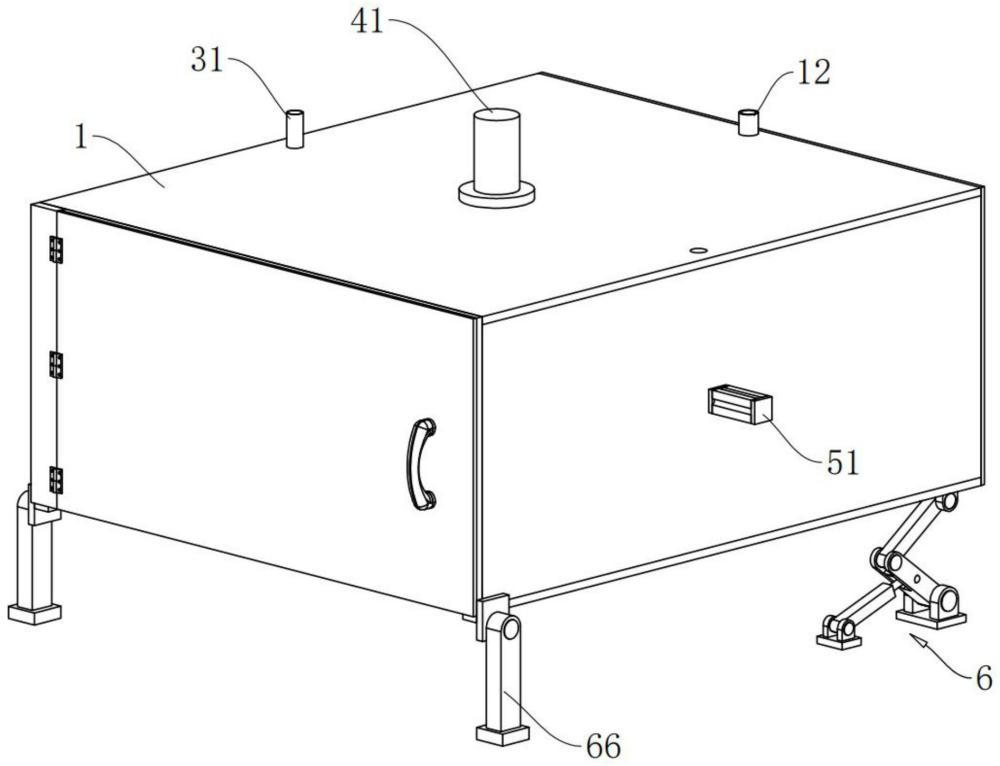

2、本发明解决其技术问题所采用的技术方案是:一种锂电池电芯生产用烘干装置,包括箱体、设置于箱体内的若干进气隔板及热风烘干组件,若干所述进气隔板上下堆叠设置,所述进气隔板内层中空形成有布气腔,所述进气隔板的外壁向内凹陷形成有弧形容腔,相邻两所述进气隔板的弧形容腔之间相适配,并组成可容纳圆柱形电芯的电芯烘干通道;所述热风烘干组件的热风出口与各进气隔板的布气腔连通,所述弧形容腔的内壁开设有若干气孔,所述电芯烘干通道通过气孔与相应的布气腔连通。

3、进一步,所述电芯烘干通道的直径大于电芯直径,所述电芯烘干通道中相对位于底部的弧形容腔内壁设置有两架空支撑件,所述架空支撑件对称设置于电芯底部两侧,电芯通过所述架空支撑件与弧形容腔连接;电芯位于所述电芯烘干通道内时,电芯与所述电芯烘干通道共轴线,电芯外壁与所述电芯烘干通道内壁之间留有烘干气膜。

4、进一步,若干电芯置于所述电芯烘干通道内进行烘干时,相邻两电芯之间设置有架空球,所述架空球内部中空且表面开设有若干穿孔。

5、进一步,各所述电芯烘干通道的两侧均设置有密封件,所述密封件位于相邻的两进气隔板之间,所述密封件由两个密封长垫组成,两所述密封长垫相抵紧,所述密封长垫与相邻的进气隔板外壁固定连接。

6、进一步,所述架空支撑件包括芯杆、若干套管以及若干支撑块,所述电芯烘干通道中相对位于底部的弧形容腔内壁开设有第一槽口,所述支撑块位于第一槽口内并与第一槽口两侧内壁固定连接,所述芯杆穿设于各支撑块内并与支撑块固定连接,所述套管位于相邻两支撑块之间并套设于芯杆外。

7、进一步,所述电芯烘干通道中相对位于顶部的弧形容腔内壁设置有胶辊,所述弧形容腔内壁开设有供胶辊安装的第二槽口,所述胶辊转动连接于第二槽口内,所述胶辊与电芯外壁抵接。

8、进一步,所述进气隔板和箱体之间设置有升降堆叠机构,所述升降堆叠机构包括升降油缸以及若干导杆,所述升降油缸固定于箱体顶壁,所述升降油缸的活塞杆穿入箱体并与最顶层的进气隔板的顶壁固定连接,所述导杆垂直固定设置于箱体内,各所述进气隔板靠近导杆的外壁固定有导管,所述导管滑动套设于导杆外;相对位于最底部的进气隔板固定于箱体内,除最底部的所述进气隔板外,其他相邻的两个所述进气隔板上的导管之间连接有提绳。

9、进一步,所述箱体内设置有电芯偏转机构,所述电芯偏转机构包括同步杆、滑移油缸以及若干驱动滑杆,各所述驱动滑杆穿设于相应的进气隔板内并与进气隔板滑移连接,所述驱动滑杆与进气隔板间的滑移方向与电芯烘干通道的轴向相垂直,所述胶辊位于进气隔板内部的外周面开设有不完全齿部,所述驱动滑杆靠近胶辊的底部形成有与不完全齿部啮合的尺条部,各所述驱动滑杆的一端穿出进气隔板并与同步杆滑移连接,所述驱动滑杆与同步杆的滑移方向与进气隔板的升降方向相同,所述滑移油缸固定于箱体外壁,所述滑移油缸的活塞杆穿入箱体并与同步杆固定连接;所述套管与芯杆转动连接。

10、进一步,所述箱体外靠近箱体的进料口的一侧的两端设有支撑柱,所述箱体与支撑柱枢转连接,所述支撑柱与箱体的转动轴线水平设置,所述箱体远离支撑柱一侧的底面设置有抬升机构,所述抬升机构包括驱动油缸、第一连杆、第二连杆、第一连接座和第二连接座,所述第一连杆的一端与箱体底面铰接,另一端与第二连杆铰接,所述第二连杆远离第一连杆的一端与第二连接座铰接,所述驱动油缸的缸体铰接于第一连接座上,所述驱动油缸的活塞杆与第二连杆的中部铰接。

11、本发明还公开了一种锂电池电芯精密成型工艺。

12、一种锂电池电芯精密成型工艺采取的技术方案,采用上述任一的所述的锂电池电芯生产用烘干装置,包括以下步骤:

13、s1:卷绕:将正极极耳和负极极耳分别焊接到不同的极片上,得到正极片和负极片,按照正极片-隔膜-负极片-隔膜顺序放好后,经卷绕制成圆柱形电芯基体;

14、s2:装壳:将电芯基体装入电芯外壳,在电芯外壳滚槽加工,使电芯外壳局部凹陷,保障电芯基体与电芯外壳间的稳固性;

15、s3:烘干:利用烘干设备对装壳后的电芯进行烘干处理,包括以下步骤:

16、a、抬升机构启动,使箱体的进料口倾斜向上,之后将电芯装入电芯烘干通道内;电芯在自重作用下向电芯烘干通道底端滑入并依次堆叠,且同一电芯烘干通道内的相邻两个电芯之间放入架空球;

17、b、升降堆叠机构启动,驱动进气隔板下降,使各进气隔板相堆叠,并使胶辊与电芯抵接;

18、c、热风烘干组件将热风导入各进气隔板的布气腔内,热风通过气孔流入至电芯烘干通道内对电芯进行烘干,去除其表面水分;

19、d、在对电芯进行热风烘干过程中,电芯偏转机构启动,可驱动电芯烘干通道内的电芯的周向位置进行一定角度的偏转;

20、e、热风烘干完成后,升降堆叠机构驱动进气隔板向上移动,使得胶辊与电芯脱离,随后抬升机构启动,使箱体的进料口向下倾斜,完成电芯的卸料;

21、s4:注液:将电解液注入烘干后的电芯内;

22、s5:封装:将盖帽焊接于正极极耳和负极极耳后,并利用封口机进行封口处理,完成电芯组装。

23、本发明的有益效果:

24、(1)锂电池电芯生产用烘干装置在对电芯进行烘干时,将电芯置于电芯烘干通道内,若干电芯轴向堆叠于电芯烘干通道内,热风烘干组件的热风进入到进气隔板内,布气腔对于热风起到均布效果,热风再通过气孔进入到各电芯烘干通道内,可对各电芯烘干通道内的若干电芯的周面进行较均匀和高效的烘干作业;

25、(2)通过架空支撑件使电芯周面最底侧也能得到均匀有效的烘干,且电芯与电芯烘干通道保持共轴线状态,保证电芯周侧的热风气层的厚度均匀,进一步提高对电芯表面的烘干均匀性,提高烘干效率;

26、(3)密封件的设置可降低各电芯烘干通道内的热风之间的相互扰动,保障热风能够有效的在各电芯烘干通道内流通,各电芯烘干通道内的热风量均衡,保障烘干效果;

27、(4)架空球使得轴向相邻的两电芯端面不会相互贴合接触,电芯烘干通道内的热风可通过架空球的穿孔有效对电芯端面进行烘干作用;

28、(5)电芯偏转机构的输出端与胶辊连接,以驱动胶辊转动,可同时带动箱体内所有电芯进行周向偏转,改变胶辊、套管与电芯之间的接触位置,以防局部接触面处烘干不佳,进一步提高烘干效率以及均匀性,有效去除电芯表面残留水分,进而可保障电芯的生产制备性能,提高电芯的稳定性、安全性以及使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!