一种应用于绕管式换热器的气液两相分布器

本发明属于天然气液化,尤其涉及一种应用于绕管式换热器的气液两相分布器。

背景技术:

1、绕管式换热器作为主低温换热器被广泛应用于大型天然气液化厂,绕管式换热器进行天然气液化时,壳侧混合冷剂自上而下降膜蒸发,管侧天然气自下而上螺旋冷凝。在绕管式换热器运行过程中,由于结构复杂,流体存在多种流态,绕管式换热器的热力计算尚属于技术难点。分布器是绕管式换热器的一个重要的部件,混合冷剂在绕管式换热器壳侧(缠绕管束外)的分布状态直接影响绕管式换热器的换热效率,设计能够使气液两相均匀分布的分布器对提高绕管式换热器的换热效率,保证绕管式换热器稳定运行以及实现绕管式换热器准确的热力计算都具有重要意义。现有的分布器的通用性和适应性较差,大多数分布器是针对某一工况条件进行设计,当工况条件发生变化时,分布器很难实现稳定运行。虽然现有的分布器能够在一定程度上实现混合冷剂的均匀分布,但是依然有分配不均匀的区域。同时现有的分布器进行的是气液两相混合分布,混合分布时无法确定缠绕管束外液膜的成膜状态,进而无法确定换热过程中不同位置处气液两相的流动状态、摩尔分数等相关参数,无法为热力计算提供理论依据。

2、经过对现有的技术文献检索发现,已有的专利号为202122480620.8,名称为“一种气液分布器和绕管式换热器”的实用新型专利设计两相分布器”,但分布器为一级分布器,混合冷剂受初始流动状态的影响较大,无法实现整个截面上的均匀分布,同时没有考虑气相和液相的分离,两相流体均在同一通道流动,这种分布器能够在一定程度上提升气液两相的均匀度。

3、专利号为202210282006.7,名称为“lng绕管式换热器冷剂均布系统”的发明专利设计了冷剂均布系统,该专利设置了若干分配环进行冷剂分布,通过喷嘴实现液体均布,该系统考虑了液相流体的均匀分布,但是没有考虑气相流体的分布通道,同时采用喷嘴进行液相流体分布时,喷嘴喷出的液体无法确定缠绕管束外液膜的成膜状态。

4、通过上述分析,现有技术存在的问题及缺陷为:

5、分布器通用性差:由于绕管式换热器混合冷剂进料的初始状态对气液两相的分布有影响,绕管式换热器的进料有竖直方向进料和垂直筒体方向进料等多种进料形式,现有的分布器通常是针对某一进料方位进行的分布器设计,没有适用于不同进料方位的通用分布器。

6、分布器适应性差:绕管式换热器运行过程中,运行参数不是稳定不变的,现有的分布器通常针对某一流量进行设计,没有考虑流量变化时绕管式换热器的运行稳定性。

7、分布不均匀:现有的绕管式换热器的分布器多为一级分布器,一级分布器通常受流体初始惯性力的影响,管束上方同一平面上流体受力不均匀,进而影响流体在整个管束上方的均匀分布。

8、气液两相混合分布:在绕管式换热器中混合冷剂以气液两相状态存在,由于混合制冷剂气液两相物理性质差异很大,气液两相参与换热的程度不同时,换热器的换热效率不同。当气液两相为混合状时,很难确定不同流动状态下混合冷剂的参数,进而无法进行准确的热力计算。

9、液柱的流出位置不能准确控制:液相从分布器流出时受到粘滞力、表面张力、惯性力等力的作用,当布液管下方没有导流装置时,液柱的形成位置不确定,液柱易偏离设计位置,导致液柱出现偏流。当液柱不能从缠绕管正上方或者设计位置流向缠绕管束时,将导致液相流入两层管束的中间或者液膜不能完全覆盖缠绕管束表面,当缠绕管束表面出现干区时,绕管式换热器的传热效率将下降。

技术实现思路

1、针对现有技术存在的问题,本发明提供了一种应用于绕管式换热器的气液两相分布器。

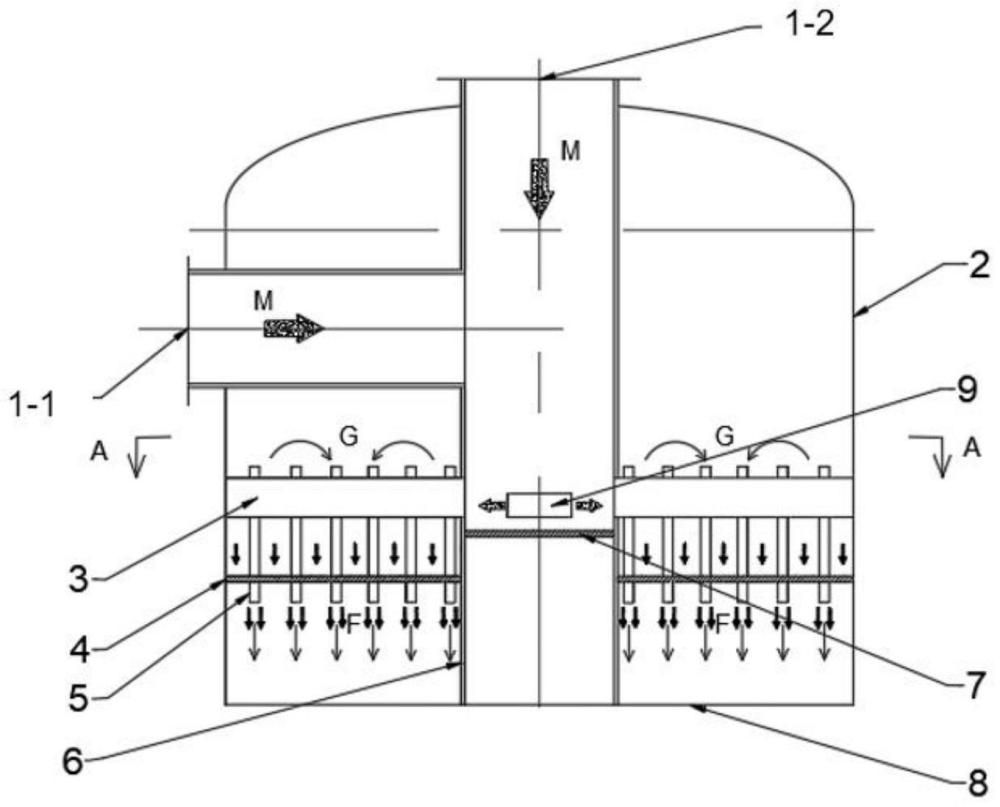

2、本发明是这样实现的,一种应用于绕管式换热器的气液两相分布器,所述气液两相分布器安装于绕管式换热器的壳体内部,固定在中心筒上并与中心筒相连,包括以下部件:

3、中心筒,位于绕管式换热器中央,能够固定缠绕管束同时固定两相分布器。中心筒为钢制空心圆筒,上方开进料口与气液两相入口连接,进料口下方开气液两相流出口。

4、一级分布装置,由预分配装置和气液分离装置组成;

5、预分布装置,在中心筒中设置一流体挡板,挡板与中心筒组成预分配装置,气液两相流体流入中心筒后在挡板上方汇集。

6、气液分离装置,由中心筒上开设的流体出口和若干数量的分布臂组成。分布臂由钢制材料焊接成槽状,分布臂上方敞开,分布臂底部均匀开设分布孔若干。分布臂焊接固定在中心筒上,气液两相从预分布装置流出后进入气液分离装置。

7、二级分布器装置,由分布盘和第一分布管、第二分布管组成,第二分布管均匀安装于分布臂下方,实现分布臂下方液相流体的均匀分布,分布盘其他位置均匀安装第一分布管,通过第一分布管、第二分布管实现整个绕管式换热器截面上液相流体的均匀分布。

8、导流装置,第一分布管、第二分布管安装在分布盘上,为了减少惯性力、粘滞力、表面张力的作用,第一分布管、第二分布管下方超出分布盘,同时在分布管下方开设导流端。

9、优选地,所述流体挡板与中心筒密封连接,气液两相在挡板上方汇集,挡板安装位置略低于流出口位置。

10、优选地,所述分布臂沿绕管式换热器周向均匀分布,分布臂数量与两相流出口数量相同,同时位置一一对应。

11、优选地,分布臂下方均匀开分布孔,分布孔的总截面积与液相流量相匹配。

12、优选地,所述分布臂应有一定高度,能够满足混合冷剂最大流量时,液相不发生溢流流入分布臂。

13、优选地,所述第一分布管、第二分布管上开有液相流出缝,一个分布管上对开两条缝,缝隙的宽度取1mm,缝隙高度满足缝隙总面积与液相流量相匹配,确保最大液相流量时,液相在二级分布器上不发生溢流。

14、优选地,所述第一分布管高度高于一级分布器高度,确保气液两相在一级分布器完成气液分离后,液相不会溢流流入气相通道。

15、优选地,所述第二分布管高度低于分布臂的安装高度,第二分布管上方焊接有盖板,避免液相流体从第二分布管上方流入第二分布管。

16、优选地,所述第二分布管盖板直径大于分布管直径,确保液相流体从盖板边缘流向分布盘,而不是沿着第二分布管管壁流向分布盘。

17、优选地,第一分布管、第二分布管下方设置导流端,导流端与上方液相流出缝正对,同时导流端与下方缠绕管束正对,确保导流端在缠绕管束整上方,液柱通过导流端向下流动时,液相不会流入缠绕管束中间的缝隙。

18、优选地,分布管下方的导流端长度可根据分布器与下方缠绕管束的间距进行调整,当分布间距较大时,导流端长度可以适当加长,以减少流出液柱冲击缠绕管束时的惯性力。

19、一种应用于绕管式换热器的气液两相分布器的气液两相分离方法,气液两相分离方法为气液两相混合冷剂从绕管式换热器外部流入壳体后,在预分配装置中汇集,经预分配分配后的流体在气液分离装置中进行气液两相分离,气液分离后的两相流体流入二次分布装置,气相由第一分布管顶部进入第一分布管,从第一分布管中间通道流向下方管束,液相流体从缝隙流入分布管,经下方导流端流向下方管束。

20、结合上述的技术方案和解决的技术问题,本发明所要保护的技术方案所具备的优点及积极效果为:

21、第一,本发明提供一种应用于绕管式换热器的气液两相分布器,该分布器能够实现不同进料方位混合冷剂的气液两相分通道的均匀分布,提高绕管式换热器中混合冷剂分布的均匀性,同时能有效提高绕管式换热器的换热效率。由于本发明实现了气液两相分通道分布,通过混合冷剂的初始参数可以控制气液两相分离后的分相参数,当确定了液相的流量、温度、压力等参数时,可以通过现有的降膜蒸发计算方法确定不同位置处的液膜厚度,管侧和壳侧的换热量,进而为实现准确的热力计算奠定基础。

22、第二,本发明利用中心筒作为气液两相预分配结构,能够消除不同入口方位流入绕管式换热器的惯性力,增加了分布器的通用性。

23、本发明设计的一级分布器,能够实现气液两相在一级分布器中的分离,同时能够使气液两相实现初次分配,为气液两相在缠绕管束外均匀分布奠定基础。

24、本发明的二级分布器,能够实现气液两相在不同通道中的均匀分布。

25、本发明的分布管,能够实现液柱均匀流向缠绕管束,同时在缠绕管束外形成均匀的液膜,气相在液膜外流动换热,提高了换热效率。

26、本发明的分布器实现了气液两相的分离和分通道流动,为进一步进行绕管式换热器传热计算奠定了基础。

27、第三,作为本发明的权利要求的创造性辅助证据,还体现在以下几个重要方面:

28、(1)本发明的技术方案转化后的预期收益和商业价值为:

29、绕管式换热器在大型天然气液化工艺中的使用率已超过90%,且换热器的造价占液化系统总造价的20%-30%左右绕管式换热器的性能对天然气的液化量有决定性作用。绕管式换热器换热效率下降3.5%时,天然气的液化率下降22%,当换热器的换热效率下降15%时,天然气将不会被液化准确的绕管换热器热力计算是天然气液化厂正常运转的前提,对减少天然气液化工厂设备投资和运营成本有重要意义。目前,全球生产绕管式换热器的厂家主要有德国的linde公司和美国的apci公司,相关技术处于垄断状态。绕管式换热器公开发表的研究资料很少,绕管式换热器的传热工艺计算方法尚属于技术难点。本发明为下一步进行绕管式换热准确的热力计算提供了技术支持。

30、(2)本发明的技术方案填补了国内外业内技术空白:

31、绕管式换热器内部结构复杂,流体的流动状态复杂多变。绕管式换热器内部部件的结构形式均影响绕管式换热器的传热性能。本发明实现了绕管式换热器壳侧混合冷剂的两相分离和均匀分布,填补了两相分布器实现气液分离且分通道均匀分布的空白。

32、(3)本发明的技术方案解决了人们一直渴望解决、但始终未能获得成功的技术难题:

33、绕管式换热器具有结构紧凑、传热效率高、热补偿性好、易实现大型化等特点,在石油化工领域被广泛使用。长期以来绕管式换热器都是通过国外公司采购,价格高昂。近些年来,国内开始生产制造,由于其结构及流动工况复杂,工艺设计一直都是技术难点。虽然目前能够实现绕管式换热器的制造,但是仅仅实现了结构上的模仿制造,对于准确的热力计算一直没有解决,处于研究探索阶段。

34、第四,应用于绕管式换热器的气液两相分布器的设计与实施取得了以下显著的技术进步:

35、1)高效气液分离:该分布器设计通过分布臂和二级分布器的独特结构,有效实现了混合冷剂中气液两相的高效分离。这种分离机制显著提高了换热效率,减少了气泡对液相换热的干扰。

36、2)均匀流体分配:中心筒与分布臂的结合设计确保了流体在换热器内的均匀分配。均匀的流体分配对于提高换热器的整体性能至关重要,特别是在处理大流量时。

37、3)结构简化与成本节约:该分布器的设计简化了传统换热器中复杂的流体分配系统,通过合理的结构设计减少了额外的部件,从而降低了制造和维护成本。

38、4)适应不同工况的灵活性:分布器的设计允许它适应不同的工况和流体特性,包括不同的流速和粘度,使其在广泛的工业应用中都具备良好的适用性。

39、5)减少流体损失与提高能效:通过有效的气液分离和流体分配,该分布器减少了流体的损失,并提高了能源利用效率。这对于降低运行成本和提高环境可持续性具有重要意义。

40、6)提高操作稳定性和可靠性:该设计通过降低流体在换热器中的湍流和振动,提高了整个系统的操作稳定性和可靠性。

41、本发明的气液两相分布器的设计和实施在换热器的效率、成本节约、操作稳定性和环境可持续性方面带来了显著的技术进步。

- 还没有人留言评论。精彩留言会获得点赞!