一种废钢预热方法及系统与流程

本发明涉及钢铁生产加工设备,具体涉及一种废钢预热方法及系统,属于钢铁生产加工。

背景技术:

1、钢铁行业是我国第二大碳排放产业,面临着“碳达峰”与“碳中和”的重大战略压力,降低吨钢能耗、循环利用废钢资源是钢铁实现“双碳”战略的关键举措。据统计,每使用1吨废钢作为原料替代,能节省1.7吨铁精矿,可减少开采4.25吨的原生矿。废钢作为循环再生资源,通常的循环周期为8到30年,可以无限循环使用。相比于铁矿石,采用废钢炼等量的钢可节能60%、节水40%,减少排放废气86%、废水76%、废渣97%。目前我国废钢比(钢铁行业使用废钢炼钢占原料比例)居于20%附近,与工信部提出的2025年废钢比达到30%的目标存在较大差距,与现阶段发达国家相比差距更大(美国69.2%,欧盟57.6%)。导致我国废钢比较低的原因主要是两方面,一方面是国内废钢储备还处于快速增长期,配套产业链尚不完善,废钢资源循环利用难以充分实现;另一方面则是受工艺限制,炼钢环节废钢预热温度提高受限,强行增加废钢比易导致炉内熔池出现大面积冷区,轻则导致能耗成倍数增加影响生产顺行,重则导致整炉钢水冷凝无法流动造成严重生产事故。由此可看出,提高废钢加入的温度和显热、减小其入炉后对原有工序的不利影响是实现技术破局的关键。

2、短流程电弧炉炼钢过程中会产生超过1000℃的高温烟气,废钢向电炉中输送的同时利用电炉产生的热烟气对废钢进行预热,不需要外加能源介质,是典型的余热回收手段。该方式大多数是通过水平康斯迪设备和竖井设备实现,水平康斯迪通道内废钢在料槽下方、烟气在通道上方逆向流动,废钢与烟气换热主要依靠辐射换热,换热效率低,废钢预热温度往往在500℃以下。竖井式预热方式中废钢与烟气可实现对流换热,预热温度相比水平预热高,但竖井下部的手指粘结导致的设备顺行问题大大限制了竖井式预热的发展,另外上述预热方式只能用于短流程电炉炼钢,对于长流程炼钢无法实现。

3、采用烤包器预热废钢是将废钢装入钢包或废钢料斗中,放置在钢包烘烤器烧嘴下进行预热,待废钢预热好后,再将已预热好的废钢倒入转炉进行冶炼,或者钢包烘烤器携带热废钢去转炉/电炉承接钢水;该种预热方式技术简单便捷,但钢包添加废钢量有限,热烟气难以触及钢包底部废钢,预热效果不佳。另外火焰冲击至废钢表面后易出现被反弹至包外的现象,造成能源浪费。

4、采用独立的加热炉对废钢进行加热,通过煤气或天然气烧嘴向炉内补热,通过燃料燃烧产生的高温烟气对炉内废钢进行加热,废钢经过加热后加入后续的铁包、钢包或转炉内。这种方法可灵活控制预热废钢量,但是同样存在升温速度慢、预热温度低、只能加热废钢表层、难以精准稳定下料等问题。

技术实现思路

1、针对现有技术中对废钢加热存在预热效率低、预热效果差、能耗高等问题,本发明提供了一种废钢预热系统及采用该系统对废钢进行预热的方法。通过在加热料槽和均热料槽的底部设置有加热侧抽风道和均热侧抽风道,增强了高温烟气自上而下的流动性,在提高了废钢的预热效率和效果的同时,提高了能源利用效率,降低了能耗;此外还通过设置加热侧抽风道和均热侧抽风道具有不同的侧抽深度,进一步提高了废钢预热的均匀性。

2、为实现上述技术目的,本发明所采用的技术方案具体如下所述:

3、根据本发明的第一种实施方案,提供一种废钢预热系统:

4、一种废钢预热系统,该系统包括依次串联的加料料槽、加热料槽、均热料槽以及卸料机构。加料料槽、加热料槽、均热料槽均为上端敞口式的u型槽结构。在加热料槽的上方罩设有加热罩,并在加热罩内设有加热烧嘴,在加热料槽的底部设置有加热侧抽风道。在均热料槽的上方罩设有均热罩,并在均热罩内设有均热烧嘴,在均热料槽的底部设置有均热侧抽风道。在加料料槽的前端还设置有振动水平给料驱动装置,通过振动水平给料驱动装置驱动物料依次流经加料料槽、加热料槽、均热料槽后从卸料机构排出。

5、在本发明中,为了提高加料料槽、加热料槽、均热料槽等的强度(防止变形),在各料槽的侧壁上均设置有加强筋。进一步的,在加热侧抽风道和均热侧抽风道内均设置有多个均匀布置的竖直状支撑立柱。加热侧抽风道和均热侧抽风道的内径各自独立地为1-100mm,优选为3-80mm,更优选为5-50mm。

6、作为优选,加热烧嘴和均热烧嘴上均连接有燃气管道和助燃风管,助燃风管上设置有助燃风机。均热罩的出风口通过烟气主排放管道与主抽风机相连接。

7、作为优选,在加热料槽底壁表面宽度方向(指的是在水平面内垂直于物料运行的方向)的两侧各设置有一条沿其宽度方向延伸的加热侧抽风道。两条加热侧抽风道的进风端均沿加热料槽的底面相向延伸并靠近至加热料槽的底面中部处,它们的另一端分别贯穿加热料槽的两侧侧壁后延伸至外界。两条加热侧抽风道的进风端之间留有第一水平间距。

8、作为优选,位于加热料槽底部任意一侧的加热侧抽风道均包括多个沿加热料槽的长度方向(指的是在水平面内物料运行的方向)并列分布的独立抽风管道或者位于加热料槽底部任意一侧的加热侧抽风道为一个沿加热料槽的长度方向延伸的扁平状抽风夹腔。加热侧抽风道的出风口均通过侧抽送风管和侧抽风机与烟气主排放管道的进风端相连接。优选,侧抽送风管与加热侧抽风道的出风口之间通过动静连接软管相连接,并且在该动静连接软管内设置有加热烟气温度检测计。

9、作为优选,所述加热罩为圆弧形结构,并且在位于加热罩弧顶两侧的罩体上设置有一对加热烧嘴。优选,在加热料槽的长度方向上,加热罩上设置有多对呈对称设置的加热烧嘴。

10、作为优选,所述均热罩为圆弧形结构,并且在位于均热罩弧顶的罩体上设置有均热烧嘴。优选,在均热料槽的长度方向上,均热罩上设置有多个均热烧嘴。均热罩向后延伸罩设在卸料机构的进料口上。

11、作为优选,所述加热烧嘴的轴线与水平面之间形成的夹角为α(此处的夹角指的是锐角夹角),其中10°≤α≤80°,优选30°≤α≤60°。

12、作为优选,所述第一水平间距(指的是沿宽度方向的水平间距)为d1,并且有:k·d1<2(r1-l1)cosα。其中:r1为加热罩的弧半径,l1为加热烧嘴的火焰长度,k为修正系数且1.5≤k≤2。

13、作为优选,在均热料槽底壁表面宽度方向的两侧各设置有一条沿其宽度方向延伸的均热侧抽风道。两条均热侧抽风道的进风端均沿均热料槽的底面相向延伸并靠近至均热料槽的底面中部处,它们的另一端分别贯穿均热料槽的两侧侧壁后延伸至外界。两条均热侧抽风道的进风端之间留有第二水平间距。

14、作为优选,位于均热料槽底部任意一侧的均热侧抽风道均包括多个沿均热料槽的长度方向并列分布的独立抽风管道或者位于均热料槽底部任意一侧的均热侧抽风道为一个沿均热料槽的长度方向延伸的扁平状抽风夹腔。均热侧抽风道的出风口均通过侧抽送风管和侧抽风机与烟气主排放管道的进风端相连接。优选,侧抽送风管与均热侧抽风道的出风口之间通过动静连接软管相连接,并且在该动静连接软管内设置有均热烟气温度检测计。

15、作为优选,所述第二水平间距(指的是沿宽度方向的水平间距)为d2,并且有:0.75<d2/d3<0.9。其中:d3为均热料槽的宽度。

16、作为优选,在烟气主排放管道与助燃风管之间还设置有间接换热器。

17、作为优选,在加热料槽的槽壁内部开设有加热风冷通道。所述加热风冷通道的进风口和出风口均设置在加热料槽的侧壁上。

18、作为优选,所述加热风冷通道的进风口和出风口分别开设在加热料槽的左侧壁和右侧壁上。即所述加热风冷通道为依次途径加热料槽左侧壁内部、加热料槽底壁内部以及加热料槽右侧壁内部的单程式通道。

19、或者,所述加热风冷通道的进风口和出风口均开设在加热料槽的左侧壁上。所述加热风冷通道为依次途径加热料槽左侧壁内部、加热料槽底壁内部、加热料槽右侧壁内部、加热料槽底壁内部以及加热料槽左侧壁内部的往返双程式通道。

20、作为优选,加热风冷通道的出风口通过循环风管与助燃风机的进风端相连接。优选,所述循环风管上设置有放散支管和放散阀。

21、作为优选,在均热料槽的槽壁内部开设有均热风冷通道。所述均热风冷通道的进风口和出风口均设置在均热料槽的侧壁上。

22、作为优选,所述均热风冷通道的进风口和出风口分别开设在均热料槽的左侧壁和右侧壁上。即所述均热风冷通道为依次途径均热料槽左侧壁内部、均热料槽底壁内部以及均热料槽右侧壁内部的单程式通道。

23、或者,所述均热风冷通道的进风口和出风口均开设在均热料槽的左侧壁上。所述均热风冷通道为依次途径均热料槽左侧壁内部、均热料槽底壁内部、均热料槽右侧壁内部、均热料槽底壁内部以及均热料槽左侧壁内部的往返双程式通道。

24、作为优选,均热风冷通道的出风口通过循环风管与助燃风机的进风端相连接。优选,所述循环风管上设置有放散支管和放散阀。

25、在本发明中,需要说明的是风冷通道(包括加热风冷通道和均热风冷通道)在料槽的槽壁(包括加热料槽和均热料槽的所有槽壁)内部是以s形、z字形、回字形等小通道的方式均匀分布的,也可以是将料槽的槽壁内部掏空并分隔成一个或多个大空腔作为风冷通道。

26、作为优选,所述卸料机构包括除尘风罩和缓存料仓。缓存料仓设置在均热料槽的排料端下方,并且缓存料仓的进料口与均热料槽的排料端相连接,除尘风罩设置在缓存料仓的进料口与均热料槽的排料端之间。除尘风罩上的出风口通过管道与主抽风机相连接。在缓存料仓的侧壁下部设置有卸料阀。

27、作为优选,所述缓存料仓为上宽下窄的锥斗型结构。优选,所述缓存料仓的其中一侧侧壁为竖直侧壁,其余侧壁整体为弧形侧壁。优选,所述缓存料仓上还设置有称重计。

28、作为优选,所述出料阀卸料阀包括出料闸门和密封闸门。出料闸门和密封闸门均设在竖直侧壁上,其中密封闸门位于出料闸门的出料侧外部并完全覆盖出料闸门。

29、作为优选,所述弧形侧壁为最速降曲线结构,具体为:以缓存料仓竖直侧壁的底端为原点,弧形侧壁所成曲线满足:

30、在γ∈(π,2π)时,y=d4·(γ-sinγ-π),z=h·[(cosγ-1)+2]。

31、其中,γ为中间变量;y为缓存料仓长度方向的坐标。z为缓存料仓高度方向的坐标。d4为缓存料仓顶端的开口长度。h为缓存料仓竖直侧壁的高度。优选,d4=h。

32、在本发明中,“长度方向”指的是“在水平面内物料运行的方向”。“宽度方向”指的是“在水平面内垂直于物料运行的方向”。“高度方向”(也可称为竖直方向)指的是“在水平面内垂直于水平面的方向”。

33、作为优选,该系统还包括负压罩。所述负压罩设置在加料料槽与加热料槽之间,并与加热罩相连通。在负压罩内设置有轴流风机。在负压罩与加热罩内均独立设置有压力传感器,并且压力传感器与轴流风机之间进行联动。

34、作为优选,在负压罩的进料端还设置有平料器。

35、作为优选,在加料料槽的上方还设置有加料机构。优选,所述加料机构为具有磁吸盘的加料天车。

36、根据本发明的第二种实施方案,提供一种废钢预热方法:

37、一种废钢预热方法或采用第一种实施方案所述废钢预热系统对废钢进行预热的方法,该方法包括以下步骤:

38、1)根据物料的走向,在振动水平给料驱动装置的作用下,被送至加料料槽内的废钢依次流经加热料槽、均热料槽后从卸料机构排出。

39、2)根据废钢的加入量,调节加热烧嘴和均热烧嘴的燃气和助燃风供应量,以满足废钢的整体预热要求。

40、3)调节加热料槽和均热料槽的侧抽烟气量,使得废钢的预热效果满足目标需求。

41、作为优选,该方法还包括以下步骤:

42、4)采用冷风对加热料槽和均热料槽的槽壁进行换热冷却,将换热后获得的热风再与烟气主排放管道内的热烟气进行间接换热后循环作为加热烧嘴和均热烧嘴的助燃风使用。或者,将换热后获得的热风直接循环作为加热烧嘴和均热烧嘴的助燃风使用。

43、作为优选,步骤2)具体为:设单位时间内废钢的加入量为m,kg。废钢的平均加热温度为△t,℃。燃气的热值为△h,kj/m3。加热效率为η。则有:

44、qfuel=cp·m(△t-t∞)/(ηδh)。

45、其中,qfuel为单位时间内燃气的满负荷输送量,m3。cp为废钢比热容,kj/(kg℃)。t∞为外界环境温度,一般取值为25℃。

46、作为优选,当单位时间内燃气输送量为qfuel时,所需助燃空气量为qfuel-air,则:

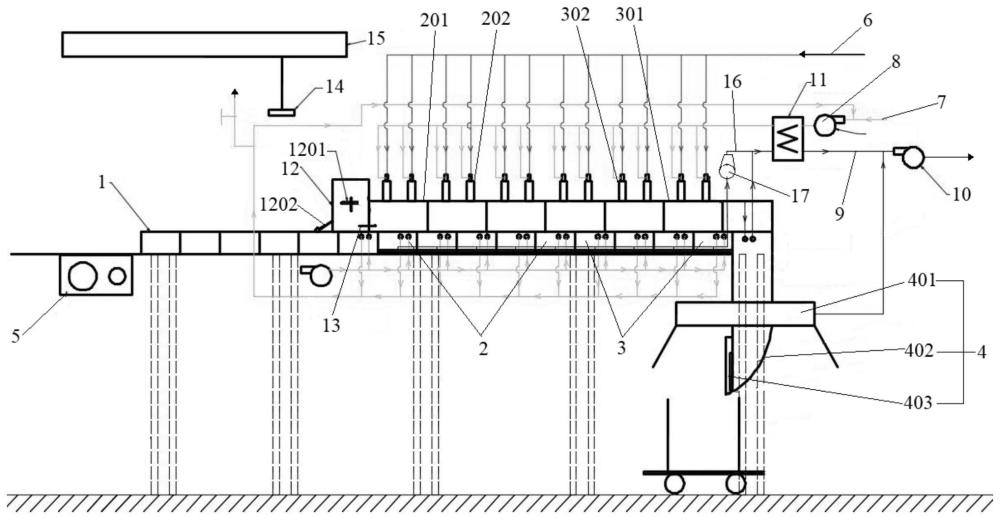

47、qair=β·qfuel-air。

48、其中,qair为单位时间内助燃空气的实际输送量,m3。β为空气过剩系数,取值为1.05-1.15。

49、作为优选,步骤3)具体为:设单位时间内加热料槽和均热料槽的侧抽烟气总量为qce,m3。单位时间内经由均热罩的出风口排出的烟气总量为qzh,m3。则:

50、qzh=a·(qzh+qce),qce=b·(qzh+qce)。

51、其中,a、b均为权重系数,a取值为0.65-0.85,b取值为0.15-0.35,且a+b=1。

52、作为优选,在步骤4)中,采用冷风对加热料槽和均热料槽的槽壁进行换热冷却后,加热料槽和均热料槽的槽壁外表面温度不高于150℃,优选为100-130℃。冷风换热后的温度不高于180℃,优选为150-180℃。

53、在本发明中,所述废钢预热系统包括加料段(即加料料槽)、加热段(即加热料槽)、均热段(即均热料槽)以及卸料段(即卸料机构)。通过在在加热料槽的底部设置有加热侧抽风道以及在均热料槽的底部设置有均热侧抽风道,即采用底部侧抽的方式,使得加热料槽和均热料槽内的一部分高温烟气从上至下流动,使得上部高温热烟气可通过辐射的方式对上侧废钢进行传热的同时还可通过对流的方式高效的将热量传递给底侧和边侧废钢,极大的提高了废钢的预热效率和预热温度,同时还提高了废钢的整体预热均匀性,避免了局部冷区的出现。由于提高了烟气与废钢之间的接触换热效率,使得热量利用效率大大提高,进而显著的降低了能源消耗。需要说明的是,通过以上预热方式可提高废钢整体预热温度超过800℃甚至1000℃,废钢预热温度的提升对炼钢过程有以下益处:第一,有助于提升添加废钢量。废钢预热温度越高,需要炼钢过程提供的能量越少,以转炉炼钢为例,通过对废钢预热,可添加废钢比例可从15%提升至30%以上;第二,有助于提升废钢熔化的速度,加快炼钢节奏。高预热温度的废钢熔化需要外界提供的热量少,从而在炼钢时熔化的速度更快,炼钢节奏更快,添加废钢对炼钢节奏的影响更小;第三,有助于去除废钢中的杂质。将废钢温度提升至600℃甚至800℃以上后,可将废钢内的杂质,如油漆、塑料以及其他易挥发物质去除,防止其进入钢液,提升钢液的纯度。

54、在本发明中,加料段为一个或多个敞开式加料料槽串联构成,加料料槽的结构如图2所示,加料料槽的材料优选耐磨钢,加料料槽整体呈上开口型(即u型结构),内部侧壁上间接一定距离焊接有加强筋条,避免废钢物料挤压等导致槽体变形。加料天车通过磁吸盘将废钢运送至加料料槽上,并通过设置在加料段前端的振动水平给料驱动装置使得废钢向前运动(当需要将废钢向前(从前往后,即图1中的从左至右)运输时,振动水平给料驱动装置工作,以水平振动的方式将废钢物料向前运输)并在通过平料器时被压平并以一定高度进入后端加热段内。根据工程实践,此废钢的堆积高度一般控制在800~1000mm左右为宜。

55、在本发明中,加热段为一个或多个敞开式加热料槽串联构成,加料料槽整体也呈u型结构;与加料料槽不同的是,在所有加料料槽的上方罩设有加热罩,加热罩的内部与废钢料层之间形成加热炉膛;在炉膛内部设置有加热烧嘴,燃气和助燃空气输送至加热烧嘴进行燃烧,产生高温烟气对位于加热料槽内的废钢进行加热。进一步地,为了提高对废钢加热的均匀性,加热罩设计为圆弧形结构,并且在位于加热罩弧顶两侧的罩体上呈对称式设置有至少一对加热烧嘴,加热烧嘴的火焰喷吹方向均朝向加料料槽中废钢料层的中部(即加热烧嘴的轴线(沿火焰喷射方向的中心轴线)与水平面之间形成的夹角为α,其中10°≤α≤80°,优选30°≤α≤60°),这样设计有助于高温火焰向下和水平方向向烟气出口方向流动,进而提高其对废钢的加热效率和效果。

56、在本发明中,在加热料槽底壁表面宽度方向的两侧各设置有一条沿其宽度方向延伸的加热侧抽风道,燃气和压缩空气通过燃气烧嘴燃烧产生的高温烟气从上往下通过废钢料层后经过加热侧抽风道抽出。需要说明的是,两条加热侧抽风道的进风端均沿加热料槽的底面相向延伸并靠近至加热料的底面中部处,并且两条加热侧抽风道的进风端之间留有第一水平间距,即通过特殊设置的两条加热侧抽风道,使得高温烟气能够均匀向下穿过废钢料层,有助于对位于料层底部的废钢进行高效预热,进而提高废钢料层的整体预热效率和预热均匀性。一般地,所述第一水平间距为d1,并且有:k·d1<2(r1-l1)cosα。其中:r1为加热罩201的弧半径,l1为加热烧嘴202的火焰长度,k为修正系数且1.5≤k≤2。此外,还在加热侧抽风道内部间隔适当距离均匀布置支撑立柱,用于支撑通道上部,防止发生变形。

57、在本发明中,均热段为一个或多个敞开式均热料槽串联构成,其结构与加料料槽相似,在均热料槽上方罩设有均热罩,只是在位于均热罩弧顶的罩体上设置有均热烧嘴,通过增设了均热料槽和均热烧嘴,进一步保证被加热后的废钢料层横截面的温度分布均匀。同时,在均热料槽底壁表面宽度方向的两侧各设置有一条沿其宽度方向延伸的均热侧抽风道,两条均热侧抽风道的进风端均沿均热料槽的底面相向延伸并靠近至均热料槽的底面中部处,两条均热侧抽风道的进风端之间留有第二水平间距,所述第二水平间距为d2,并且有:0.75<d2/d3<0.9。其中:d3为均热料槽的宽度,燃气和压缩空气通过燃气烧嘴后形成高温火焰,高温火焰向下和水平方向向烟气出口方向流动以进一步保证废钢料层温度的均匀性。此外,在均热侧抽风道内部间隔适当距离也均匀布置支撑立柱,用于支撑通道上部,防止发生变形。

58、在本发明中,加热段中加料料槽与均热段中均热料槽各自底部侧抽风道之间预留的水平间距不同(即第一水平间距和第二水平间距不同),此外,加热罩上加热烧嘴的布置方式与均热罩上均热烧嘴的布置方式也不相同,即加料料槽与均热料槽中各自侧抽的热烟气垂直走向不同,1)为使得被抽走的热烟气流经的废钢流程最大化,保证此部分热烟气可以加热更多的废钢,因此烧嘴布置在横截面的两侧时,下部抽风口设置在底部偏中间位置(加料料槽),嘴布置在顶部中心位置时,下部抽风口设置在底部偏两侧位置(均热料槽);2)经过了加热段的废钢进入均热段后,向外侧散热主要是两侧废钢,它们会通过边部料槽向外散热,中部废钢向外散热需经过两侧废钢-料槽,散热热阻大,因此两侧废钢的保温是重点,从而在均热段烟气在底部应尽量经过两侧的废钢,对于底部以上的废钢,它们距离燃气烧嘴更近,可以从烟气中获得足够的辐射热量达到保温的目的。

59、在本发明中,为了进一步降低热量散失损耗而降低能源消耗,在加热料槽和均热料槽的槽体(为了便于描述,以下统称为料槽槽体)上以相同的方式设置有风冷通道(加热风冷通道和均热风冷通道,为了便于描述,以下统称为风冷通道);风冷通道的进风口和出风口可以同时设置在料槽槽体同一侧的侧壁上,也可以分别设置在相对的两侧侧壁上。当风冷通道的进风口和出风口均开设在料槽槽体的同一侧壁(左侧壁或右侧壁)上时,即风冷通道为依次途径料槽槽体左侧壁内部、料槽槽体底壁内部、料槽槽体右侧壁内部、料槽槽体底壁内部以及料槽槽体左侧壁内部的往返双程式通道。风冷空气(必要时也可以选用冷水)从进风口进入风冷通道,并以之字形的流动方式对料槽槽体的各个侧壁进行冷却后从出风口排出(如图8-10所示),通过风冷的方式将料槽槽体侧壁的温度控制在300℃以下(优选为150℃以下),并且根据实际工况调节控制冷风风量,使得从出风口排出的风冷空气的温度不超过200℃(优选为150-180℃),若温度过高,增加大风量,若温度过低,则降低风量。此外,由于排出的热风具有一定的温度且氧含量丰富,因此可以将该部分热风循环作为加热烧嘴和均热烧嘴的助燃风使用,在保证助燃风风量足够的前提下,多余的热风可用于其他工序或通过放散管道排放,以保证系统安全稳定运行。

60、在本发明中,为改善传统加热炉料时间长、加料量不精准的问题,本发明增加可快速加料、具备称重功能的储料仓(即缓存料仓)。储料仓是通过挂钩与均热段支撑相连接,在储料阶段,来自均热段排出的废钢向前运送至储料仓内,储料仓配备称重器,待称重量达到工艺要求后停止送料。废钢加热和储料阶段,废钢闸门(即出料闸门)与密封闸门是关闭状态,废钢闸门用于承接废钢重量,密封闸门用来防止外部烟气通过卸料段进入负压炉膛。当需要通过储料仓向钢包加料时,废钢闸门与密封闸门打开,储料仓内废钢下落进入钢包内,加料完毕后依次关闭密封闸门和废钢闸门。考虑到料槽、废钢闸门需要耐受高温、废钢的冲击和磨损,优选用高铬铸铁制作。进一步的,均热罩向后(物料走向的方向)延伸罩设在卸料机构的进料口上,均热罩内的热烟气能够随物料一起进入储料仓形成热气氛,保证仓内温度在600~800℃作用,有效保证加热后的废钢在料仓中不会因为在等待钢包的过程散热而出现温度降低的情况。也可以通过管路将均热罩内的热烟气引入储料仓内或者将储料仓的仓壁设计为夹层结构,热烟气引入仓壁的夹层内形成保温层。

61、进一步地,储料仓为上宽下窄的锥斗型结构。优选储料仓的其中一侧侧壁为竖直侧壁,其余侧壁整体为弧形侧壁。所述弧形侧壁为最速降曲线结构,具体为:以缓存料仓402竖直侧壁的底端为原点,其弧形侧壁所成曲线满足:

62、在γ∈(π,2π)时,y=d4·(γ-sinγ-π),z=h·[(cosγ-1)+2]。

63、其中,γ为中间变量,y为缓存料仓长度方向的坐标。z为缓存料仓高度方向的坐标。d4为缓存料仓402顶端的开口长度。h为缓存料仓竖直侧壁的高度。优选,d4=h。此外,料仓可承受容积为v=[3/2r2+d4(d5-h)]d6,其中d5为料仓出料口距离均热段出料口的竖直高度;d6为料仓垂直纸面的深度(即缓存料仓上方敞口的宽度),其略大于均热料槽垂直纸面的深度。根据工艺要求,m=g·vρs,d,m为钢包一次需要加入的废钢量。ρs,d为废钢的堆积密度。g为余量系数,保证料仓装满一次需要的废钢量后有一定的空余,一般取值为1.2~1.4。

64、在本发明中,在加料料槽与加热料槽之间设置有与加热罩连通的负压罩,并且在负压罩内部设有轴流风机,在工作时轴流风机转动形成与加热罩内相近负压,防止加热罩内热风从左侧冒出,也避免左侧冷风进入加热罩内部。加热罩内部负压(记为p1)由设置在加热罩内靠近负压罩侧的压力传感器监控,负压罩内部同样设置一个压力传感器监测其内部负压(记为p2),两个压力传感器将信号反馈给中控程序来调节负压罩内轴流风机的转速(即压力传感器与轴流风机之间进行联动),以维持负压罩内压力与加热罩内压力保持一致(即p1≈p2),防止窜风。

65、在本发明中,侧抽风道(加热侧抽风道和均热侧抽风道,以下统称为侧抽风道)的出风口均通过侧抽送风管和侧抽风机与烟气主排放管道的进风端相连接。侧抽送风管与侧抽风道的出风口之间通过动静连接软管相连接,并且在该动静连接软管内设置有加热烟气温度检测计。烟气经过侧抽风道从内部抽出后经过动静连接软管后汇入侧抽送风管道,在动静连接软管内设置热电偶检测侧抽烟气温度,一方面是为了防止烟气温度过高(超过400℃)影响软管使用寿命,另一方面是根据侧抽出来的烟气温度控制废钢的预热效果。

66、在本发明中,为实现加热功率随废钢重量、加热状态变化可调节,本发明针对烧嘴(加热烧嘴和均热烧嘴)供热设计大火模式、小火模式、保温模式(也可以设计为更多级别的模式,根据实际工况需要进行合理设计即可),通过控制烧嘴的空燃气流量实现以上供能,以大火模式、小火模式、保温模式为例,相应的参数如下表所示。

67、 燃气流量 空气流量 大火模式 <![cdata[q<sub>fuel</sub>]]> <![cdata[q<sub>air</sub>]]> 小火模式 <![cdata[0.6q<sub>fuel</sub>]]> <![cdata[0.6q<sub>air</sub>]]> 保温模式 <![cdata[0.2q<sub>fuel</sub>]]> <![cdata[0.2q<sub>air</sub>]]>

68、其中,qfuel是根据钢包一次需要加入的废钢量m(kg)、废钢平均加热温度△t(℃)计算。假设燃气热值为δh(kj/m3),加热效率为η,则有关系式:

69、cpm(△t-t∞)=η·qfuel·δh;cp为废钢比热容,一般取0.669kj/(kg℃)。则:

70、qfuel=cp·m(tc-t∞)/(η·δh)

71、qair=β·qfuel-air

72、其中β为空气过剩系数,一般取值为1.05~1.15,qfuel-air为qfuel燃气完全燃烧所需助燃空气量,根据化学反应方程式获得。假设单位时间内经由均热罩的出风口排出的烟气总量为qzh,侧抽风烟气流量为qce,两者应满足:

73、qzh=a(qzh+qce)

74、qce=b(qzh+qce)

75、比例系数a、b满足a+b=1。若忽略漏风,二者之和与燃烧产生的总烟气量相等,qzh+qce=qran,qran为燃烧烟气总量,根据燃气种类、过剩空气系数的不同而相应变化。

76、在本发明中,当侧抽风烟气流量过小,即a过高、b过小时,炉内烟气流动呈现图12所示状态,底部侧抽风量不足,导致炉内热烟气不能充分向下穿过废钢料层,对热烟气对废钢的预热仍大比例依赖于辐射换热,废钢中下部的预热效果不佳,达不到整体预热温度超过600℃的要求。

77、在本发明中,当侧抽风烟气流量过大,即a过小、b过大时,料槽内烟气流动呈现图14所示状态,底部侧抽风量过高导致料槽热烟气大量穿过废钢料层后经过侧抽风通道排出,这种情况下热烟气与废钢的换热方式主要为对流换热,超过1200℃的热烟气可将热量大幅度的传递给废钢,从废钢预热效果的角度来说是最优状态,但是如此一来底部废钢温度过高,可能会导致两方面问题:1)小尺寸废钢、低熔点废钢在温度超过500℃、600℃后熔化,接触到底部低温料槽(气体冷却)后再次凝固,导致料槽粘黏,引发卡料故障;2)底部温度过高会恶化料槽的工作环境,缩短料槽使用寿命。从另一个角度来说,大量热烟气从侧底部抽出,基于换热原理,烟气温度高于底部废钢温度,因此出口烟气温度预计超过600℃,这会导致两方面问题:一方面,烟气带走的显热过多,即使通过后续换热器可回收一部分热量,仍会有大量显热无法回收,造成能源浪费;另一方面,高温烟气持续冲刷动静连接软管(以及后方烟气管道及风机等)部件的金属软管,会极大的缩短金属软管的寿命。

78、在本发明中,所述废钢预热系统整体最优的底抽风效果应如图13所示,底部侧抽通道抽出少部分的热烟气,形成的底部负压环境使得燃气燃烧产生的高温烟气可向下穿过废钢料层,在后部主烟气出口抽风负压和侧部抽风负压的共同作用下,热烟气可在料层内流动,将热量传递给废钢后经后部主烟气出口位置流出,烟气与废钢的换热路径在水平方向延长,实现了废钢与烟气的对流换热,提高整体的预热效率和预热温度。从底部侧抽通道抽走的烟气量相比于图14少,不足以将底部废钢熔化,底部废钢温度保持在200℃~300℃左右,也避免了对料槽寿命的影响。抽出的烟气量较少、温度在300~400℃,可减少烟气热量损失和延长软管使用寿命。

79、在本发明中,要达到图13所示效果,应根据废钢形状大小、堆积方式、烟气物理特性确定侧抽风量占比,即qce/qran与废钢堆积状态、烟气物性呈函数关系。一般的,废钢物料堆积状态可通过废钢料层高度h、废钢堆积的空隙率ε表征,废钢平均尺寸通过废钢平均当量直径dp表征,平均当量直径dp定义为单块废钢同体积球体直径的体积加权平均值进行估算,即

80、

81、dk为计数为k的废钢同体积球体直径,vk为计数为k的废钢同体积球体体积。

82、对于侧抽烟气流经废钢料层,其阻力可以用ergun公式计算:

83、

84、其中δp为烟气流过废钢料层时的压差,h为废钢料层高度,ε为废钢堆积的空隙率,μ为烟气动力粘度,ud为气流通过填充层的表观流速,dp为废钢平均直径,ρf为气流密度。因此烟气的物性主要考虑烟气的粘度、流速、气流密度。在废钢强化预热炉中,考虑到料槽宽度远大于底部侧抽孔高度,qce/qran与的变化对料槽内气体向下流动的流速影响不大,即ud变化较小,可忽略其对烟气流经废钢料层阻力的变化。因此底部侧抽烟气比例满足以下函数关系式:

85、b=qce/qran=f(h,ε,μ,ρf,dp),a与h、ε、μ、ρf成反比,与dp成正比。

86、需要说明的是,在实际生产中具体函数关系极为为复杂,需根据以上理论分析及qce、qzh比例反馈控制获得最优的侧抽工艺参数,根据实践经验,达到系统的最优预热效果时,a取值范围为65%~85%,b取值范围为15%~35%时,此时炉内换热状态使得主烟道烟气温度tzh、侧抽烟气温度tce、废钢平均加热温度△t满足:

87、tzh=△t+(100~300)℃

88、tce=△t-(400~500)℃。

89、进一步地,在操作流程中烟道烟气温度tzh、侧抽烟气温度tce的评判值tzh,0与tce,0一般取tzh,0=900~1100℃、tce,0=300~350℃,通过此系统的废钢能被预热至平均温度达到800℃左右。

90、与现有技术相比较,本发明的有益技术效果如下所述:

91、1:本发明的废钢预热系统对废钢整体预热温度高:通过采用底部侧抽的方式,使得一部分高温烟气从上至下流动,改变了传统水平预热装置仅依靠低效率的辐射换热的换热模式,烟气可通过对流的方式高效的将热量传递给废钢。另一方面,加热段和均热段底部的侧抽口深度不一样,保证了废钢边部在均热段能得到充分的保温。通过以上方式可提高废钢预热温度,整体温度可超过800℃甚至1000℃。

92、2:本发明的废钢预热系统的能量利用效率高:一方面废钢与烟气的存在显著的对流换热,热量交换效率高,燃料燃烧产生的高温能更有效的传递给废钢;另一方面,料槽的冷却气体在对料槽冷却后与需补充的助燃风一道同高温烟气换热后作为助燃气进入炉内,将料槽的冷却散热、烟气余热进行了回收,同样可提高预热炉的热效率。

93、3:本发明的废钢预热系统设备故障率低:采用水平振动给料的方式输送废钢,可实现稳定、均匀送料。缓存料仓的倾斜曲线为独特的反正弦函数形状,避免了废钢在下料时出现堆积、卡料等影响设备运行的问题,下料时只需打开下料闸门即可利用废钢的自重实现下料。

94、4:本发明的废钢预热系统及预热方法控制灵活,通过称量料斗可精准稳定控制废钢出炉量,在炼钢过程中可与转炉或者电炉协同控制,实现产量提升的最大化。此外,本发明的系统还具有结构简单,投入成本低,能耗低,生产效率高等优点。

- 还没有人留言评论。精彩留言会获得点赞!