一种物料干燥与热泵耦合系统及其工作方法与流程

本发明涉及物料干燥,尤其是涉及一种物料干燥与热泵耦合系统及其工作方法。

背景技术:

1、传统工艺中热空气干燥物料,只能分离大颗粒物料,对小颗粒分离效果不佳,热空气中夹带的小颗粒物料分离不彻底,进入空气压缩机或者换热器,极易造成设备故障;此外当小颗粒物料属于有毒、高腐蚀性或价格极其昂贵时,又需对分离过程进行升级改造。因此,上述技术存在改进空间。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明的一个目的在于提出一种物料干燥与热泵耦合系统,所述物料干燥与热泵耦合系统,能够实现微小物料颗粒的分离,具有节能、环保、使用寿命长、不需要清洗换热器等优势。

2、本发明还提出了一种应用于上述物料干燥与热泵耦合系统的工作方法。

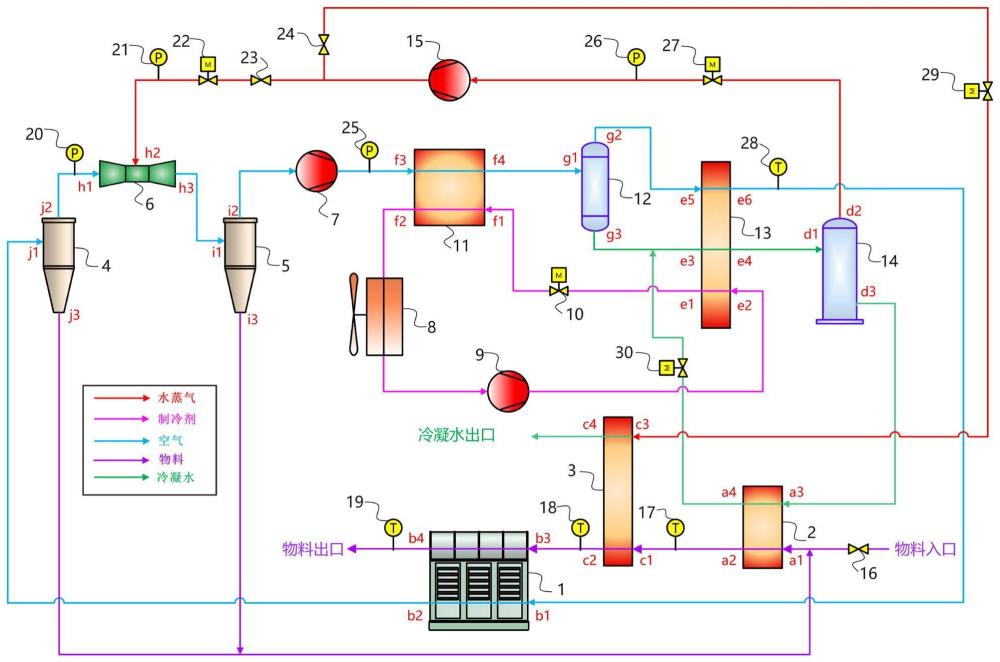

3、根据本发明实施例的物料干燥与热泵耦合系统,包括:

4、物料干燥系统,所述物料干燥系统用于干燥物料;

5、热泵系统,所述热泵系统用于将热空气中水蒸气的潜热回收;

6、空气循环系统,所述空气循环系统用于输送所述水蒸气和物料颗粒,所述物料颗粒经过分离后进入到所述物料干燥系统;

7、水蒸气压缩系统,所述水蒸气压缩系统用于向所述物料干燥系统提供所述水蒸气和热源。

8、根据本发明的物料干燥与热泵耦合系统,能够实现微小物料颗粒的分离,具有节能、环保、使用寿命长、不需要清洗换热器等优势。

9、根据本发明一个实施例的物料干燥与热泵耦合系统,所述物料干燥系统包括:第一预热器、第二预热器和干燥器;所述物料经过第一截止阀进入所述第一预热器后进行一级预热;所述第二预热器根据第二温度计的温度调节水蒸气压缩机对所述物料进行二级预热;所述干燥器用于将所述物料中的水分蒸发。

10、根据本发明一个实施例的物料干燥与热泵耦合系统,所述热泵系统包括:热泵压缩机、蒸发器、三工质换热器和辅助蒸发器,所述热泵压缩机用于将高温高压的制冷剂输入至所述三工质换热器中,所述制冷剂在所述三工质换热器释放热量后经过节流阀依次进入所述蒸发器和所述辅助蒸发器中进行气化,气化后的所述制冷剂回入所述热泵压缩机。

11、根据本发明一个实施例的物料干燥与热泵耦合系统,所述空气循环系统包括:第一旋风分离器、第二旋风分离器、文丘里除尘器、空气压缩机、气液分离器和所述蒸发器;所述干燥器通过热空气将所述物料中的水分蒸发并依次送入所述第一旋风分离器、所述文丘里除尘器;进入所述文丘里除尘器的所述热空气来自所述水蒸气压缩机的高温水蒸气混合后进入所述第二旋风分离器;所述热空气进入所述空气压缩机升压后进入所述蒸发器内进行降温并在所述气液分离器进行分离。

12、根据本发明一个实施例的物料干燥与热泵耦合系统,所述水蒸气压缩系统包括:闪蒸器、水蒸气压缩机和所述文丘里除尘器,所述闪蒸器底部的热水进入所述第一预热器加热所述物料后回到所述三工质换热器入口;所述闪蒸器顶部的水蒸气进入所述水蒸气压缩机,所述水蒸气压缩机中的水蒸气一部分进入所述文丘里除尘器,另一部分进入所述第一预热器和所述第二预热器用于加热所述物料。

13、根据本发明一个实施例的物料干燥与热泵耦合系统,进入所述文丘里除尘器的所述热空气和来自所述水蒸气压缩机的高温水蒸气混合后进入所述第二旋风分离器;所述热空气进入所述空气压缩机升压后进入所述蒸发器内进行降温,产生的冷凝水进入到所述气液分离器进行分离;所述气液分离器底部的所述冷凝水进入所述三工质换热器升温后送入所述干燥器。

14、根据本发明一个实施例的物料干燥与热泵耦合系统,所述文丘里除尘器包括:第一入口、第二入口和出口;所述第一入口和所述第一旋风分离器连接,所述第二入口和所述水蒸气压缩机连接;所述出口和所述第二旋风分离器连接,所述第二入口的压力值高于所述第一入口的压力值;所述第一旋风分离器和所述第二旋风分离器底部的所述物料二次进入所述干燥器。

15、根据本发明一个实施例的物料干燥与热泵耦合系统,还包括:制冷剂,所述制冷剂在所述热泵压缩机、所述三工质换热器、所述蒸发器之间循环。

16、根据本发明的第二方面的工作方法,应用于第一方面任一种所述的物料干燥与热泵耦合系统,所述方法包括如下步骤:第四电磁阀根据第一温度计的温度调节开度,当所述第一温度计的温度高于第一设定值时,降低所述第四电磁阀的开度;当调整所述第四电磁阀的开度不能控制所述第一温度计的温度时,调整所述热泵压缩机的功率;当所述第一温度计高于所述第一设定值时,降低所述热泵压缩机的运行功率和所述辅助蒸发器的转速;当所述第一温度计低于所述第一设定值时,提高所述热泵压缩机的运行功率和所述辅助蒸发器的转速。

17、进一步地,第二温度计用于控制所述水蒸气压缩机的功率和第二电磁阀的开度,当所述第二温度计超过第二设定值时,降低所述水蒸气压缩机的功率和所述第二电磁阀的开度;第二压力表用于控制第一电磁阀的开度,当所述第二压力表的压力高于第三设定值时,降低所述第一电磁阀的开度。

18、综上,根据本发明的第二方面的工作方法,应用于第一方面任一种所述的物料干燥与热泵耦合系统。所述工作方法与上述的物料干燥与热泵耦合系统相对于现有技术所具有的优势相同,在此不再赘述。

19、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种物料干燥与热泵耦合系统,其特征在于,包括:

2.根据权利要求1所述的物料干燥与热泵耦合系统,其特征在于,所述物料干燥系统包括:第一预热器、第二预热器和干燥器;所述物料经过第一截止阀进入所述第一预热器后进行一级预热;所述第二预热器根据第二温度计的温度调节水蒸气压缩机对所述物料进行二级预热;所述干燥器用于将所述物料中的水分蒸发。

3.根据权利要求2所述的物料干燥与热泵耦合系统,其特征在于,所述热泵系统包括:热泵压缩机、蒸发器、三工质换热器和辅助蒸发器,所述热泵压缩机用于将高温高压的制冷剂输入至所述三工质换热器中,所述制冷剂在所述三工质换热器释放热量后经过节流阀依次进入所述蒸发器和所述辅助蒸发器中进行气化,气化后的所述制冷剂回入所述热泵压缩机。

4.根据权利要求3所述的物料干燥与热泵耦合系统,其特征在于,所述空气循环系统包括:第一旋风分离器、第二旋风分离器、文丘里除尘器、空气压缩机、气液分离器和所述蒸发器;所述干燥器通过热空气将所述物料中的水分蒸发并依次送入所述第一旋风分离器、所述文丘里除尘器;进入所述文丘里除尘器的所述热空气来自所述水蒸气压缩机的高温水蒸气混合后进入所述第二旋风分离器;所述热空气进入所述空气压缩机升压后进入所述蒸发器内进行降温并在所述气液分离器进行分离。

5.根据权利要求4所述的物料干燥与热泵耦合系统,其特征在于,所述水蒸气压缩系统包括:闪蒸器、水蒸气压缩机和所述文丘里除尘器,所述闪蒸器底部的热水进入所述第一预热器加热所述物料后回到所述三工质换热器入口;所述闪蒸器顶部的水蒸气进入所述水蒸气压缩机,所述水蒸气压缩机中的水蒸气一部分进入所述文丘里除尘器,另一部分进入所述第一预热器和所述第二预热器用于加热所述物料。

6.根据权利要求5所述的物料干燥与热泵耦合系统,其特征在于,进入所述文丘里除尘器的所述热空气和来自所述水蒸气压缩机的高温水蒸气混合后进入所述第二旋风分离器;所述热空气进入所述空气压缩机升压后进入所述蒸发器内进行降温,产生的冷凝水进入到所述气液分离器进行分离;所述气液分离器底部的所述冷凝水进入所述三工质换热器升温后送入所述干燥器。

7.根据权利要求6所述的物料干燥与热泵耦合系统,其特征在于,所述文丘里除尘器包括:第一入口、第二入口和出口;所述第一入口和所述第一旋风分离器连接,所述第二入口和所述水蒸气压缩机连接;所述出口和所述第二旋风分离器连接,所述第二入口的压力值高于所述第一入口的压力值;所述第一旋风分离器和所述第二旋风分离器底部的所述物料二次进入所述干燥器。

8.根据权利要求7所述的物料干燥与热泵耦合系统,其特征在于,还包括:制冷剂,所述制冷剂在所述热泵压缩机、所述三工质换热器、所述蒸发器之间循环。

9.一种物料干燥与热泵耦合方法,其特征在于,所述方法应用于根据权利要求1-8中任一项所述的物料干燥与热泵耦合系统;所述方法包括如下步骤:第四电磁阀根据第一温度计的温度调节开度,当所述第一温度计的温度高于第一设定值时,降低所述第四电磁阀的开度;当调整所述第四电磁阀的开度不能控制所述第一温度计的温度时,调整所述热泵压缩机的功率;当所述第一温度计高于所述第一设定值时,降低所述热泵压缩机的运行功率和所述辅助蒸发器的转速;当所述第一温度计低于所述第一设定值时,提高所述热泵压缩机的运行功率和所述辅助蒸发器的转速。

10.根据权利要求9所述的物料干燥与热泵耦合方法,其特征在于,所示第二温度计用于控制所述水蒸气压缩机的功率和第二电磁阀的开度,当所述第二温度计超过第二设定值时,降低所述水蒸气压缩机的功率和所述第二电磁阀的开度;第二压力表用于控制第一电磁阀的开度,当所述第二压力表的压力高于第三设定值时,降低所述第一电磁阀的开度。

技术总结

本发明公开了一种物料干燥与热泵耦合系统及其工作方法,所述物料干燥与热泵耦合系统包括:物料干燥系统,所述物料干燥系统用于干燥物料;热泵系统,所述热泵系统用于将热空气中水蒸气的潜热回收;空气循环系统,所述空气循环系统用于输送所述水蒸气和物料颗粒,所述物料颗粒经过分离后进入到所述物料干燥系统;水蒸气压缩系统,所述水蒸气压缩系统用于向所述物料干燥系统提供所述水蒸气和热源。根据本发明的物料干燥与热泵耦合系统,能够实现微小物料颗粒的分离,具有节能、环保、使用寿命长、不需要清洗换热器等优势。

技术研发人员:胡斌,谭牛高,江南山,吴迪,王继泉,李江移

受保护的技术使用者:上海诺通新能源科技有限公司

技术研发日:

技术公布日:2024/3/5

- 还没有人留言评论。精彩留言会获得点赞!