一种热态修补料复合陶瓷纤维毯及其热态修补施工方法与流程

本发明属于耐火材料,具体涉及一种热态修补料复合陶瓷纤维毯及其热态修补施工方法。

背景技术:

1、高温工业窑炉及设备在使用过程中,内衬材料受高温、气氛、熔渣等作用,长时间服役后会开裂脱落,为尽可能地减少停炉维修带来的经营损失,需要在热态下紧急修复。常规方法是在较高温度下将热态修补料投入炉中,让其高温液化后自流平后再烧结,对炉衬进行修补;抑或将温度降到一定程度后,采用免烘烤捣打料或干式料进行捣打施工修补;抑或进行热态喷补等。

2、以上各类施工方式,均为将不定形耐火材料运输到现场,搅拌均匀后进行施工。运输过程中热态修补料和热态喷补料会因为震动而偏析,需要现场再搅拌,而现场搅拌则粉尘太大,对环境造成污染。并且热态修补料投入炉中液化流动修补时很难铺展均匀且欠烧结时料层易翘起脱落,过烧结时料层难清理;而热态喷补料有较大的施工反弹率,浪费材料且反弹的材料难以清理干净;免烘烤捣打料可能会因为运输存储时间长,导致树脂变干不易捣打致密,捣打时工作强度大。

技术实现思路

1、本发明所要解决的技术问题是针对现有技术存在的不足,提供一种热态修补料复合陶瓷纤维毯及其热态修补施工方法,其运输和施工时为陶瓷纤维毯,充分发挥纤维毯整体性强、施工快捷的优势,施工后经烧结固化转化为硬质整体炉衬,发挥热态修补料的快速烧结修补性能。

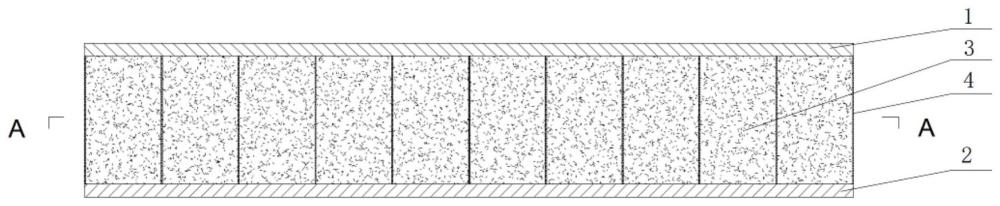

2、为解决本发明所提出的技术问题,本发明提供一种热态修补料复合陶瓷纤维毯,从上而下依次包括上层、填充层和底层;上层和底层之间设有若干交错布设的分隔布,分隔布竖向布设构成网状结构将填充层分割为若干小格,小格内填充热态修补料。

3、上述方案中,所述上层的厚度≤5mm,优选为≤1mm。

4、上述方案中,所述底层的厚度≤5mm,优选为≤1mm。

5、上述方案中,所述分隔布厚度≤1mm,优选为0.2-0.5mm。

6、上述方案中,所述上层、底层和分隔布均为陶瓷纤维布。

7、进一步地,所述陶瓷纤维布由硅酸铝耐火纤维、含锆硅酸铝耐火纤维中的一种或几种织成。

8、进一步地,所述上层和底层的陶瓷纤维布预先浸渍或喷涂液态有机铝,并在液态有机铝凝固前喷吹活性氧化镁粉。

9、进一步地,所述液态有机铝为温度120-135℃的异丙醇铝熔体,或者为常温的甲酸铝或乙酸铝的饱和溶液。

10、进一步地,所述活性氧化镁粉的粒度<200目。

11、上述方案中,所述分隔布的顶部和底部分别与上层和底层通过纤维丝针刺连接,纤维丝应分别穿过上层和底层。

12、上述方案中,所述小格的横截面为六边形或方形。

13、上述方案中,所述小格的横向边长≤200mm,优选为20-50mm。

14、上述方案中,所述热态修补料包括以下质量分数的原料:粒径1-3mm的矾土20-30%、粒径0.1-1mm的矾土25-35%、矾土细粉20-30%、粘土细粉10-20%、水镁石粉2-5%、结合剂5-10%。

15、进一步地,所述矾土细粉、粘土细粉、水镁石粉的粒径均<100μm。

16、进一步的,所述结合剂为热固性树脂粉末、硼酸、硼酐、水合偏硅酸钠中的一种或几种。

17、进一步的,所述粘土细粉与水镁石粉进行预混后再与热态修补料的其它原料混合。

18、上述方案中,所述热态修补料复合陶瓷纤维毯,施工前为毯状卷材或折叠块,单层厚度10-200mm。

19、本发明还提供一种热态修补料复合陶瓷纤维毯的热态修补施工方法,包括以下步骤:

20、1)对工业窑炉内需要修补的施工面进行修整,使施工面形成一个修补槽;

21、2)对热态修补料复合陶瓷纤维毯进行裁剪或续铺,使其形状和尺寸与修补槽相匹配,得到修补模块;

22、3)将修补模块的底层涂满纤维粘结剂,再送至修补槽,使其底层与修补槽底面紧贴铺设,并将边缘锤压进修补槽内;

23、4)修补模块在工业窑炉余温下固化,即完成修补。

24、上述方案中,所述热态修补料复合陶瓷纤维毯裁剪时沿着分割布进行,确保裁剪出来的修补模块是沿分隔布为侧面边界的封闭体。

25、上述方案中,所述固化温度≥400℃,当工业窑炉余温不足400℃时,可用火焰喷枪辅助加热固化。

26、上述方案中,所述热态修补料复合陶瓷纤维毯固化后的体积密度为2.45-2.55g/cm3;固化后的耐压强度为2-5mpa;1400℃×3h烧后耐压强度为12-20mpa。

27、与现有技术相比,本发明的有益效果为:

28、1)本发明将热态修补料与陶瓷耐火纤维复合,通过结构设计,将热态修补料填充于陶瓷纤维毯内部的小格中,有效避免了运输过程中热态修补料的偏析,同时也解决了干式修补料现场拌合产生粉尘污染环境的问题。通过该设计,以陶瓷纤维毯的形式进行施工,充分发挥纤维毯整体性强、施工快捷的优势,施工后再烧结固化转化为硬质整体炉衬,发挥热态修补料的快速烧结修补性能。

29、2)本发明上层、底层以及竖向布设的陶瓷纤维布与热态修补料一起烧结硬化,克服了陶瓷纤维布强度低、收缩大、表面为毛面,难以用于内衬工作层的缺点。底层表面与施工面结合处形成界限清晰的变质烧结层,易于后期维修时清理,竖向布设的陶瓷纤维布起到增强增韧作用,烧结后对炉衬起到纤维增强作用;此外,上层和底层的陶瓷纤维布预先经过液态有机铝和活性氧化镁粉处理,液态有机铝在高温下分解为纳米级氧化铝,与活性氧化镁反应生成尖晶石,产生体积膨胀,填充陶瓷纤维之间孔隙,使表面致密,进一步增加制品的韧性和强度,同时氧化镁与炉衬原表面反应,形成渗透层,增强修补料与炉衬的结合力。

30、3)本发明主要用于炉衬为铝硅系耐火材料的高温炉窑热态修补,在热态修补料的成分设计上加入了水镁石粉,并将水镁石粉与粘土细粉预混,在受热时,水镁石释放出水,使粉体浸润融合,排气致密化,水镁石受热分解形成少量氧化镁,与粘土细粉反应,生成低熔点的堇青石相,促进烧结,提高修补部位热稳定性,避免因热应力脱落;此外,本发明热态修补料通过结合剂中的水合偏硅酸钠和水镁石受热后从混合料内部释放水,减少了减水剂、促凝剂、引气剂等各类无机盐外加剂的加入,降低成本,提高材料的耐火性能。

技术特征:

1.一种热态修补料复合陶瓷纤维毯,其特征在于,从上而下依次包括上层(1)、填充层(2)和底层(3);所述上层(1)和底层(3)之间设有若干交错布设的分隔布(4),分隔布(4)竖向布设构成网状结构将填充层(2)分割为若干小格(5),小格(5)内填充热态修补料;所述上层(1)、底层(3)和分隔布(4)均为陶瓷纤维布,其中,上层(1)和底层(3)的陶瓷纤维布预先浸渍或喷涂液态有机铝,并在液态有机铝凝固前喷吹活性氧化镁粉。

2.根据权利要求1所述的热态修补料复合陶瓷纤维毯,其特征在于,所述上层(1)和底层(3)的厚度均≤5mm,所述分隔布(4)厚度≤1mm;所述热态修补料复合陶瓷纤维毯的厚度10-200mm。

3.根据权利要求1所述的热态修补料复合陶瓷纤维毯,其特征在于,所述陶瓷纤维布由硅酸铝耐火纤维、含锆硅酸铝耐火纤维中的一种或几种织成。

4.根据权利要求1所述的热态修补料复合陶瓷纤维毯,其特征在于,所述液态有机铝为温度120-135℃的异丙醇铝熔体,或者为常温的甲酸铝或乙酸铝的饱和溶液;所述活性氧化镁粉的粒度<200目。

5.根据权利要求1所述的热态修补料复合陶瓷纤维毯,其特征在于,所述分隔布(4)的顶部和底部分别与上层(1)和底层(3)通过纤维丝针刺连接,纤维丝应分别穿过上层(1)和底层(3)。

6.根据权利要求1所述的热态修补料复合陶瓷纤维毯,其特征在于,所述小格(4)的横截面为六边形或方形,横向边长≤200mm。

7.根据权利要求1所述的热态修补料复合陶瓷纤维毯,其特征在于,所述热态修补料包括以下质量分数的原料:粒径1-3mm的矾土20-30%、粒径0.1-1mm的矾土25-35%、粒径<100μm的矾土细粉20-30%、粘土细粉10-20%、水镁石粉2-5%、结合剂5-10%。

8.根据权利要求7所述的热态修补料复合陶瓷纤维毯,其特征在于,所述结合剂为热固性树脂粉末、硼酸、硼酐、水合偏硅酸钠中的一种或几种。

9.权利要求1-8中任一项所述的热态修补料复合陶瓷纤维毯的热态修补施工方法,其特征在于,包括以下步骤:

10.根据权利要求9所述的热态修补料复合陶瓷纤维毯的热态修补施工方法,其特征在于,所述热态修补料复合陶瓷纤维毯固化后的体积密度为2.45-2.55g/cm3,固化后的耐压强度为2-5mpa,1400℃×3h烧后耐压强度为12-20mpa。

技术总结

本发明属于耐火材料技术领域,公开了一种热态修补料复合陶瓷纤维毯及其热态修补施工方法。所述热态修补料复合陶瓷纤维毯,从上而下依次包括上层、填充层和底层;上层和底层之间设有若干交错布设的分隔布,分隔布竖向布设构成网状结构将填充层分割为若干小格,小格内填充热态修补料;上层、底层和分隔布均为陶瓷纤维布。本发明将热态修补料与陶瓷耐火纤维复合,通过结构设计,将热态修补料填充于陶瓷纤维毯内部的小格中,使其在运输和施工时为陶瓷纤维毯,充分发挥纤维毯整体性强、施工快捷的优势,施工后经烧结固化转化为硬质整体炉衬,发挥热态修补料的快速烧结修补性能。

技术研发人员:伍书军,邓骆鹏,薛海涛,陈宁娜,许超

受保护的技术使用者:中国一冶集团有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!