一种真空熔炼炉的加料设备及具有其的真空熔炼炉的制作方法

本技术涉及熔炼炉,具体涉及一种真空熔炼炉的加料设备及具有其的真空熔炼炉。

背景技术:

1、真空自耗熔炼炉是一种在真空中利用电弧的高温和高能量来融化金属材料的设备,其工艺特点是在水冷铜结晶器中进行熔炼,真空自耗熔炼炉主要用来熔炼钛、锆、钼等活泼金属和难融金属,也用来熔炼耐热钢、不锈钢和工具钢等,而真空自耗熔炼炉在对金属材料进行熔炼时首先需要进行加料。在钛的熔炼的过程中,通常需要先将钛压铸成小块方形锭,再将方形锭焊接在一起组成钛电极,随后将钛电极放入真空自耗熔炼炉内,之后通过钛电极和结晶器之间产生的电弧对钛电极进行熔炼。

2、参照申请号为cn202022514003.0,主题名称为一种熔炼炉铝合金棒料加料装置的中国专利,在该专利中设置有夹持组件,夹持组件首先对棒料进行夹持,随后夹持组件移动至炉体上方并松开被夹持的棒料,棒料落入炉体中。

3、针对上述中的相关技术,申请人认为在棒料落入炉体内的过程中会与炉体发生碰撞,从而会使炉体降低寿命,且在炉体内存有金属液时,棒料落入炉体会存在金属液飞溅伤人的风险。

技术实现思路

1、为了提高炉体寿命,并减少安全隐患,本技术提供一种真空熔炼炉的加料设备及具有其的真空熔炼炉。

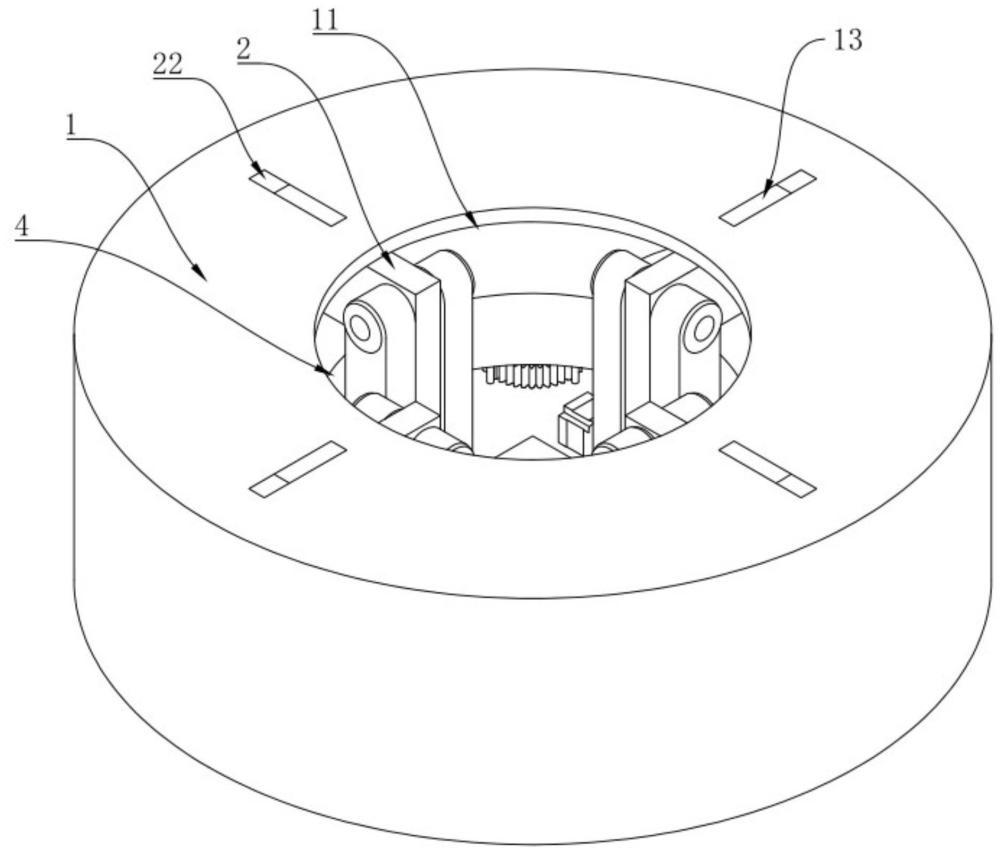

2、第一方面,本技术提供的一种真空熔炼炉的加料设备采用如下技术方案,一种真空熔炼炉的加料设备,包括:外壳,竖立设置;进料口,开设在所述外壳的上方;出料口,正对所述进料口开设在所述外壳上,且位于所述进料口的下方;夹持板,其设置有多个,多个所述夹持板均设置在所述外壳上,多个所述夹持板在向靠近所述外壳中心的方向移动后能对钛电极进行夹持定位;移动机构,设置在所述外壳内,用于带动所述夹持板进行移动;输送机构,设置在所述夹持板上靠近所述外壳中心的一侧,用于对夹持后的钛电极进行输送;调节机构,设置在所述外壳的下方,调节机构,设置在所述外壳的下方,用于在所述夹持板向靠近所述外壳中心的方向移动时调整外壳的中心与炉内的中心相对齐。

3、通过采用上述技术方案,在需要对钛电极进行上料时,首先将钛电极从进料口输入,随后移动机构带动夹持板移动,夹持板移动并能对钛电极进行夹持定位,而在移动机构带动夹持板移动的同时,调节机构能对外壳的位置进行调整,从而能使外壳的中心与炉内的中心相对齐,之后输送机构对被夹持定位的钛电极进行输送,从而能将钛电极稳定的输送进炉体内,减少了炉体被碰撞的风险,有利于提高炉体的寿命。

4、通过真空熔炼炉的加料设备的设置,一方面能使钛电极在被夹持定位后就无需再进行手动操作,减少了人力的消耗,另一方面能使外壳中心与炉内中心相对齐,而被夹持定位的钛电极被输送机构输送向炉体内部移动,从而能减少钛电极落下的过程中与炉体产生碰撞的风险,减少了钛电极产生断裂的风险,提高了炉体的寿命,且通过对钛电极进行输送也能减少炉体内残余的金属液飞溅的风险,减少了安全隐患。

5、可选的,所述移动机构包括:内壳,转动设置在所述外壳内,所述内壳上对应所述夹持板开设有相同数量的第一导向槽;导向杆,其对应所述夹持板设置有相同数量,每个导向杆均固定连接在一个所述夹持板上,且每个导向杆均滑动设置在一个所述第一导向槽内;导向块,其设置有多个,且每个导向块均固定连接在一个所述夹持板的上侧壁上;第二导向槽,开设在所述外壳的上侧壁上,用于所述导向块进行滑动;第一转动源,安装在所述外壳上,所述第一转动源的驱动轴转动能带动所述内壳进行转动。

6、通过采用上述技术方案,在需要对钛电极进行夹持时,首先启动第一转动源,第一转动源的驱动轴转动并带动内壳转动,内壳转动带动多个导向杆和夹持板移动,从而能使多个夹持板对钛电极进行夹持定位。

7、通过移动机构的设置,从而能带动夹持板进行移动,整个移动过程无需手动操作,结构简单,而通过夹持板的移动一方面能方便将钛电极放置在多个夹持板之间的区域,减少了放置难度,另一方面能对不同尺寸大小的钛电极进行夹持,增加了夹持范围。

8、可选的,所述输送机构包括:第一转动轴,转动设置在所述夹持板靠近所述外壳中心的一侧;第二转动轴,转动设置在所述夹持板上,且位于所述第一转动轴的上方;主动轮,固定套设在所述第一转动轴的周向侧壁上;从动轮,固定套设在所述第二转动轴的周向侧壁上,所述主动轮和所述从动轮上共同套设有传送带;第二转动源,安装在所述夹持板上,所述第二转动源的驱动轴与所述第一转动轴固定连接。

9、通过采用上述技术方案,在需要将钛电极输送进炉体内时,启动第二转动源,第二转动源的驱动轴转动带动第一转动轴进行转动,第一转动轴转动带动主动轮、第二转动轮和从动轮进行转动,并带动传送带进行传送,通过传送带的传送从而能对被夹持的钛电极进行传送。

10、通过该输送机构的设置,使得被夹持的钛电极能在传送带的传送作用下被输送进炉体内,且整个输送过程稳定,减少了钛电极与炉体发生剧烈碰撞的风险,有利于提高炉体的寿命。

11、可选的,所述调节机构包括:齿条,其对应所述夹持板设置相同数量,且每个齿条均固定连接在一个所述夹持板的下侧壁上;滑动槽,开设在所述外壳的下侧壁上,用于所述齿条进行滑动;支撑座,对应所述齿条设置,所述支撑座固定连接在所述外壳的下方,每个所述支撑座上均转动设置有一个转动杆,每个转动杆上均固定连接有一个定心板;转动板,固定套设在所述转动杆上,所述转动板上固定连接有能与所述齿条啮合的齿牙;压板,设置在所述定心板上,且位于所述定心板远离所述转动杆的一侧;复位弹簧,设置在所述压板和所述定心板之间;车轮,设置在所述外壳的底部。

12、通过采用上述技术方案,在对钛电极进行夹持定位时,夹持板移动带动齿条移动,齿条移动带动转动板、定心板转动,定心板转动并进入炉体内,定心板转动带动压板转动并使压板与炉体内壁抵接,从而能在外壳的中心偏移炉体中心时,被偏移一侧的复位弹簧受到较大压缩,进而能使外壳在被偏移的方向上的复位弹簧的恢复力的带动下移动直至外壳中心与炉体中心对应。

13、通过该调节机构的设置,使得在对钛电极进行夹持定位的过程中外壳能自动调整位置来使外壳中心与炉体中心对齐,从而有利于钛电极进入炉体内时处于中心区域,进而有利于减少钛电极与炉体发生碰撞,提高了炉体的寿命,整个过程无需手动操作,结构简单,且在夹持过程中调整外壳中心能使该加料设备承受的负荷小于在夹持钛电极后再移动外壳时该加料设备承受的负荷,有利于提高该加料设备的寿命。

14、可选的,所述第一导向槽为弧形设置。

15、通过采用上述技术方案,能方便内壳在转动的过程中推动导向杆移动。

16、可选的,所述第一转动源的驱动轴上固定连接有齿轮,所述内壳的内侧壁上开设有能与所述齿轮啮合的齿槽。

17、通过采用上述技术方案,启动第一转动源,第一转动源的驱动轴带动齿轮进行转动,齿轮转动带动内壳进行转动,从而能使内壳在第一转动源的驱动轴的带动下进行转动。

18、第二方面,本技术提供一种真空熔炼炉,采用如下的技术方案:

19、一种真空熔炼炉,包括第一方面中所述的一种真空熔炼炉的加料设备:所述真空熔炼炉的加料设备下方设置有炉体。

20、综上所述,本技术包括以下至少一种有益效果:

21、1、通过真空熔炼炉的加料设备的设置,一方面能使钛电极在被夹持定位后就无需再进行手动操作,减少了人力的消耗,另一方面能使外壳中心与炉内中心相对齐,而被夹持定位的钛电极被输送机构输送向炉体内部移动,从而能减少钛电极落下的过程中与炉体产生碰撞的风险,减少了钛电极产生断裂的风险,提高了炉体的寿命,且通过对钛电极进行输送也能减少炉体内残余的金属液飞溅的风险,减少了安全隐患。

22、2、通过移动机构的设置,从而能带动夹持板进行移动,整个移动过程无需手动操作,结构简单,而通过夹持板的移动一方面能方便将钛电极放置在多个夹持板之间的区域,减少了放置难度,另一方面能对不同尺寸大小的钛电极进行夹持,增加了夹持范围。

23、3、通过该调节机构的设置,使得在对钛电极进行夹持定位的过程中外壳能自动调整位置来使外壳中心与炉体中心对齐,从而有利于钛电极进入炉体内时处于中心区域,进而有利于减少钛电极与炉体发生碰撞,提高了炉体的寿命,整个过程无需手动操作,结构简单,且在夹持过程中调整外壳中心能使该加料设备承受的负荷小于在夹持钛电极后再移动外壳该加料设备承受的负荷,有利于提高该加料设备的寿命。

- 还没有人留言评论。精彩留言会获得点赞!