一种PCB电路板干燥装置的制作方法

本技术涉及干燥装置的领域,尤其是涉及一种pcb电路板干燥装置。

背景技术:

1、pcb电路板(以下简称“电路板”)在经过蚀刻处理后,需要进行喷淋清洁处理,以去除电路板表面残留的蚀刻液,经过喷淋冲洗后,为及时去除电路板表面残留清洁水,还需通过干燥装置对电路板进行干燥处理。

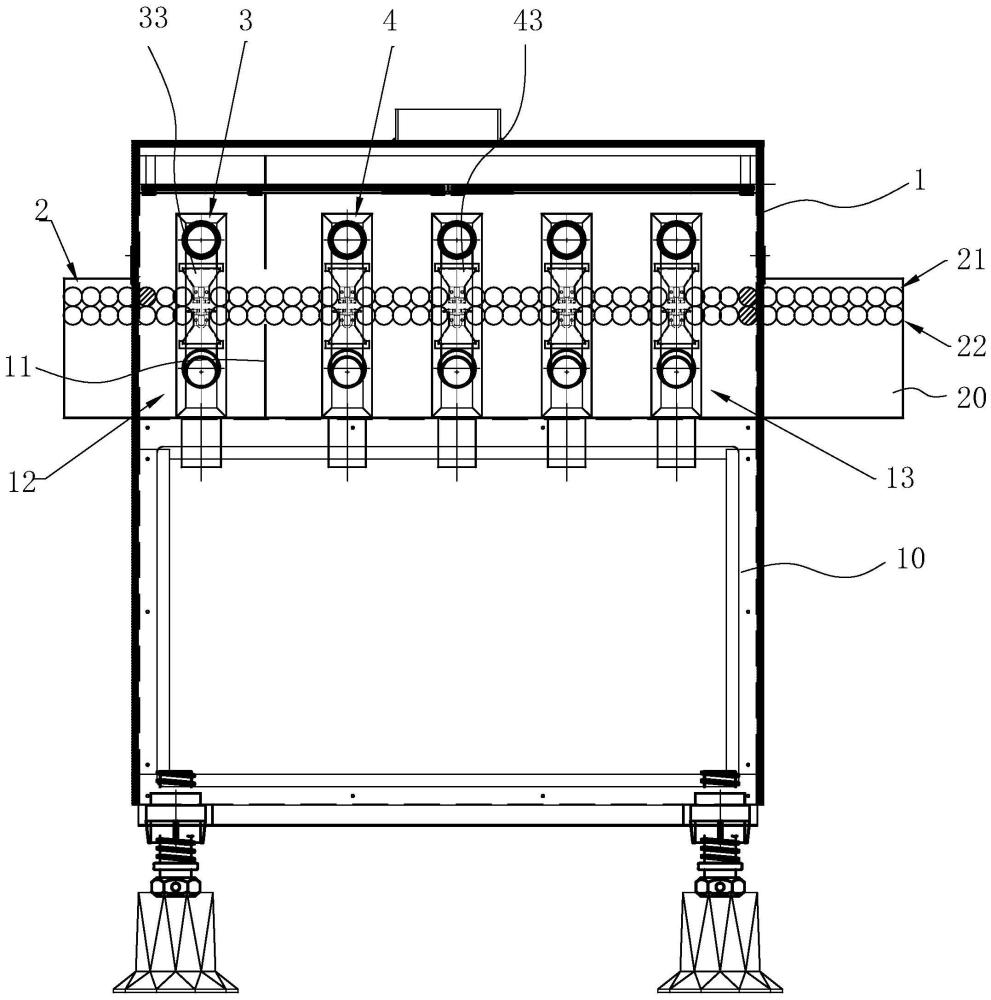

2、相关技术中,参照图1及图2,干燥装置包括干燥箱1,干燥箱1内设置有传送机构2、强风组件3以及热风组件4,传送机构2用于将电路板传入至干燥箱1内后再从干燥箱1内传出,强风组件3与热风组件4沿传送机构2的传送方向依次分布。强风组件3用于朝传送机构2上的电路板顶底两面吹送强风,热风组件4用于朝传送机构2电路板顶底两面吹送热风。

3、传送机构2包括机架、上传送部21以及下传送部22;机架包括两侧板20;上传送部21与下传送部22设置于两组侧板20之间且上传送部21与下传送部22两者留有用于传送电路板的间隙。上传送部21包括若干上传送辊211且上传送辊211两端分别转动连接于两侧板20;下传送部22包括若干下传送辊221且下传送辊221两端分别转动连接于两侧板20;上传送辊211与下传送辊221两者外周均同轴连接有若干传送轮。机架一侧还设置有齿轮传动组件23,上传送辊211与下传送辊221两者的一端均连接于齿轮传动组件23,齿轮传动组件23由若干齿轮件接触啮合而成,用于驱使上传送辊211与下传送辊221相对转动以传送电路板。

4、通过干燥装置对电路板进行干燥时,将待干燥的电路板通过传送机构2传入至干燥箱1内,经由强风组件3吹出的强风去除电路板顶底两面大部分清洁后,再通过热风组件4吹出的热风对电路板进行进一步烘干。

5、为减少干燥装置使用过程中,上传送辊、下传送辊以及齿轮传送机构中的齿轮件发生锈蚀,同时减少上传送辊与下传送辊相对转动以传送电路板时,对电路板造成损坏,上传送辊、下传送辊以及齿轮结构中齿轮件均为塑料材质。

6、针对上述相关技术,传送机构运行时,上传送辊与下传送辊两者与机架侧板间的摩擦接触以及齿轮传动组件中的齿轮件之间的摩擦接触均会造成磨损并产生粉尘,粉尘充斥在干燥箱内,容易粘附至传送机构的电路板表面,使得电路板上电子元器件的引脚容易被粉尘所腐蚀,导致引脚发生锈断,影响后续电路板导电性,因此,存在改进空间。

技术实现思路

1、为了降低干燥箱内粉尘含量,减少粉尘对电路板的影响,本技术提供了一种pcb电路板干燥装置。

2、本技术提供的一种pcb电路板干燥装置,采用如下的技术方案:

3、一种pcb电路板干燥装置,包括干燥箱,所述干燥箱内设置有传送机构、强风组件以及热风组件;

4、所述传送机构包括机架、所述机架上设置有上传送部以及下传送部,所述上传送部与下传送部之间留有传送间隙;

5、所述机架包括两组相对设置的侧板,所述上传送部包括若干上传送辊,所述下传送部包括若干下传送辊,所述上传送辊与所述下传送辊两者的两端均通过轴承分别转动连接于两所述侧板;

6、所述机架一侧还设置有齿轮传动组件,所述齿轮传动组件包括同轴连接在所述上传送辊端部的上磁性副齿轮以及同轴连接在所述下传送辊端部的下磁性副齿轮;所述上磁性副齿轮与所述下磁性副齿轮磁性啮合;所述齿轮传动组件还包括驱动杆,所述驱动杆对应若干所述下磁性副齿轮同轴连接有若干磁性主齿轮,所述磁性主齿轮与对应的所述下磁性副齿轮磁性啮合;所述齿轮传动组件还包括驱动件,所述驱动件与所述驱动杆驱动连接,用于驱使所述驱动杆转动。

7、通过采用上述技术方案,驱动组件驱使驱动杆带动若干磁性主齿轮转动,磁性主齿轮转动的同时通过下磁性主齿轮与上磁性主齿轮两者间的磁性啮合带动上传送辊与下传送辊相对转动。将待干燥的电路板放入至上传送部与下传送部两者之间的传送间隙,便可通过上传送辊与下传送辊相对转动以将传送电路板传入至干燥箱内,先由强风组件往电路板顶底两面吹送强风以去除电路板表面大部分清洁水后,再由热风组件往电路板顶底两面吹送热风以对电路板表面进行进一步烘干,以实现对电路板的干燥处理。通过齿轮传动组件中上磁性副齿轮、下磁性副齿轮以及磁性主齿轮的设置,使得齿轮传动组件中的齿轮件之间可以实现无接触啮合,同时通过上传送辊与下传送辊两者的两端均通过轴承分别转动连接于两组侧板,减少了上传送辊与下传送辊两者与机架侧板的摩擦,有效减少传送机构运行过程中产生粉尘的情况,有利于减少干燥箱内粉尘的含量。

8、优选的,所述强风组件包括强风风机与强风分气盒,所述强风风机的进风口与出风口分别连通有强风进风管与强风出风管,所述强风出风管与所述强风分气盒连通;所述强风分气盒连通有两组强风风刀,两组所述强风风刀分别位于所述上传送部与下传送部两者相背一侧,且两组所述强风风刀的风口均朝向所述上传送部与下传送部之间的传送间隙;所述强风进风管上安装有强风初级过滤器,所述强风出风管上安装有强风二级过滤器。

9、通过采用上述技术方案,强风风机将空气通过进风管抽入并通过出风管输出至强风分气盒,最后通过两组强风风口吹出,利用两组强风风刀吹出的强风将电路板顶底两面的清洁水吹除。通过强风初级过滤器与强风二级过滤器的设置,有利于减少强风风刀吹出的强风中粉尘的含量,减少外界粉尘进入干燥箱内污染电路板的情况。

10、优选的,所述热风组件包括热风风机与热风分气盒,所述热风风机进风口与出风口分别连通有热风进风管与热风出风管,所述热风出风管与所述热风分气盒连通,所述热风出风管上安装有加热器;所述热风分气盒连通有两组热风风刀,两组所述热风风刀分别位于所述上传送部与下传送部两者相背一侧,且两组所述热风风刀的风口均朝向所述上传送部与下传送部之间的传送间隙;所述热风出风管安装有热风初级过滤器,所述热风出风管上还安装有热风二级过滤器。

11、通过采用上述技术方案,热风机通过将空气通过进风管抽入后并通过出风管输出,输出的空气经由加热器加热后形成热风流入至热风分气盒内,并最终通过两组热风风刀排出,通过两组热风风刀吹出的热风对电路板顶底两面进行干燥。通过热风初级过滤器与热风二级过滤器的设置,有利于对输入干燥箱内的热风进行过滤除尘,以减少干燥箱内粉尘的含量。

12、优选的,所述干燥箱内设置有隔板,所述隔板将所述干燥箱内腔分割形成强风腔与热风腔,所述隔板开设有供所述传送机构穿设的缺口;所述强风风刀位于所述强风腔内,所述热风风刀位于所述热风腔内;所述热风进风管与所述热风腔连通。

13、通过采用上述技术方案,实现热风腔内的热风循环,一方面,有利于保持热风腔内热量稳定,便于更好地传送至热风腔内的电路板进行烘干,另一方面,相比通过外界进行进风的方式,有利于减少热量的损失和能源的浪费。

14、优选的,所述热风腔内还设置有若干除尘抽屉,若干所述除尘抽屉位于所述下传送部下方,所述除尘抽屉内设置有粘尘纸。

15、通过采用上述技术方案,热风组件的两组热风风刀吹送热风使得热风腔内空气产生气流扰动,热风腔内的空气在气流扰动作用下撞击除尘抽屉上的粘尘纸,利用粘尘纸去除空气中的粉尘,有利于进一步去除热风腔内的粉尘含量。

16、优选的,所述除尘抽屉穿设于两组所述侧板,所述除尘抽屉的一端插接于所述干燥箱侧壁。

17、通过采用上述技术方案,使得除尘抽屉可从干燥箱侧壁抽出,方便更换除尘抽屉内的粘尘纸,以便于粘尘纸可以更好地沾除热风腔内空气的粉尘。

18、优选的,所述干燥箱顶部开设有观察口且所述观察口与所述热风腔连通,所述干燥箱顶部还设置有用于封堵所述观察口的盖板;所述盖板底部设置有网孔箱,所述网孔箱内填充有硅胶干燥剂颗粒。

19、通过采用上述技术方案,通过两组热风风刀吹送热风以干燥电路板时产生的水蒸气可通过位于热风腔顶部网孔箱内的硅胶干燥剂所吸收,有利于减少热风循环时,热风中水蒸气过多,影响电路板烘干效果的情况。

20、优选的,所述盖板穿设固定有连接管,所述网孔箱插接于所述连接管底端,所述连接管顶端还插接有密封板,所述连接管顶端还设置有抽风机。

21、通过采用上述技术方案,实现将网孔箱安装在盖板底部。后续干燥箱停止对电路板进行干燥处理后,可通过两组热风风刀吹出热风对网孔箱内硅胶干燥剂进行烘干加热,以使硅胶干燥剂实现再生还原,通过抽风机的设置,通过热风组件烘干网孔箱时,抽出密封板并启动抽风机,通过抽风机及时将硅胶干燥剂加热烘干时产生的水蒸气及时排出至热风腔外。

22、综上所述,本技术包括以下至少一种有益技术效果:

23、1.通过齿轮传动组件中上磁性副齿轮、下磁性副齿轮与磁性主齿轮设置,实现齿轮传动组件中齿轮件之间的无接触啮合,有利于减少传送机构运行时,因齿轮件磨损产生粉尘的情况,有利于减少干燥箱内粉尘含量,减少干燥箱内粉尘对电路板的影响。

24、2.通过强风进风管上安装有强风初级过滤器,强风出风管上安装有强风二级过滤器;便于对吹入强风腔内的强风进行粉尘过滤,有利于进一步减少干燥箱内的粉尘含量。

25、3.通过热风风机的热风进风管与热风腔连通,可实现热风腔内热风的循环流动,一方面,有利于保持热风腔内热量的稳定,另一方面,可减少热风腔内热量的浪费,便于更好地节约能源。

26、4.通过盖板下方设置有网孔箱,网孔箱内填充有硅胶干燥剂颗粒,后续干燥箱内热风组件干燥电路板时产生水蒸气可通过网孔箱内的水蒸气所吸收,减少热风腔内的水蒸气的含量,使得热风组件循环吹出的热风可以更好地对电路板进行烘干处理。

- 还没有人留言评论。精彩留言会获得点赞!